1. 서 론

반도체 산업은 무어의 법칙에 따라 스케일링을 통해 성능향상과 고집적화를 이루며 발전해 왔다. 최근 반도체의 최소 선폭이 10 nm 이하로 접어들게 되면서 물리적 한계에 봉착하게 되었다. 이에 따라 미세화를 통한 고성능화와 동시에 다양한 기능을 구현하는 패키징 기술의 발전이 이루어져야 한다.1,2) 2D에서 3D 방식으로 패키징 기술이 발전함에 따라 3D 패키징에 대한 관심이 높아지고 있다. 3D 패키징은 배선길이 감소로 전력소비를 줄일 수 있고, 전체 패키징 면적 감소가 가능하며, 고집적화와 동시에 이종 소자의 패키징이 가능하다는 장점을 가지고 있다. 3D 패키징을 구현하기 위한 핵심 공정 중 하나인 접합 공정에 대한 중요성이 커지고 있다.3) 기존에는 Cu 범프 사이에 녹는점이 낮은 Sn을 넣어 접합하는 고체 액체 상호 확산 본딩(solid liquid interdiffusion, SLID)를 주로 사용하였다. 그러나 입출력 범프 수의 증가로 범프 피치가 급격히 감소하였고 이로 인해 범프 간 언더 필 공정이 어려워지게 되었다.3,4) 이러한 문제 해결을 위해 Cu 사이 빈공간을 SiO2로 채운 후 접합하는 Cu-SiO2 하이브리드 본딩(hybrid bonding)에 대한 관심이 높아지고 있다. 하이브리드 본딩은 미세 피치(≤1 µm)에도 적용이 가능하다는 장점을 가지고 있다. 그러나 하이브리드 본딩 시 요구되는 400 °C 이상의 높은 공정온도, SiO2의 불완전한 접합, Cu 표면 자연산화막 제어 등의 요인으로 인해 소자 성능저하와 같은 문제가 발생할 수 있다.5,6) 이러한 문제 해결을 위해 구리의 결정 방향 제어, 플라즈마 전처리를 통한 표면의 Cu3N 형성, 이종금속 증착을 통한 Cu의 산화 방지 등 다양한 연구가 이루어지고 있다.7,8,9)

본 연구에서는 하이브리드 본딩 시 Cu의 산화 방지를 위해 Fig. 1과 같이 Cu위에만 선택적으로 Co 박막을 증착하였다. 이때, Cu의 확산을 위해 선택적 증착된 금속 박막의 두께는 10 nm 미만의 초 박막이 요구되는데, 이를 위해 원자층 단위로 두께조절이 가능한 원자층 증착법(atomic layer deposition, ALD)을 사용해 금속 박막을 증착하였다.10) ALD는 자기제한적 반응을 통해 균일한 박막을 얻을 수 있고 저온 공정이 가능하며, 공정 중 발생하는 핵 생성 지연 시간의 조절을 통해 선택적 증착에 적용이 가능 하다는 장점을 가지고 있다.11,12,13,14) 또한, Cu기판 위에만 선택적으로 증착을 위해 자기 조립 단분자막(SAM)을 사용하였다. SAM은 작용기, 알킬 체인, 반응기로 구성되어 고체 표면에 화학적 흡착을 이루는 물질이다. SAM의 긴 알킬 체인을 통해 프리커서와 기판의 반응을 방해해 박막 성장 억제 효과를 가지고 올 수 있다. SiO2기판 위에서 Co 박막의 성장을 억제하기 위해 실란기를 가진 SAM인 octadecyltrichlorosilane (ODTS)을 사용하였다.15,16,17)

2. 실험 방법

본 연구에서 Co 박막은 PEALD (ISAC RESEARCH Co, iCV nX1)를 이용해 증착하였다. 우선, PEALD를 통한 Co 박막 성장 조건 최적화를 위해 Si, SiO2기판(1 × 1 cm2)을 사용하였다. Co 프리커서는 bis(ethylcyclopentadienyl)cobalt(II) (Co(EtCp)2, Sigma-Aldrich), 리액턴트로는 NH3 플라즈마를 사용하여 공정을 진행하였다. 프리커서의 캐니스터는 70 °C로 유지했으며, 아르곤(Ar)가스를 캐리어 가스로 사용하였다.18) 이때, Ar의 유량은 150 sccm으로 고정하고, 공정 압력은 0.5 Torr로 설정하였다. NH3 가스의 유량은 150 sccm으로 고정하고, 플라즈마에 따른 박막 성장 거동을 조사하기 위해 플라즈마 파워는 100~300 W로 설정하였다.19) 보고된 Co(EtCp)2를 사용한 Co 박막 증착 조건 보다 낮은 플라즈마 파워에서 박막 성장에 미치는 공정온도의 영향을 알아보기 위해 150~350 °C범위로 공정 온도를 설정하였다.19,20) Co 프리커서 펄스 시간은 3~9초, 플라즈마 인가 시간은 5~20초로 설정하였으며, 퍼지시간은 각각 10초, 20초로 고정했다. 각 조건에 따라 증착된 Co 박막 샘플은 주사전자현미경(scanning electron microscopy, SEM, Hitachi, SU5000)을 통해 박막의 표면을 관찰하였고, 박막의 비저항 측정을 위해 면저항측정기(4-point probe, 4PP, AIT Co., CMT-100)를 이용하였다. 또한, X선 광전자 분광기(X-ray photoelectron spectroscopy, XPS, Thermo fisher scientific, K-ALPHA+)을 이용해 박막 표면 성분 분석을 진행하였다.

Co 박막의 선택적 증착 비교를 위해 각각 SiO2기판과 SiO2기판에 Ti 20 nm, Cu 200 nm 증착해 제작한 Cu기판을 사용하여 실험을 진행하였다. Cu와 SiO2기판은 SAM 증착 전, 에탄올(ethanol)과 아세톤(acetone)을 이용해 각각 10분간 초음파 세척을 진행 후, 질소(N2)가스를 사용해 건조했다. 이후, SiO2기판의 표면의 잔류 유기물 제거와 표면 가수분해를 위해 표면 자외선 세척기(UV ozone cleaner, omniscience, UVC-300)를 10분간 진행하였다.16,21) SiO2기판에만 SAM을 증착하기 위해 실란기를 가진 ODTS (≥90 %, Sigma-Aldrich)를 사용하였다. 무수 톨루엔(anhydrous toluene, 99.9 %, Sigma-Aldrich)에 용해된 10 mM ODTS용액을 제조해 세척한 두 기판을 담가 밀봉해 상온에서 대략 8시간 동안 보관하였다. ODTS 성장 후, 표면에 남은 용액과 물리적으로 흡착한 ODTS제거를 위해 무수 톨루엔으로 3분간 초음파 세척을 진행하였다.16) 이후 최적화된 PEALD Co 박막 증착 조건을 통해 영역-선택적 증착(area-selective deposition, ASD)를 진행하였다. ODTS 성장 시간과 ALD 사이클에 따른 박막 성장 억제 거동을 살펴보았다. SEM을 통해 표면 형상을 관찰하고, X선 형광 분광기(X-ray fluorescence, XRF, Thermo fisher scientific, ARL QUANT’X EDXRF spectrometer)를 사용해 박막의 면밀도를 측정하고 선택비를 계산하였다.

3. 결 과

Co 금속 박막을 증착하기 위해 Co(EtCp)2프리커서를 사용한 PEALD 공정조건 최적화를 진행해 보았다. 우선, Co(EtCp)2프리커서의 ALD 공정 윈도우는 125~225 °C로 보고되어 있지만, 이 결과는 2,800 W의 높은 플라즈마 파워로 공정을 구현하였다.19) 2,800 W의 파워는 본 실험에 사용한 장비 한계로 인해 불가능하여 유사한 Cp기를 가진 CoCp2, Co(MeCp)2의 공정조건을 참고하여 150~350 °C의 공정온도에서 실험을 진행해 보았다.22,23)Fig. 2(a)에서 보면 150 °C 이상의 온도 범위에서 0.097 ± 0.02 nm/cycle정도의 유사한 growth-per-cycle (GPC)을 나타내고, 비저항은 온도가 증가함에 따라 311.4 µΩ ‧ cm까지 감소하는 것을 알 수 있다. Fig. 2(b)는 200 W의 플라즈마 파워에서 GPC와 비저항은 각각0.099 nm/cycle, 311.4 µΩ ‧ cm로 모두 포화되는 것을 확인할 수 있고, Fig. 2(c)에서는 15초의 플라즈마 인가 시간에서 가장 높은 GPC, 가장 낮은 비저항을 가지는 것을 확인하였다. 마지막으로 Co(EtCp)2프리커서 펄스 시간에 따른 GPC와 비저항을 Fig. 2(d)에서 비교해 보았다. 5초 조건에서 GPC가 0.1 nm/cycle로 포화되는 것을 볼 수 있지만, 펄스 시간이 증가할수록 비저항이 감소해 7초에서 116.6 µΩ ‧ cm로 포화되는 것을 확인할 수 있었다. 최종적으로 200 W의 플라즈마 파워, 7-10-15-20초(Co(EtCp)2-Ar-NH3 플라즈마-Ar)로 공정 사이클을 확립하였다.

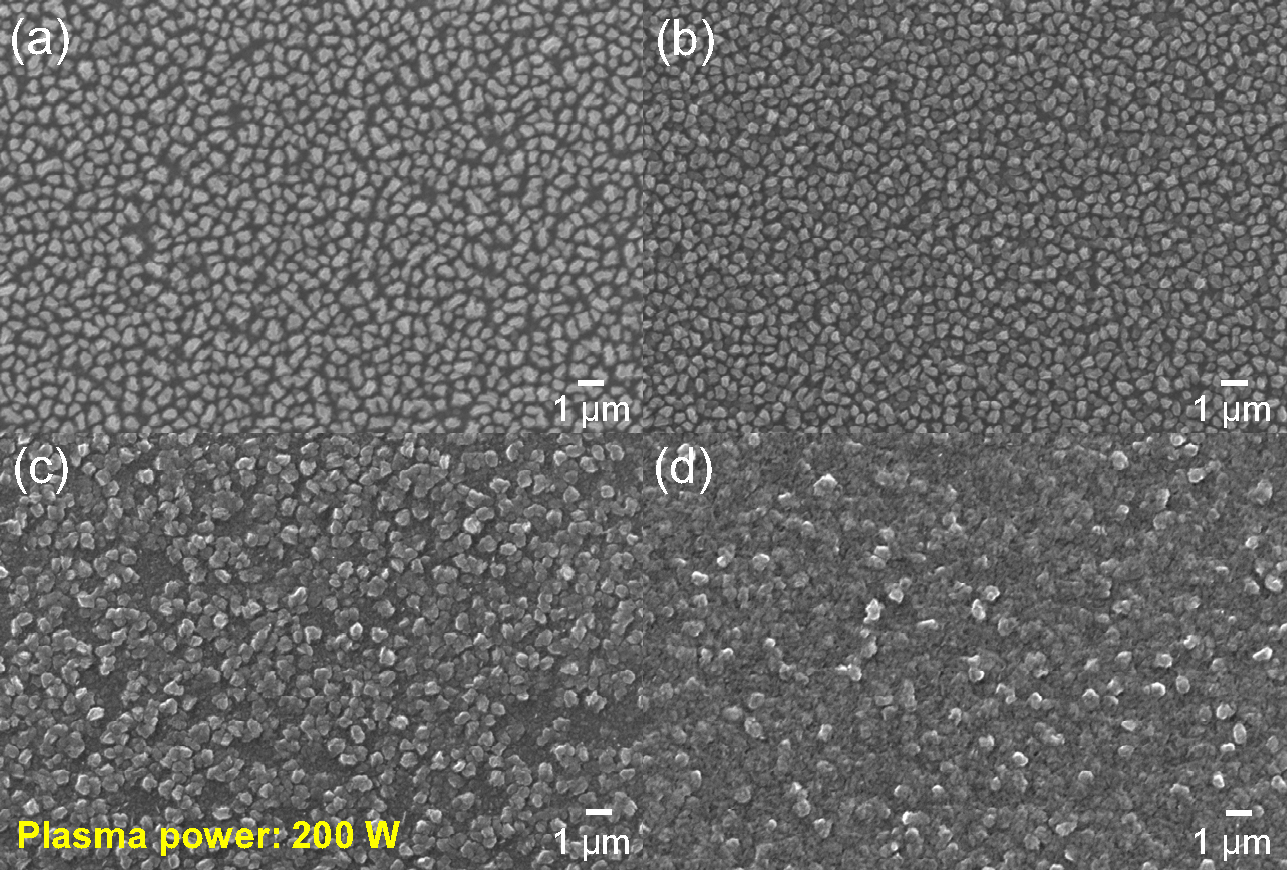

다음으로 공정 조건에 따른 박막 표면 이미지를 비교해 보기 위해 SEM 분석을 진행하였고, 공정온도에 따른 SEM 결과는 Fig. 3에 나타내었다. Fig. 3에서 볼 수 있듯이 온도가 증가함에 따라 더 균일하고 고른 박막이 형성됨을 알 수 있다. 이러한 표면 모폴로지 차이로 온도가 높아짐에 따라 낮은 비저항을 확보할 수 있었다.20)

플라즈마 인가 시간에 따른 SEM 결과는 Fig. 4에 나타내었다. Fig. 4(a, b)에서 볼 수 있듯이 플라즈마 시간이 짧으면 박막이 고르게 형성되지 못하고 아일랜드 형식으로 형성된 것을 확인할 수 있다. 반대로 플라즈마 시간이 더 길어지게 되면 형성된 박막에 데미지가 가해져 Fig. 4(d)와 같이 거친 박막이 형성됨을 확인할 수 있었다. 이러한 거친 표면으로 인해 다소 높은 비저항을 나타내는 것으로 판단할 수 있다.23)

박막의 성분 분석을 위해 박막이 비교적 고르게 성장된 250~350 °C조건에서 성장한 박막의 XPS 분석을 진행하여 Fig. 5에 나타내었다. 각 온도 조건에 대한 성분 함량은 Table 1에서 확인할 수 있다.

Fig. 5와 Table 1에서 보면 250 °C에서는 다소 높은 탄소와 질소 함량이 나타나는 것을 볼 수 있다. 이때, 낮은 온도에서는 프리커서의 리간드 제거가 제대로 이루어지지 않고 잔류해 다소 높은 탄소 함량이 나타나는 것을 확인할 수 있다.19) 박막 내의 질소는 공정 중 NH3 플라즈마와 Co의 반응을 통해 Co2N, Co3N과 같은 혼합물의 형성으로 발생하게 된다. 질소 함량 또한 온도가 증가함에 따라 감소함을 볼 수 있는데, 이는 300 °C 이상의 온도에서 CoNx의 열분해가 진행되어 1 at% 미만의 낮은 질소 함량을 나타내는 것으로 볼 수 있다.20) 이러한 결과로 미루어 보아 불순물 함량이 낮은 Co 박막을 증착하기 위해서는 300 °C 이상의 공정온도를 확보해야 함을 알 수 있다.

Table 1.

Atomic percentage of deposited Co thin film.

| Co (at%) | C (at%) | N (at%) | O (at%) | |

| 250 °C | 34.0 | 28.5 | 9.7 | 27.8 |

| 300 °C | 49.8 | 3.2 | 0.4 | 46.6 |

| 350 °C | 46.3 | 3.7 | 0.7 | 49.3 |

다음은 위에서 최적화된 공정 조건을 통해 Cu와 SiO2기판에 대한 선택적 증착 실험을 진행해 보았다. ODTS 성장시간이 길어질수록 높은 ALD 사이클에서도 박막 성장 억제가 가능하다는 보고에 따라 ODTS 성장시간을 4, 8시간으로 설정하여 PEALD를 통해 Co 박막을 증착하였다.24)

Fig. 6은 ODTS 성장시간을 변수로 각각 Cu, SiO2기판에 350 °C, 250 사이클 조건에서 증착한 Co 박막의 표면 이미지이다. Fig. 5(a-c)에서 확인할 수 있듯이 Cu기판에서 ODTS 성장 유무에 큰 차이 없이 전체적으로 고른 박막이 형성된 것을 볼 수 있다. Fig. 6(d-f)는 SiO2에서의 표면 이미지인데, 여기에서도 박막이 형성된 것으로 보인다. 이는 250 사이클의 긴 공정 사이클로 인해 ODTS에 대한 플라즈마 데미지 증가로 SiO2기판위에도 박막이 형성된 것으로 판단된다. 이때, Fig. 6(e, f)를 비교해 보면, ODTS 성장 시간이 더 긴 Fig. 6(f)에서의 표면에서 결정화가 덜 이루어진 것을 볼 수 있다.

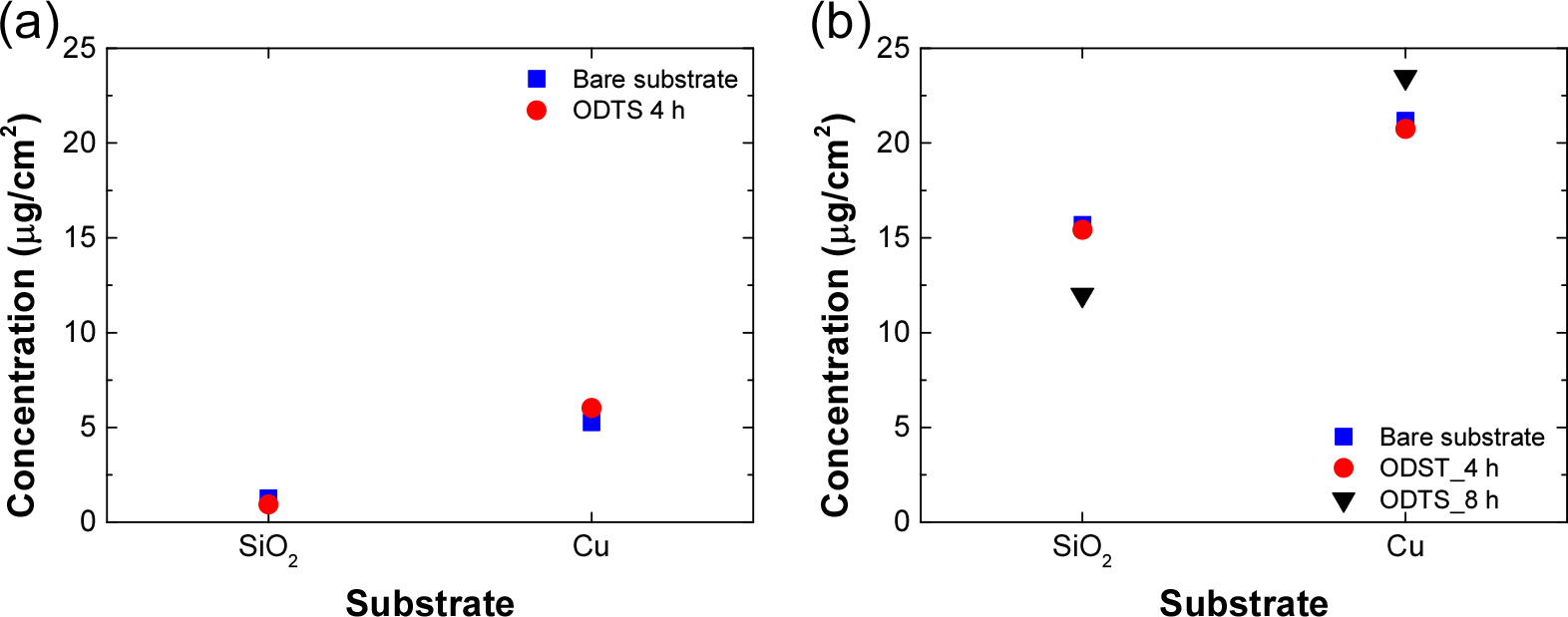

이를 더 자세히 분석하기 위해 XRF를 통해 박막의 면밀도를 측정해보았다. 350 °C에서 각각 50, 250 사이클동안 증착한 Co 박막의 XRF 면밀도 값을 Fig. 7에 나타내었다. 이때, 50 사이클에서의 SiO2기판에서의 Co 박막 두께는 1 nm내외, Cu기판에서의 Co 박막 두께는 7 nm 이하이며, 4시간동안 ODTS를 성장시킨 250 사이클 조건에서는 SiO2기판에서의 Co 박막은 20 nm정도, Cu기판에서 25 nm정도이다. 또한 ODTS 8시간 성장, 250 사이클 조건에서는 SiO2, Cu기판에서 각각 15 nm, 26 nm정도의 Co 박막이 증착되었다.

사이클 수가 낮은 Fig. 7(a)에서 SiO2기판에 대한 Co 농도는 1 µg/cm2 이하로 낮은 값을 나타내고, Cu기판에 대해서는 6 µg/cm2 정도의 값을 가지는 것을 볼 수 있다. Fig. 7(b)에서는 각각 ~15.6 µg/cm2, ~23.5 µg/cm2정도의 값을 나타낸다.

다음은 측정된 면밀도를 통해 각 공정 조건에서의 Cu 대비 SiO2의 선택비를 계산해 Fig. 8에 나타내었다. 이때, 선택비는 아래 식 (1)을 통해 계산되었다.

Fig. 8을 보면 250 사이클 조건에서 맨 기판에 증착한 Co 박막의 선택비와 ODTS 4시간 성장 후 증착한 Co 박막의 선택비가 1.6, 1.4로 유사한 값을 나타내는 것을 볼 수 있다. 이는 두 조건에서 Cu와 SiO2기판 모두에 비슷한 두께로 Co 박막이 증착되었음을 알 수 있는 부분이다. 250 사이클 조건에서 8시간 동안 ODTS를 성장시킨 후 Co 박막은 증착한 샘플에서의 선택비는 약간 더 높은 2.0을 가지는 것을 확인할 수 있다. 이는 더 긴 성장 시간을 통해 더 조밀하고 결함이 적은 단분자막이 형성되었음을 추측할 수 있다. ODTS 성장시간이 짧을수록 무질서한 ODTS층이 형성되어 약한 실록산 결합에너지 또는 넓은 결합 각도로 약한 에너지 범위를 가질 수 있어 ODTS층이 쉽게 파괴될 수 있다.24) 이때, 낮은 사이클에서는 ODTS 성장 유무에 따라 4.2에서 6.4로 선택비가 증가한 것을 확인할 수 있다.

4. 결 론

Co(EtCp)2프리커서를 사용하여 PEALD로 Co 박막 증착 조건을 확립하고 ODTS를 사용한 선택적 증착을 시도해 보았다. 기존에 보고된 Co(EtCp)2프리커서를 활용한 PEALD 증착 조건은 매우 높은 플라즈마 파워를 요구해 이를 낮추기 위해 공정 온도를 높여 실험을 진행하였다. 그 결과 300 °C 이상의 온도에서 낮은 불순물 함량을 가진 Co 박막을 증착 할 수 있었고, 350 °C의 조건에서는 116.5 µΩ ‧ cm의 낮은 비저항을 확보했다. 이후 Cu와 SiO2기판을 사용하여 선택적 증착을 진행해 보았다. ODTS 성장시간과 ALD 사이클에 따른 선택비를 비교해 보았다. 높은 ALD 사이클에서 4시간동안 ODTS 성장 후 증착한 Co 박막에 대한 선택비는 1.4로 ODTS 성장 전과 큰 차이를 보이지 않았지만 8시간동안 ODTS를 성장시킨 샘플에 대해서는 2의 조금 높은 선택비를 보이는 것을 확인하였다. 반면, 낮은 ALD 사이클에 대해서는 짧은 ODTS 성장시간에도 불구하고 6.4로 높은 선택비를 나타내는 것을 볼 수 있었다. 이에 따라 5 nm 이하의 초 박막에 대한 선택적 증착이 가능함을 알 수 있었다. 또한, 더욱 긴 ODTS 성장시간과 낮은 ALD 사이클에서의 Co 박막 증착을 통해 보다 높은 선택비를 확보할 수 있음을 알 수 있었다.