1. 서 론

우주항공 기술 및 산업에서 사용되는 소재는 1,600 °C 이상의 고온, 고압에 노출되기 때문에 극한의 환경에서도 견딜 수 있는 우수한 내산화성, 열충격 저항성, 내삭마성이 요구된다. 이에 C/C, Cf/SiC, SiC/SiC 등 다양한 형태의 ceramic matrix composites (CMCs)에 대한 고온 특성 연구가 수행되어 왔다.1,2,3) 특히, 탄소섬유 강화 탄화규소 복합체(Cf/SiC)는 가볍고 뛰어난 기계적 물성을 갖는 탄소 섬유를 내열성이 우수한 SiC가 보호하여 고강도 ‧ 고내열 특성을 나타내는 복합체로, 로켓 추진, 자세 제어, 재진입 비행체 등의 분야에서 각광받고 있다.3,4,5) 하지만, 최근 우주항공 기술 개발이 심화됨에 따라 더 열악한 구동환경에서도 우수한 성능을 유지하는 소재에 대한 수요가 증가하는 추세이다. 그에 따라, ultra-high temperature ceramics (UHTCs)를 Cf/SiC 모재에 도입하여 내열성을 추가 증진한 연구들이 수행되고 있다. 탄소 재료에 우수한 내산화성, 내삭마성, 열전도성, 그리고 고온에서의 높은 강도를 갖는 ZrC, HfC, TaC, ZrB2, HfB2, HfN 등과 같은 탄화물, 질화물 및 붕화물 세라믹을 도입함으로써 고온 내열성을 크게 향상시킬 수 있다.5,6,7,8)

한편, 복합소재 응용에 있어 재료 본연의 특성만큼이나 제조 공정 역시 내열성에 직접적인 영향을 미치므로 필수적으로 고려되어야 한다. 3톤급 이상의 로켓 연소기를 포함한 중 ‧ 대형 응용 분야에서 사용되는 내열 부품은 크기가 크고 비정형 형상을 가진다. 이러한 대형 탄소 구조체를 제작하는 방법은 대표적으로 prepreg layup과 필라멘트 와인딩(filament winding)이 있다.5,9) 특히, 필라멘트 와인딩 공법은 미리 설계된 mandrel의 형상을 따라 에폭시, 페놀, 폴리에스테르 등의 수지가 함침된 탄소 섬유를 감는 방식으로, 비정형 부품의 곡면 구현에 용이하며 탄소섬유 적층 과정에서 내열성이 약한 측면이 외부 환경에 노출되는 문제를 최소화할 수 있다.9,10,11)

필라멘트 와인딩(filament winding)을 통해 제작된 탄소 소재와 실리콘을 복합화하기 위해 polymer infiltration and pyrolysis (PIP), chemical vapor infiltration (CVI), slurry infiltration (SI), 그리고 liquid silicon infiltration (LSI) 등 다양한 복합화 공정들이 연구되어 왔다.5,6,12,13,15) 용융 실리콘 함침(LSI) 공법은 다공성 강화 프리폼(preform)에 침투된 액체 실리콘이 모세관력으로 스며들게 되고 고온에서 화학적 상호작용이 일어남으로써 복합화가 이루어지는 공정이다. 타 공정들에 비교했을 때, 복합화 시 매우 조밀한 미세구조 특성을 나타낼 뿐만 아니라 낮은 공정 단가와 빠른 공정 속도를 갖는다는 장점을 가지고 있기 때문에 와인딩 공법으로 제조된 비정형 탄소 소재의 복합화에 우수한 호환성을 갖는다.5,10,12) 1,600 °C 이상의 고온에서 액체 실리콘과 탄소 간 화학적 상호작용은 다음 반응식과 같이 일어난다.

하지만, 고온의 용융 실리콘을 침전시키기 때문에 탄소 섬유, 위스커(whisker) 등에 손상을 주어 모재의 물성을 열화시킬 수 있다. 또한 탄화규소 매트릭스에 잔류하는 실리콘(residual silicon)은 Cf/SiC 내열 성능에 악영향을 미치는 요소로, 잔류 실리콘의 조절은 LSI 공정 시 반드시 고려되어야 한다.4,5)

한편, Cf/SiC 소재의 고온 산화 매커니즘에 대한 기존 연구는 주로 평평한 시편을 중심으로 이루어져 왔다.4,5,6,7) 그러나 실제 응용 환경에서는 복잡 형상의 복합체 부품이 적용되며, 이 경우 화염의 조사각과 열유속 분포에 따라 산화 및 삭마 거동이 달라질 수 있다. 복합체의 형상적 특성은 재료의 내구성과 열적 안정성에 큰 영향을 미치며, 특정 위치에서는 예상치 못한 삭마 및 산화층의 불균일한 형성이 일어날 수 있다. 또한, 고온에서 점도가 낮아진 SiO2와 ZrO2는 토치 열유속과 압력에 의해 이동할 가능성이 높고 이는 산화층의 두께 분포와 내열성에 상당한 영향을 미칠 수 있다. 따라서 본 연구에서는 필라멘트 와인딩 및 LSI 공정을 통해 제작된 Cf/SiC 소재에 ZrB2 붕화물 UHTC를 도입해 내산화성, 내열성, 내삭마성을 강화하였다. 곡면 형상을 가진 복합체에서 일어나는 삭마 거동을 모사하고 해석하기 위해 산소-아세틸렌 토치(oxy-acetylene torch)를 사용하여 1,800 °C 이상의 고온, 고압 환경에서 내열성을 평가하였다. 본 연구를 통해 실제 응용 환경에서 복잡 형상 복합체의 산화 및 삭마 메커니즘을 이해하고, 최적의 재료 조성 및 형상 설계에 기여할 수 있을 것으로 기대된다.

2. 실험 방법

2.1. Cf/SiC-ZrB2 복합체 제작

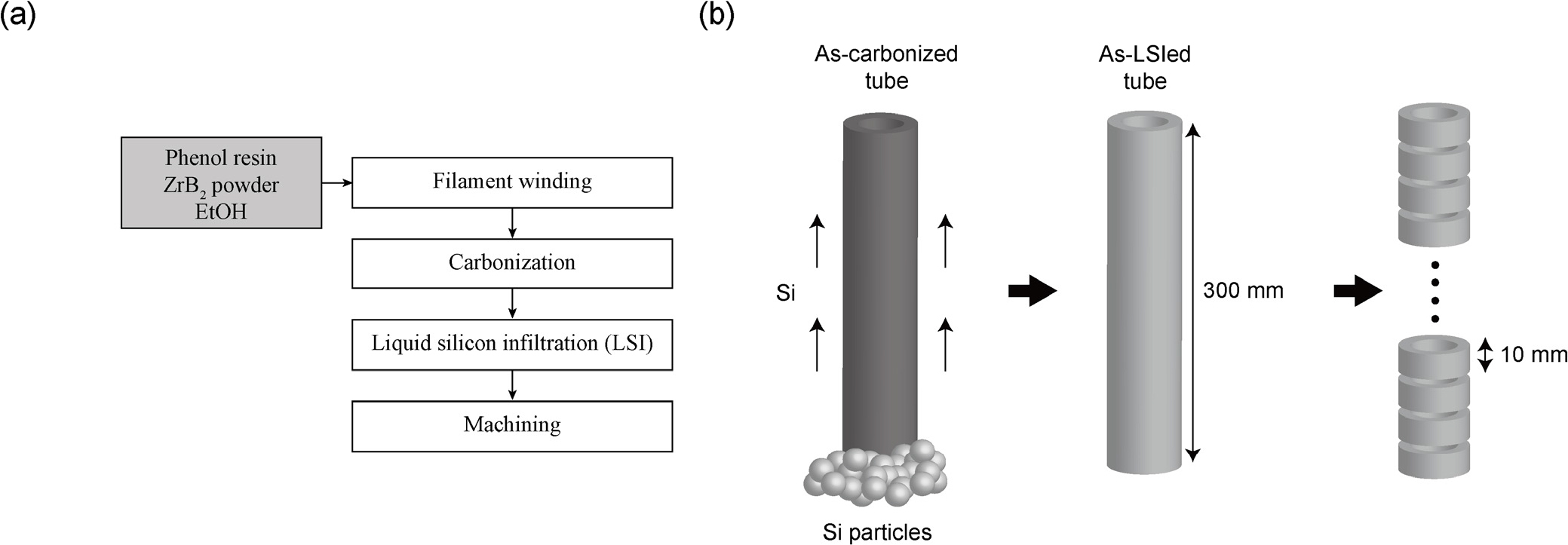

ZrB2가 페놀 수지 대비 30 wt%가 되도록 하여 페놀 수지, ZrB2 powder (size 0.5~3 µm, purity 97 %; Kojundo chemical laboratory), 에탄올을 24시간 동안 혼합하였다. 해당 레진이 함침된 12 K 탄소섬유를 필라멘트 와인딩을 통하여 내경 27.80 mm, 외경 31.80 mm, 길이 300 mm의 실린더 형 탄소섬유(Cf) 프리폼(preform)을 제작하였다. 필라멘트 와인딩 시 tension motor를 도입해 와인딩 동안 0.5 kg의 장력을 균일하게 가하였다. 이후 탄소섬유/탄소 프리폼은 진공 퍼니스를 이용하여 1,600 °C에서 탄화 후 LSI 공정을 통해 실리콘(Si)과 복합화되었다. LSI 공정 시 BN이 코팅된 흑연 금형에 실리콘 파우더와 함께 1,600 °C, 진공 분위기로 30분 간 가열하여 용융 실리콘을 함침시켰다. 최종적으로 특성 평가를 위해 길이 10 mm를 갖는 hemitube 형상의 시편으로 가공하였다. 위 복합체 제작 과정은 Fig. 1에 도식화하여 나타내었다.

2.2. 산소-아세틸렌 토치 평가

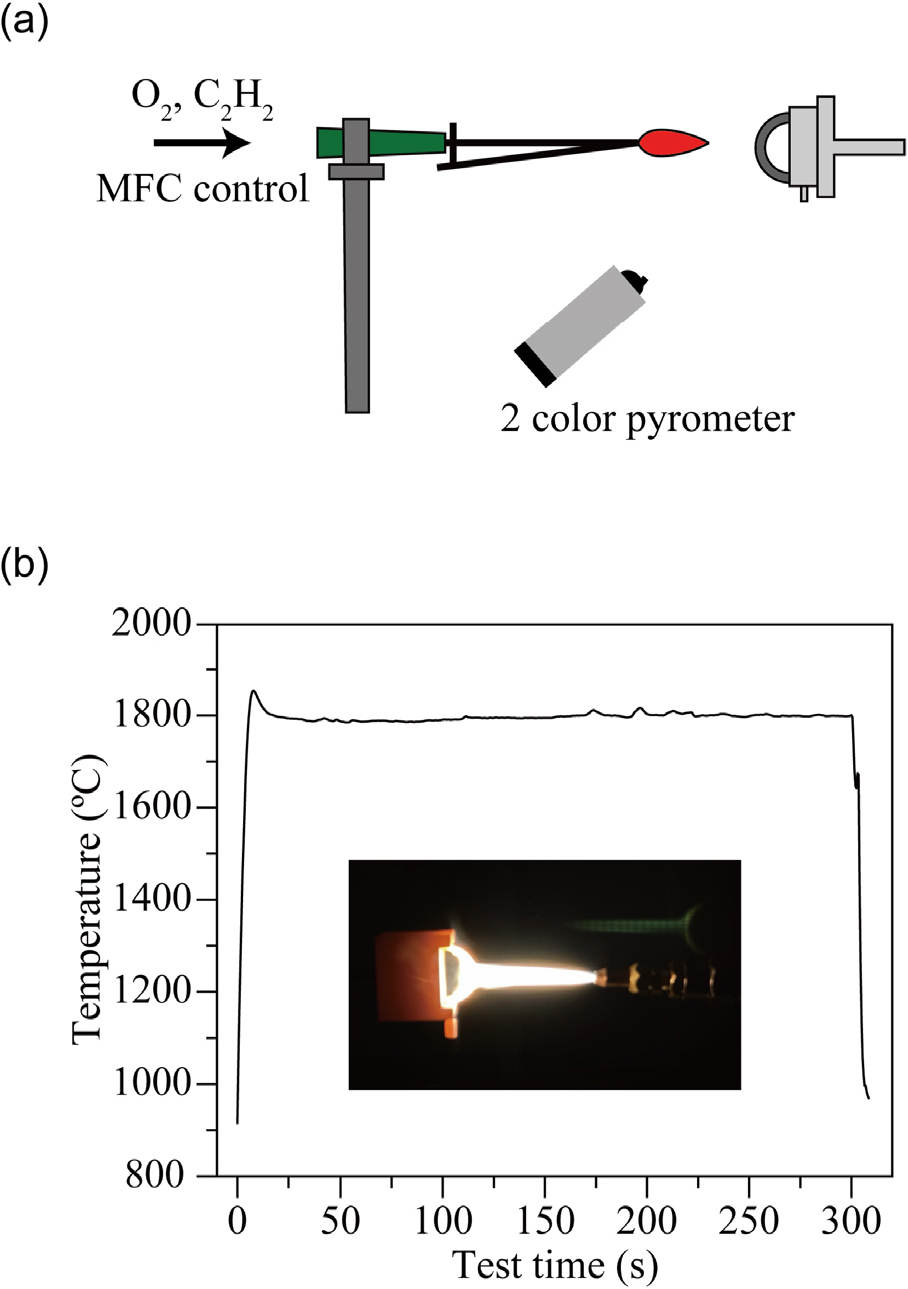

제작된 Cf/SiC-ZrB2 복합체의 내산화/내삭마 특성은 800 W cm-2 열유량의 산소-아세틸렌 토치(oxyacetylene torch)를 사용하여 평가하였다. 열 유량의 경우, 선행 연구에서 열 유속 게이지(Vatell Corp., TG1000)로 측정되었다.7) 토치 불꽃의 완전 연소를 위하여 산소와 아세틸렌 가스의 유량비를 아세틸렌(C2H2) : 산소(O2) = 8 : 12로 질량 유량 제어기(MKP, TSC-130)를 통해 제어하였다. 시편과 토치 사이의 거리는 70 mm로 조절하였으며, 산소-아세틸렌 토치 시험은 해당 조건에서 300 초간 실시되었다. 이때, hemitube 형태의 복합체 내열성 평가를 위해 graphite 전용 홀더를 제작하여 사용하였다. 평가 중에는 2-color pyrometer (Minolta, 620A)를 이용하여 동일한 위치에서 시편의 온도가 실시간으로 측정되도록 하였다.

2.3. 특성 분석

산소-아세틸렌 토치 평가 전 후 복합체의 상은 X선 회절기(X-ray diffractometer, XRD, Rigaku, Smart Lab)를 통해 분석하였다. XRD 분석 시 회절 패턴은 2θ 20~80°, step size 0.01, scan rate 10° min-1의 조건에서 측정되었다. 복잡 형상 복합체의 위치 별 미세구조의 변화는 전자주사현미경(scanning electron microscope, SEM, Hitachi, SU-8230)과 에너지 분산 X선 분광법(energy dispersive spectroscopy, EDS, Oxford, X-Max)을 이용하여 분석하였다.

3. 결과 및 고찰

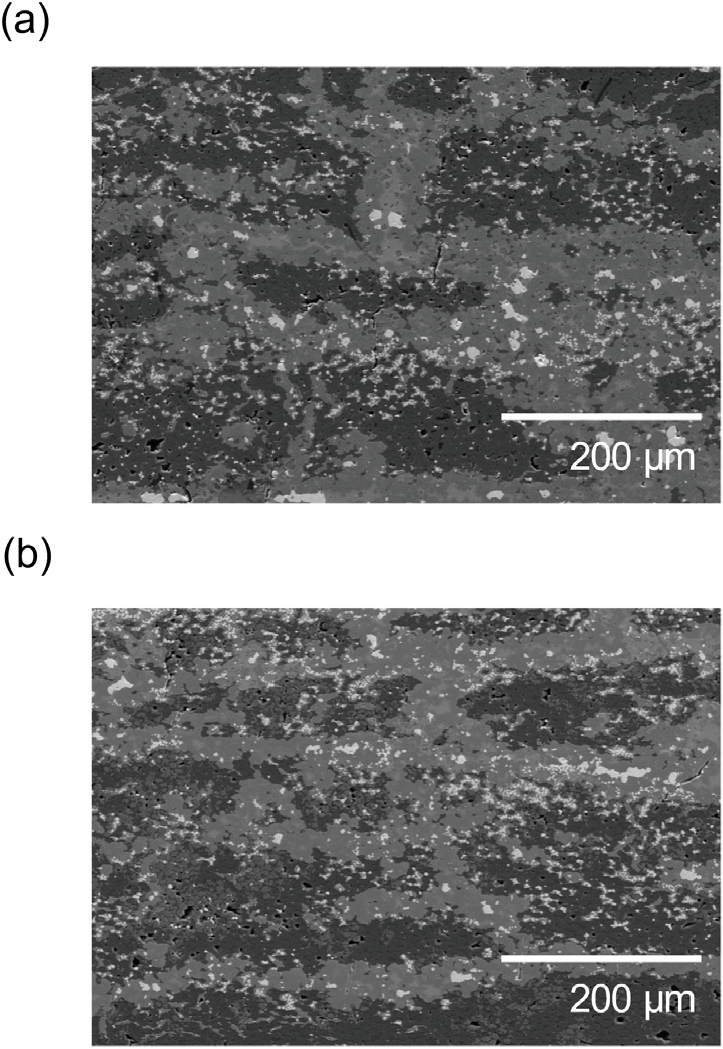

Cf/SiC-ZrB2와 같은 복합소재는 극한 환경에서 우수한 성능을 발휘하기 위해 기지상(matrix) 내부 입계에 SiC 및 ZrB2가 균일하게 분산되어 최적의 고온 기계적 특성을 확보해야 한다.16) LSI 공정은 탄소 구조체 시편의 하단에 놓인 조대 실리콘 입자가 용융되어 모세관력으로 상단부까지 침투하는 공정으로 시편 이방성이 커짐에 따라 상, 하단부의 균질도 확보에 어려움이 있다. 본 연구에서는 종횡비가 큰 탄소 구조체를 LSI 공정을 통해 실리콘 복합화가 이루어진 만큼 국부적인 영역에서의 복합체 균일도 평가는 내열성 평가 전 선행되어야 한다. Fig. 2(a, b)는 각각 초기 원기둥 형태 복합체의 최상단과 최하단에서 SEM을 통해 관찰된 미세구조 결과이다. 일반적으로 SEM 분석에서, 전자빔과 시료 간의 산란 특성으로 인해 무거운 ZrB2 (112.85 g mol-1) 결정립은 상대적으로 가벼운 SiC (40.11 g mol-1) 결정립보다 밝게 나타난다. 따라서 이와 같이 밀도 차이가 큰 결정립들로 이루어진 복합 조직은 별도의 원소 분석 없이도 명암 차이를 통해 각각의 상을 구분할 수 있다. 그 결과, 복합체의 상단 및 하단 시편 모두에서 탄소 섬유는 층상 구조를 나타내고 있으며 SiC로 둘러싸여 있었다. 또한, ZrB2와 SiC 간 낮은 고용도로 인해 고온 소성 후에도 2차상이 형성되지 않고 개별 조성으로 균질한 복합체가 확보되었음을 확인하였다. 그러나 LSI 공정 특성 상 필연적으로 형성되는 미반응 실리콘은 시편 위치에 관계없이 모두 관찰되었다. 미세조직 내 잔류 실리콘은 고온에서 용융되어 시료 표면으로 확산 후 산화되어 열적 그리고 기계적 강도를 저하시키는 요소로 알려져 있다.4) 그럼에도, 잔류 실리콘의 양과 첨가된 ZrB2 분산성을 고려할 때, 필라멘트 와인딩과 LSI 공법을 통해 균일한 미세구조를 갖는 장축 300 mm이상의 대형 복합체 제작 가능성을 시사한다.

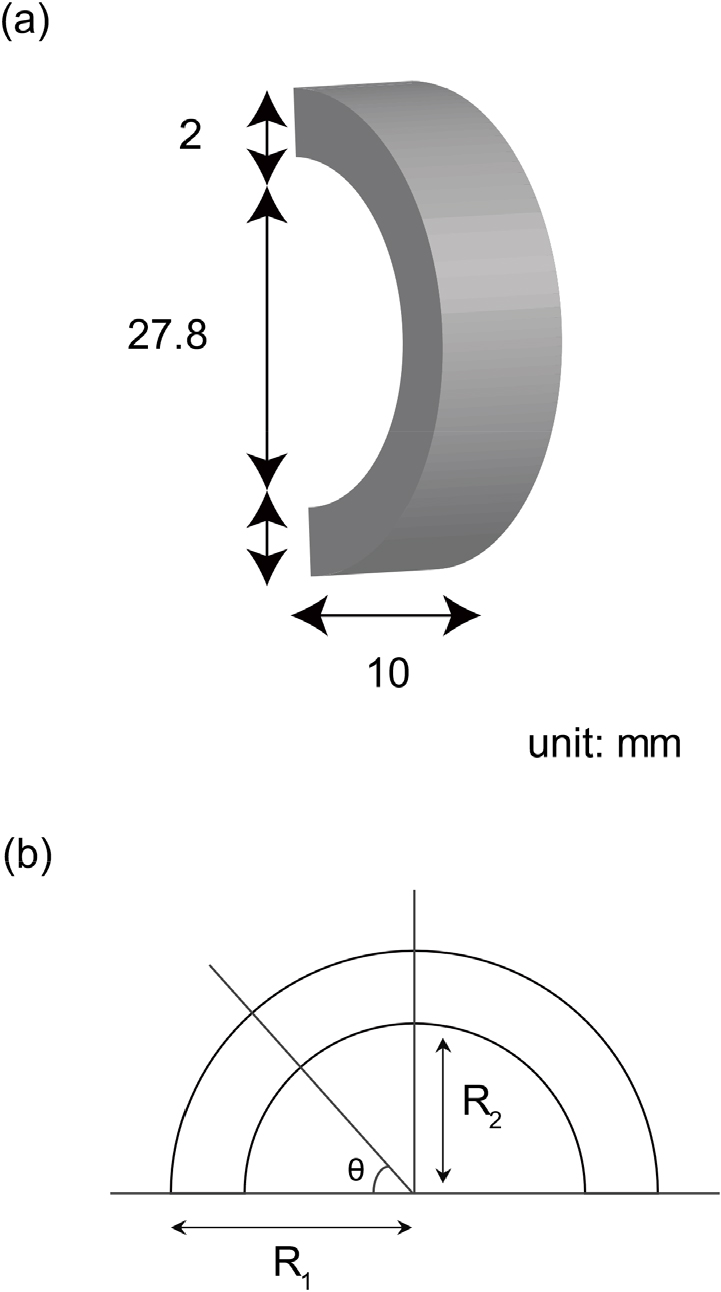

이후, 복잡 형상의 복합체가 고온 및 고압의 환경에서 겪는 산화와 삭마 거동을 모사하고 해석하기 위해, 앞서 제작한 Cf/SiC-ZrB2 복합체를 hemitube 형태로 가공하였다(Fig. 3). 시편의 가장 돌출된 부위에 대해 300초 간 산소-아세틸렌 토치 시험을 수행하였으며, 이 부분을 토치 화염 조사각(oblique angle, θ) 90°로 정의하였다. 시편 표면 온도는 20초 이내에 최고 온도 1,850 °C에 도달 후 테스트 종료 시간 300초 까지는 1,800 °C 수준을 유지하였다. 시료 표면에 초기 열 집중이 나타나 순간적으로 최고 온도에 도달한 뒤 시료 전반부로 열 전달이 진행되면서 열 평형에 도달한 것으로 사료된다. 시편의 세부 규격 및 토치 시험 조건은 Table 1 및 Fig. 4에 제시하였다.

Table 1.

Summary of oxy-acetylene torch test conditions and the specimen specifications.

| Experimental condition | |

| Nozzle position to sample (mm) | 70 |

| O2 gas flux (lpm*) | 12 |

| C2H2 gas flux (lpm) | 8 |

| Heat flux (W/cm2) | 800 |

| Torch time (s) | 300 |

| Sample specification | |

| Outer radius (mm) | 15.9 |

| Inner radius (mm) | 13.9 |

| Length (mm) | 10 |

| Thickness (mm) | 2 |

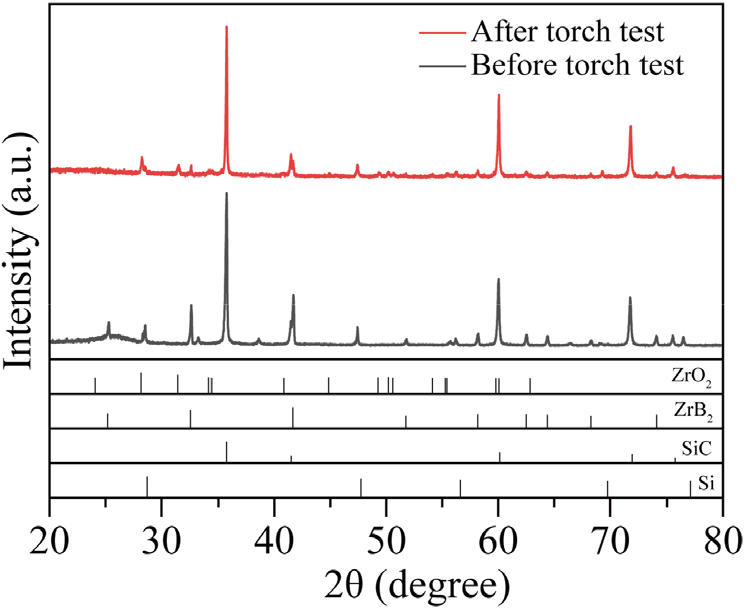

Fig. 5는 토치 화염에 수직으로 조사된 면(θ = 90°)에서의 평가 전후 X-선 회절 패턴을 나타낸다. 연소 전에는 SiC, Si, 그리고 ZrB2에 해당하는 피크와 26° 부근의 넓은 탄소 섬유 피크가 검출되어, 앞선 미세구조 분석에서 명암이 달랐던 다결정 결정립 관찰 결과를 보완한다. 한편, 토치 테스트 이후에는 저각 영역에서 관찰되었던 비정질 탄소 상의 회절 강도가 상당량 감소하였다. 이는 산화막에 보호되지 않은 모재의 탄소 섬유가 토치 화염에 직접적으로 노출되어 산화가 빠르게 촉진된 결과로 추론될 수 있다. 그럼에도 토치 시험 전 시편의 무게는 2.316 g에서 시험 이후 2.305 g으로 1 wt% 이하 수준에서 소폭 감소하였다. 이는 탄소 층 삭마로 인한 질량 손실만큼 모재의 Zr과 Si의 산화반응 역시 활발히 일어났음을 시사한다. 실제로, ZrB2 피크의 강도가 감소하였고 초기 모재에서는 관찰되지 않았던 결정질 ZrO2 피크가 나타났다. 이러한 토치 테스트 전, 후의 상 및 성분 변화는 Cf/SiC-ZrB2 복합체의 삭마 거동 특성에 의해 설명될 수 있다.

UHTCs 중 하나인 ZrB2를 포함한 Cf/SiC 복합소재는 고온 연소 환경에서 온도에 따라 다른 산화 반응을 보인다. 1,100 °C에서는 passive oxidation reaction으로 인해 SiO2가 급격히 생성되며, 1,500 °C 이상의 고온에서는 ZrO2가 빠르게 생성된다. 이와 관련된 주요 반응식은 다음과 같다.5)

표면에 형성된 SiO2와 ZrO2 산화막은 연소 가스와 화학적으로 반응하지 않을 뿐 아니라 산화제가 복합체의 내부(bulk)로 침투하는 것을 방지해 탄소복합체를 보호한다. 특히, ZrB2의 산화로 생성된 ZrO2 산화막은 1,700 °C에서 용융되거나 부분적으로 휘발되는 SiO2보다 녹는점과 점도가 높고 증기압이 낮아, 재료의 추가 산화 및 삭마 저항성을 향상시킨다.5,6) 그러나 토치 테스트 이후의 시편에 대한 XRD 분석 결과 SiO2 및 B2O3 피크는 검출되지 않았다. 이는 시료 표면에 형성된 액상 SiO2가 토치 열원 제거 이후 비정질의 형태로 급속 냉각되었기 때문이다.5,17) 또한 B2O3는 고온에서 유리상을 형성하며, 1,200 °C 이상의 온도에서 쉽게 기화된다.18)

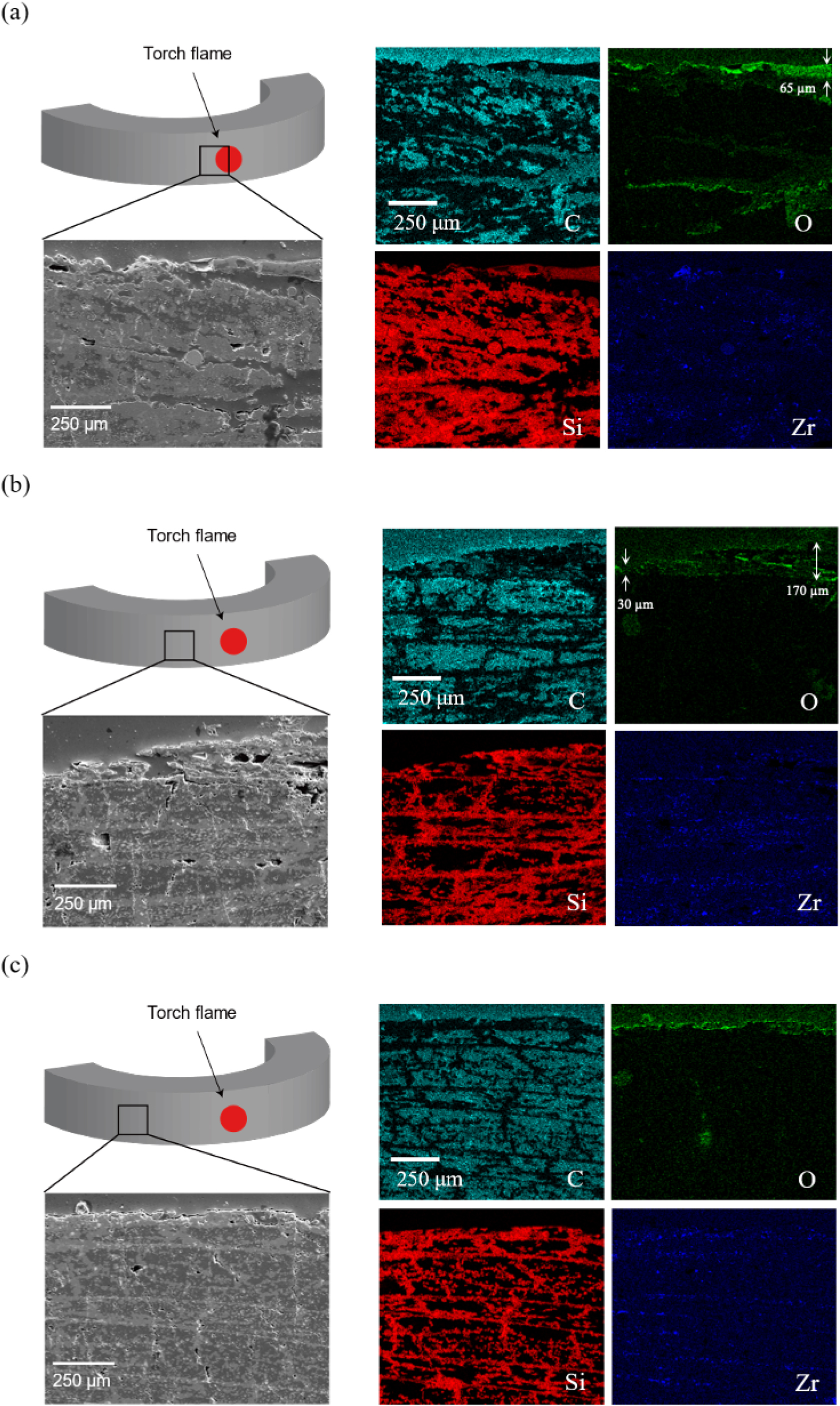

복잡 형상을 갖는 복합 재료의 삭마 특성을 보다 자세히 분석하기 위해 토치 테스트가 수행된 시편 단면의 미세구조 변화를 SEM과 EDS 원소분석을 통해 분석하였다. Fig. 6(a-c)는 hemitube 복합체 시편의 연소 후 조사각(θ)이 90°, 75°, 그리고 45°인 지점에서의 미세구조 단면의 변화를 나타낸다. 실제 응용되는 비정형 복합체 부품들 또한 위치에 따라 화염과의 거리와 조사각이 다르므로, 본 미세구조 분석을 통해 기하학적 형상이 복합체의 삭마 특성에 미치는 영향을 예측할 수 있다. 토치 화염이 정면으로 조사된 곳(θ = 90°)에서 탄소 섬유들은 일부 산화되어 기공이 발생하고 약 65 µm 산화층이 형성되면서 가장 심한 삭마가 관찰되었다. 이러한 삭마 현상은 열기계적, 열화학적, 그리고 열물리적 요인들이 복합적으로 작용하여 복합체의 표면이 침식되거나 산화된 결과이다. 이와 관련하여 다음과 같은 현상들을 확인할 수 있다.

우선, 토치 시험 중 시료의 표면 온도가 약 1,800 °C 이상 도달함에 따라, LSI 공정 과정에서 복합체 미세구조 내에 남아있던 잔류 실리콘이 1,415 °C 이상의 온도에서 용융되었다. 용융된 실리콘은 고온 및 고압의 연소가스 환경의 영향으로 표면으로 이동하며, 복합체 표면을 덮고 비정질 다공성 SiO2 층을 형성하였다. 또한, 토치 시험 이후 복합체 내부에 기공들이 발생한 것을 확인할 수 있었는데, 이는 이러한 용융 실리콘이 표면으로 용출되어 형성된 결과로 판단된다. 기공은 복합체 내부의 구조적 안정성을 저하시킬 뿐만 아니라 외부 산소의 침투 경로로 작용할 수 있으므로, 이를 최소화해야 한다. 오토클레이브(autoclave)와 같은 탄소 프리폼(preform)의 밀도 개선 공정을 적용하여 잔류 실리콘을 최소화한다면 추가적인 내열성 향상 효과를 기대할 수 있다. 그러나 탄소 프리폼의 밀도가 지나치게 높거나 기공 크기가 너무 작으면 액상 실리콘의 침투가 방해되므로 공정의 최적화가 필요하다.19,20) 이에 더해 EDS 원소 분포 분석을 통해 산화층 내부에 ZrO2가 형성된 것을 확인하였다. 앞서 제시된 반응식에 따르면, 1,100 °C에서 SiO2상이 급격히 생성되고, 1,500 °C 이상의 고온에서는 ZrO2가 형성되기 시작한다. 고융점의 ZrO2는 표면에 용출된 SiO2 내 분포하여 산화막의 전반적인 점도를 향상시키고 증발을 효과적으로 억제할 수 있다. 이러한 우수한 내삭마 특성에도 불구하고, Cf/SiC-ZrB2 복합체 역시 300 초의 장기 연소 환경에서는 SiO2의 용융 및 부분 휘발이 일어나면서 모재의 산화는 불가피하였다.

Fig. 6(b)는 θ = 75°인 지점을 나타내며, 해당 부위에서 산화층은 θ = 90° 혹은 θ = 45° 지점과 달리 두께가 불균일하게 형성되었다. 이는 시편의 곡률에 따른 기하학적 특성과 위치 별 화염 조사각의 변화가 산화층 형성 거동에 영향을 미쳤던 선행 결과들과 일관된다.21,22) 특히, Lee 등22)은 SiC-ZrB2 monolith disk형 시편에서 화염 조사각에 따라 산화막 형성 양상이 달라지는 현상을 보고한 바 있다. 시편과 화염이 평행할 수록, SiO2 산화층 형성이 억제되며, 산화층의 두께와 분포가 토치 빗면 효과(cosine effect)에 의해 점진적으로 감소함을 설명하였다. 실제로 θ = 75° 지점에서도 산화층 두께의 연속적인 변화를 보였으며, 약 30 µm까지 점차 감소하였다. 하지만, 화염부 인근에서는 국부적으로 가장 두꺼운 약 170 µm의 산화층을 형성하였다. 이는, 화염 중심부에 비해 해당 위치에서의 적은 삭마량을 고려할 때, 1,800 °C 이상의 초고온 환경에 장시간 노출되어 점도가 낮아진 산화층이 열유속에 따라 측면부로 이동해 국소적으로 축적된 결과로 해석된다.

한편, 축적된 SiO2 산화층 내에는 ZrO2가 함께 관찰되었다. ZrO2는 높은 점도와 낮은 유동성을 갖고 있기 때문에 열유속에 의해 단독으로 이동하기는 어려운 물질이다. 따라서 열유속에 의한 이동이 아닌, 용융된 SiO2의 흐름에 동반되어 이동한 것으로 판단된다. 곡률을 가진 시편은 기하학적 특성 상 평면 시편에 비해 산화층이 측면부로 더 쉽게 이동할 가능성이 높다. 만약 SiO2만 이동했다면, 측면부에는 SiO2-rich 영역이 형성되어 내열 성능 및 탄소 복합체 보호 성능이 저하되었을 것으로 예상된다. 그러나 실제로는 SiO2와 ZrO2가 혼합된 상태로 분포하면서, 안정적인 내열 보호 성능이 유지되었다. 이는 Cf/SiC 복합체에 ZrB2 기반 UHTC를 첨가하는 것이 매우 효과적임을 뒷받침하는 결과이다. 끝으로, θ = 45°인 지점은 시편의 위치에 따른 조사각의 변동폭이 작을 뿐만 아니라, 화염 중앙부와 거리가 멀어 산화 반응이 상대적으로 억제되었다. 이에 따라 산화층 두께는 약 19 µm로, 비교적 일정하고 가장 얇은 두께를 나타냈다.

곡률을 가진 시편의 산화 거동 분석 결과, 각 위치에서 화염과의 각도와 거리의 연속적인 변화로 기존 평면 시편과는 상이한 산화층 형성이 확인되었다. 따라서 곡률을 가지는 복합체의 고온 산화층 형성 거동을 정밀하게 예측하는 것은 매우 중요하며, 이는 실제 고온 환경에서의 구조적 안정성을 확보하는 핵심 요소로 작용할 것이다. 특히, 비정형 구조를 가지는 로켓 노즐목과 같은 Cf/SiC-UHTC 복합체에서는 열 유속이 집중되는 국소적인 부위의 산화막 형성 거동을 예측하여 재료 조성 설계 및 코팅 공정 기술 개발로의 응용이 기대된다.

4. 결 론

본 연구에서는 복잡 형상을 갖는 대형 Cf/SiC-ZrB2 복합체를 필라멘트 와인딩 및 LSI 공정을 통해 제작하였다. 제작된 시편의 상단부와 하단부 모두 SiC와 ZrB2 결정립이 균일하게 분산된 미세구조를 나타내었으며, 이는 위 공정을 활용하여 대형 복합체의 제작이 가능함을 보여준다. 이후, 산소-아세틸렌 토치 시험에서 시편의 기하학적 형상에 따라 토치 화염과의 거리와 조사각이 변화하며 위치 별로 상이한 산화 및 삭마 거동이 확인되었다. θ = 90° 지점에서는 화염의 직접적인 조사로 인해 가장 심각한 삭마가 발생하였다. θ = 75°에서는 화염 인근에서 산화물의 이동으로 산화층 두께가 국소적으로 증가하였으나, 조사각이 감소함에 따라 산화층의 두께는 점진적으로 얇아졌다. 또한, 점성이 높은 ZrO2가 측면부의 산화막에도 발견된 것은 용융된 SiO2를 따라 함께 이동 후 응고된 결과로 해석된다. 이와 같은 결과를 바탕으로 복합체의 산화막 형성 거동을 예측함으로써 극초음속 비행체, 로켓 노즐, 재진입체 등 고온 환경에서 복잡한 형상과 내구성이 요구되는 응용 분야에서 복합체 부품의 설계와 제조 공정에 기여할 수 있을 것으로 기대된다.