1. 서 론

지구에서 풍부한 원소로 이루어진 케스터라이트 구조의 Cu2ZnSn(S,Se)4 (CZTSSe)는 저비용으로 대량 생산이 가능하고, 용이한 밴드갭 조절(1.0~1.5 eV)과 높은 광 흡수계수(>104 cm-1)특성을 가지고 있어 Cu2(In, Ga)Se2 (CIGS)를 대체하여 고효율의 태양전지를 달성할 수 있는 잠재적인 물질 중 하나로 여겨진다.1) 하지만 이론적으로 30 %를 넘어가는 Shockley-Queisser limit의 이론적 광전변환효율에 비해 현재까지 기록된 실제 효율은 이론적 효율에 매우 못 미치는 14.9 %의 효율을 기록하고 있다.2)

CZTSSe의 낮은 성능의 주된 이유는 주로 높은 개방 회로 전압 deficit에 기인하며, 그 요인으로는 다음과 같이 크게 두 가지로 나눌 수 있다: 1) 이차상 및 결함요소들의 존재, 2) 소자의 각 계면에서 일어나는 재결합 등이 있다. 1) CZTSSe는 안정된 상을 형성하기 매우 까다롭고 다양한 ZnS, Cu2S 및 Cu2SnS2 등의 다양한 이차상이 형성되기 쉽다.3,4) 또한 그레인 바운더리에 주로 존재하는 deep level defect 들로 인해 캐리어 재결합이 가속화되면서 전자-정공의 이동이 어려워져 소자의 특성을 감소시킨다.5,6) 또한 2) 흡수층을 열처리할 때 Mo 기판과 반응하여 Mo(S,Se)2 층을 형성하게 되는데 이는 캐리어 이동을 방해해 성능을 저하시킨다.7,8) 또한, CdS 버퍼층과의 격자 불일치도 큰 요인으로 작용하기도 한다.9)

현재까지 CZTSSe 박막 내의 이차상 및 결함요소를 줄이기 위해서 다양한 양이온 도핑 연구가 활발하게 진행되고 있다. Cong10) 연구팀에 의하면, 적절한 Ge의 혼입은 결정질 및 결정질의 형태를 개선하여 결정질 크기를 증가시키고 유해한 수평 결정립 경계를 감소시킬 수 있다고 보고하였다. 그리고 고온에서 Ge 혼입은 Cu-Zn 합금의 분해 및 Cu-Sn 합금의 형성을 통해 금속 합금 위에 ZnSe 층이 형성되어 이후 Cu-Sn-Se 상이 형성되어 셀레늄화 공정이 더 효과적으로 진행될 수 있다고 보고하였다. 또한, Deng11) 연구팀은 Ge의 도핑 덕분에 SnZn 결함의 깊은 트랩이 억제되어 재결합 속도가 감소하고 캐리어 수명이 길어지며 흡수층의 결정립 성장도 촉진되어 고품질 흡수층을 생성한다고 보고하였다. Luan12) 연구팀은 Cd 도핑은 ZnSe 및 CuZn의 형성을 억제할 수 있음을 밝히고 감소된 ZnSe 2차 상에 의해 션트 저항의 증가에 기인한다고 보고하였으며 Lv13) 연구팀은 Cd이 CZTSSe 흡수층에 합금됨에 따라 Zn2+ 양이온은 Cd2+ 양이온으로 대체되어 결정 품질이 향상되고 밴드갭이 감소하며 입자 성장을 촉진하고 전도도와 광전도도를 향상시킬 수 있다고 보고하였다.

따라서 Ge과 Cd은 CZTSSe 박막에 도핑되어 그레인 성장을 촉진시키고 캐리어 재결합을 감소시켜 디바이스의 성능을 크게 향상시킬 수 있다. 본 연구에서는 각 양이온의 도핑효과를 분석하기 위해 스퍼터링한 Cu/Zn/Sn 전구체에 evaporation을 이용해 Ge을 도핑시켰고, 간단한 chemical bath deposition (CBD) 공법을 이용해 Cd을 도핑시켰다. 그 후 S/Se 환경에서 열처리하여 각각 CZTSSe, Ge doped CZTSSe, Cd doped CZTSSe 세 가지 박막을 제조하였으며 이를 박막 태양전지에 적용시켰다. 각 양이온 도핑된 흡수층이 디바이스에 적용되었을 때 어떠한 성능을 주로 향상시키는지 분석하였으며 Ge 도핑으로 최대 10.84 %의 광전력 변환효율을 얻었다.

2. 실험 방법

2.1. 박막 태양전지 제작

CZTSSe 박막 태양전지는 Mo가 증착된(~1 µm) soda lime glass (SLG) 기판 위에 제조되었다. SLG 기판 표면의 불순물을 제거하기 위하여 희석된 암모니아(DI water : ammonia water = 3 : 1), DI water, 아세톤, iso-propyl alcohol (IPA), ethyl alcohol로 헹구어 세척하였다. Mo/Zn/Sn/Cu 적층의 전구체는 DC 마그네트론 스퍼터링을 사용하여 8 mTorr의 공정압력에서 Zn, Sn, Cu를 각각 20 W, 30 W, 30 W의 DC 파워로 증착되었다. 그 후 Ar 분위기에서 280 °C에서 1시간 동안 pre-annealing 과정을 진행하였다. Ge 원소 증착은 pre-annealing 이후 evaporation 방법을 이용해 4 nm의 두께로 균일하게 증착하였다. Cd 원소 증착은 pre-annealing 이후 chemical bath deposition (CBD) 방법을 이용하여 60 °C에서 11분 30초간 증착하였다. 원소를 도핑하지 않은 CZTSSe 제작 시에는 해당 과정을 생략하였다. 그 후 sulfo-selenization을 통한 Ge doped CZTSSe 박막, Cd doped CZTSSe 박막, CZTSSe 박막 형성을 위해 tube furnace의 rapid temperature annealing (RTA)를 이용하여 graphite bow에 Se : S (100 : 1) 파우더 0.1 g과 같이 넣어 760 Torr의 열처리 압력에서 7분 30초 동안 열처리를 진행하여 Ge doped CZTSSe, Cd doped CZTSSe 박막을 각각 얻었다. 이 후 Ge doped CZTSSe 표면, Cd doped CZTSSe 표면에 존재하는 2차상을 제거하기 위해 0.102 M KCN 용액에서 2분 동안 etching을 진행한 후 도핑된 CBD 방법으로 60 °C에서 14분 30초 조건에서 CdS 버퍼층을 증착하였고, RF 스퍼터링을 사용하여 i-ZnO와 Al이 도핑된 ZnO (AZO)를 증착한 후 DC 스퍼터링으로 Al 전극을 올려 태양전지를 제작하였다. 최종적으로 SLG/Mo/CZTSSe(-Ge, Cd)/CdS/i-ZnO (50 nm) / AZO (600 nm) / Al (1 µm)의 구조로 태양전지를 제작하였다.

2.2. 특성평가

CZTSSe 박막의 결정적 특성을 분석하기 위해 X-ray diffraction (XRD, X’pert PRO, Philips, Netherlands), Ar 이온 laser를 이용해 532 nm에서 Raman scattering spectroscopy (JOBIN YVON HR800, HORIBA, Japan)을 이용하였다. 박막의 조성분석을 위해 X-ray photoelectron spectroscopy (XPS, K-ALPHA+, ThermoFisher Scientific, USA)을 이용하였으며 박막의 형상을 관찰하기 위해 field emission scanning electron microscopy (FE-SEM, S4700, Hitachi, Japan)을 이용하였다. 또한, CZTSSe 박막 태양전지 소자의 특성을 확인하기 위해서 solar simulator (XES-301S, SAN-EI Electric, Japan), external quantum efficiency (EQE, K3100, McScience, Korea) 및 dark I-V measurement (HP 4155B, Hewlett-Packard, USA)을 이용하였다.

3. 결과 및 고찰

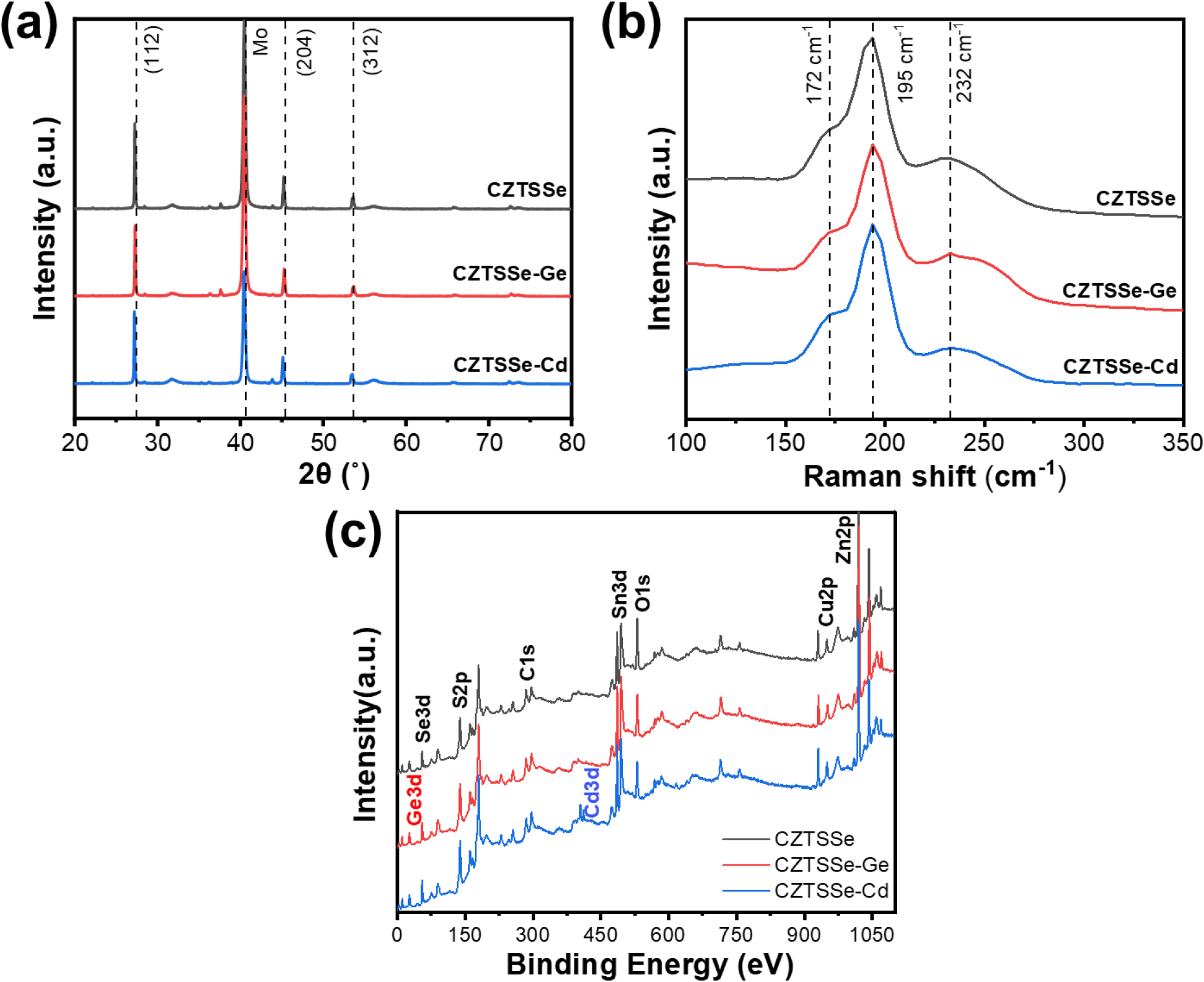

Fig. 1에서는 CZTSSe 박막과 각각 Ge, Cd 양이온이 도핑된 CZTSSe 박막의 결정성 및 화학적 결합 분석을 하였다. Fig. 1(a)는 XRD 분석으로 CZTSSe 박막과 Ge 및 Cd을 도핑한 CZTSSe 박막에서 27.18°, 45.14°, 56.17° 로 주로 모두 동일한 피크가 나타났음을 볼 수 있다. 해당 피크는 각각 (112), (204), (312) 결정면을 갖는 CZTSSe에 해당하는 주요 결정면으로 Ge 및 Cd 도핑 후에도 동일한 결정구조를 갖는 것을 확인할 수 있다.14) 또한, 40.46°에서 발견되는 피크는 (110) 방향으로 성장한 Mo Cubic 구조에서 기인하였다.15)Fig. 1(b)는 532 nm 레이저 파장으로 측정한 Raman spectra 분석결과로 세 박막 모두 CZTSSe 상에 해당하는 172, 195, 232 cm-1의 위치에서 피크가 관찰되었으며 195 cm-1 위치를 제외하고 broad한 형태의 피크를 보였다.16) 이를 통해 CZTSSe 박막에 도핑된 양이온 Ge 및 Cd이 CZTSSe 결정구조를 유지하면서 특별한 이차상 형성을 유도하지 않고 성장한 것을 확인할 수 있다. Fig. 1(c)에서는 XPS를 통해 세 박막의 원소 분포와 원소들의 특정 원소 분포 및 화학 결합 상태를 측정하였다. 여기에는 기본 원소를 제외한 C와 O 신호 또한 관찰되었는데 이는 특성평가를 하기 전 박막의 공기 노출로 인해 형성된 표면 오염 및 산화가 원인이 되었다. 세 박막 모두 이전에 보고된 동일한 조건에 속하는 다른 박막의 값과 일치하는 원소 피크를 보였으며, 특히 양이온을 도핑한 박막에서 각각 Ge 및 Cd이 관찰되어 박막 내에 잘 도핑되었음을 확인하였다.17)

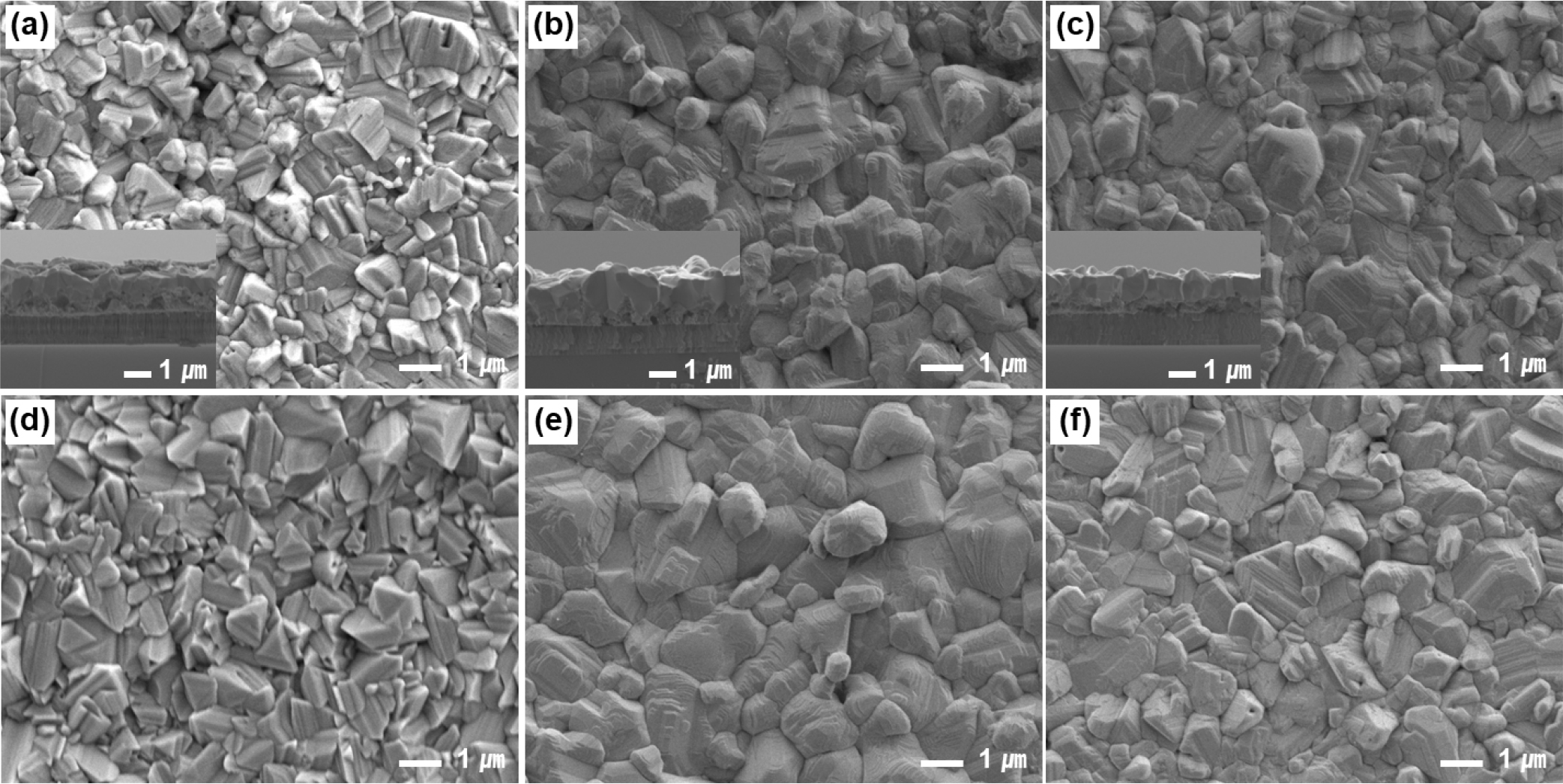

Fig. 2에서는 CZTSSe 및 양이온이 도핑된 CZTSSe 흡수층 표면과 단면을 FE-SEM으로 관찰한 이미지이다. Fig. 2(a-c)는 순서대로 CZTSSe, Ge doped CZTSSe, Cd doped CZTSSe 흡수층을 관찰한 표면과 단면 이미지이다. Ge과 Cd을 도핑한 박막은 다른 박막들에 비해 확연히 그레인 사이즈가 향상된 것을 확인할 수 있었다. 이러한 양이온(Ge, Cd)의 그레인 성장은 광흡수도를 향상시켜 소자에 적용시 전류밀도가 향상되는 효과가 있다.12) 또한 양이온을 도핑한 두 박막 모두 도핑하지 않은 CZTSSe 박막보다 결정립 사이의 공극이 줄어들었다. CZTSSe 박막 표면 관찰을 통해 적절한 양이온 도핑은 입자의 성장과 밀접한 패킹을 촉진하여 재결합을 줄여 캐리어 이동이 원활해져 전기적 특성이 향상됨을 확인할 수 있다.18) 세 박막의 단면을 관찰한 이미지를 확인하면 도핑하지 않은 CZTSSe 박막의 경우 Mo 기판과 흡수층 사이의 계면에서 공극이 존재하였으며 이는 캐리어 전달을 방해하고 생성된 전자-정공의 재결합을 증가하는데 기여한다.19) 또한, Cd을 도핑한 박막의 경우 단면 이미지에서도 그레인 사이즈가 가장 큰 것을 확인할 수 있다. 따라서 적절한 양이온을 CZTSSe 박막에 도핑한다면 그레인 성장을 촉진시키고 더 밀접하게 패킹된 형태의 그레인 성장을 통해 캐리어 재결합을 줄이고 분리 및 이동을 원활하게 하여 전기적 특성을 향상시킬 수 있다.8)Fig. 2(d-f)는 순서대로 CZTSSe, Ge doped CZTSSe, Cd doped CZTSSe 흡수층을 KCN 용액 식각 처리한 후 관찰한 표면 이미지이다. 식각 처리한 박막은 전체적으로 큰 차이는 보이지 않았지만, 작은 그레인들이 조금 사라졌고 처리 전과 비교하였을 때 표면 거칠기가 감소한 것으로 보인다.

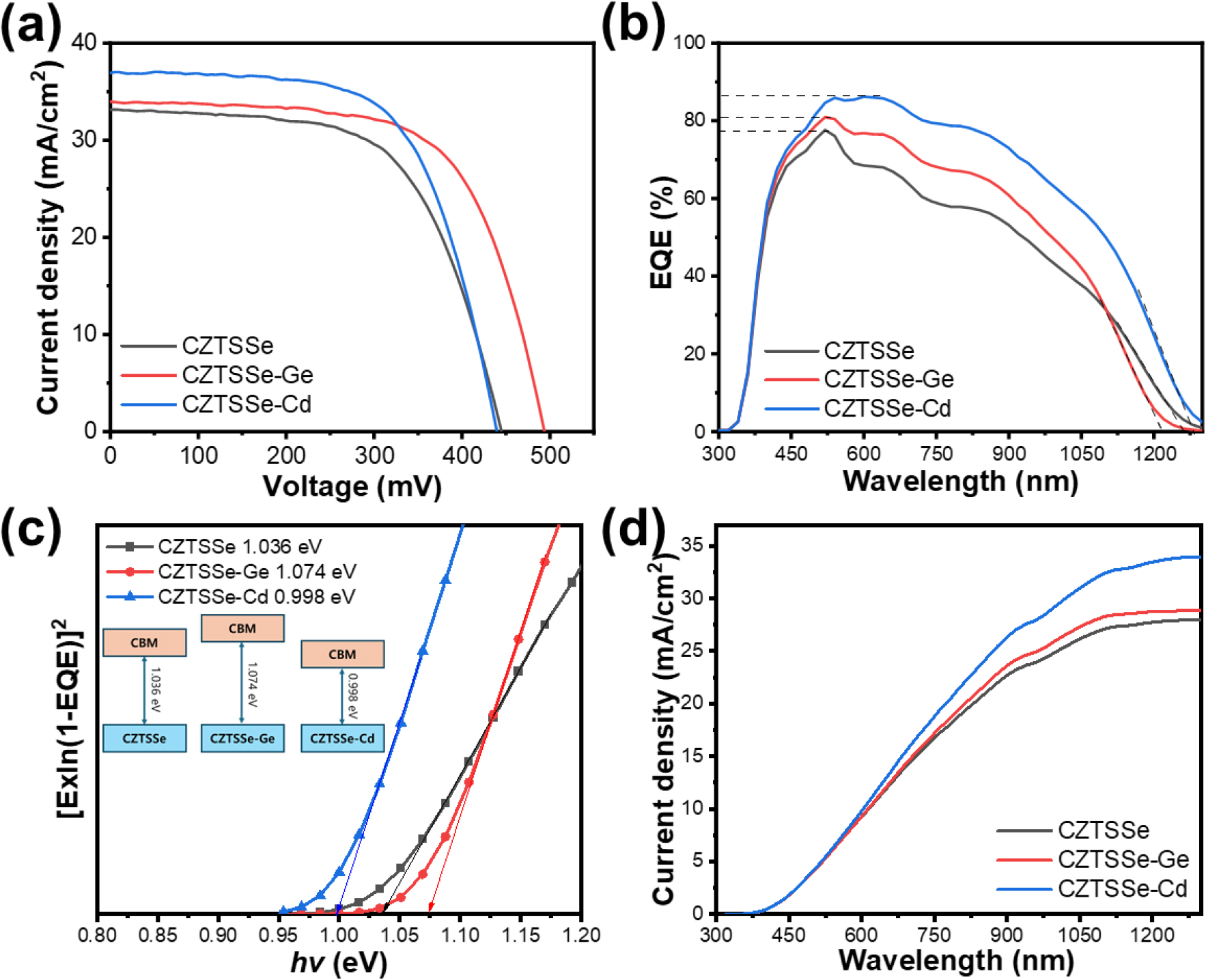

Fig. 3은 CZTSSe, Ge doped CZTSSe, Cd doped CZTSSe 박막을 박막 태양전지에 적용시켜 각 소자의 최고효율을 J-V곡선으로 나타내었으며 해당 셀에서 외부양자효율(EQE)을 측정한 결과이다. Table 1은 각 소자의 가장 우수한 특성을 나타내는 셀의 수치를 나타낸 표이다. Fig. 3(a)에서 각 도핑된 양이온은 Ge의 경우 CZTSSe 박막 태양전지에서 개방전압(Voc)을 494 mV까지 크게 향상시켰으며 Cd의 경우 단락전류(Jsc)를 36.9 mA/cm2까지 크게 향상시켰다. 양이온 Ge은 CZTSSe 흡수층에 도핑되어 약간의 그레인 성장과 공극 형성을 감소시켰고, 이로 인해 흡수층의 벌크 재결합을 감소시켰다.19) 또한 Ge 도핑으로 인해 Fig. 3(b-d)에서 확인할 수 있듯이 가시광선 영역에서의 EQE가 향상되었으며 conduction band가 상향으로 이동되면서 밴드갭이 1.074 eV까지 증가하였다. 이러한 특성향상은 박막 태양전지에 적용 시 Voc를 크게 향상시켜 PCE를 10.84 %까지 향상시켰다. 양이온 Cd은 CZTSSe에 도핑되어 주로 그레인 성장을 촉진시켰으며 이로 인해 더 많은 광자를 흡수하여 Fig. 3(b)에서 볼 수 있듯이 최대 가시광선영역에서 88 % 이상의 EQE 값을 보였으며 conduction band 하향 이동으로 인해 밴드갭이 감소하면서 넓은 파장영역대인 근적외선영역(~1,300 nm)까지의 빛을 흡수하였다.20) 이를 통해 Fig. 3(d)에서 EQE를 통해 계산한 Jsc를 나타낸 그래프에서 가장 높은 전류 값을 보였다. 따라서 양이온 Ge 및 Cd 도핑을 통해 밴드특성 및 캐리어 분리 ‧ 이동 특성을 향상시켜 기존 9.03 %의 효율에서 각각 10.84 % 및 10.34 %까지 디바이스 성능이 향상되었다.

Table 1.

Photovoltaic parameters of kesterite thin film solar cells under illumination.

| Sample |

Voc (mV) | Jsc (mA/cm2) | Jsc(EQE) (mA/cm2) |

FF (%) |

PCE (%) |

| CZTSSe | 445 | 33.1 | 27.96 | 61.3 | 9.03 |

| CZTSSe-Ge | 494 | 34.0 | 28.83 | 64.6 | 10.84 |

| CZTSSe-Cd | 440 | 36.9 | 33.97 | 63.7 | 10.34 |

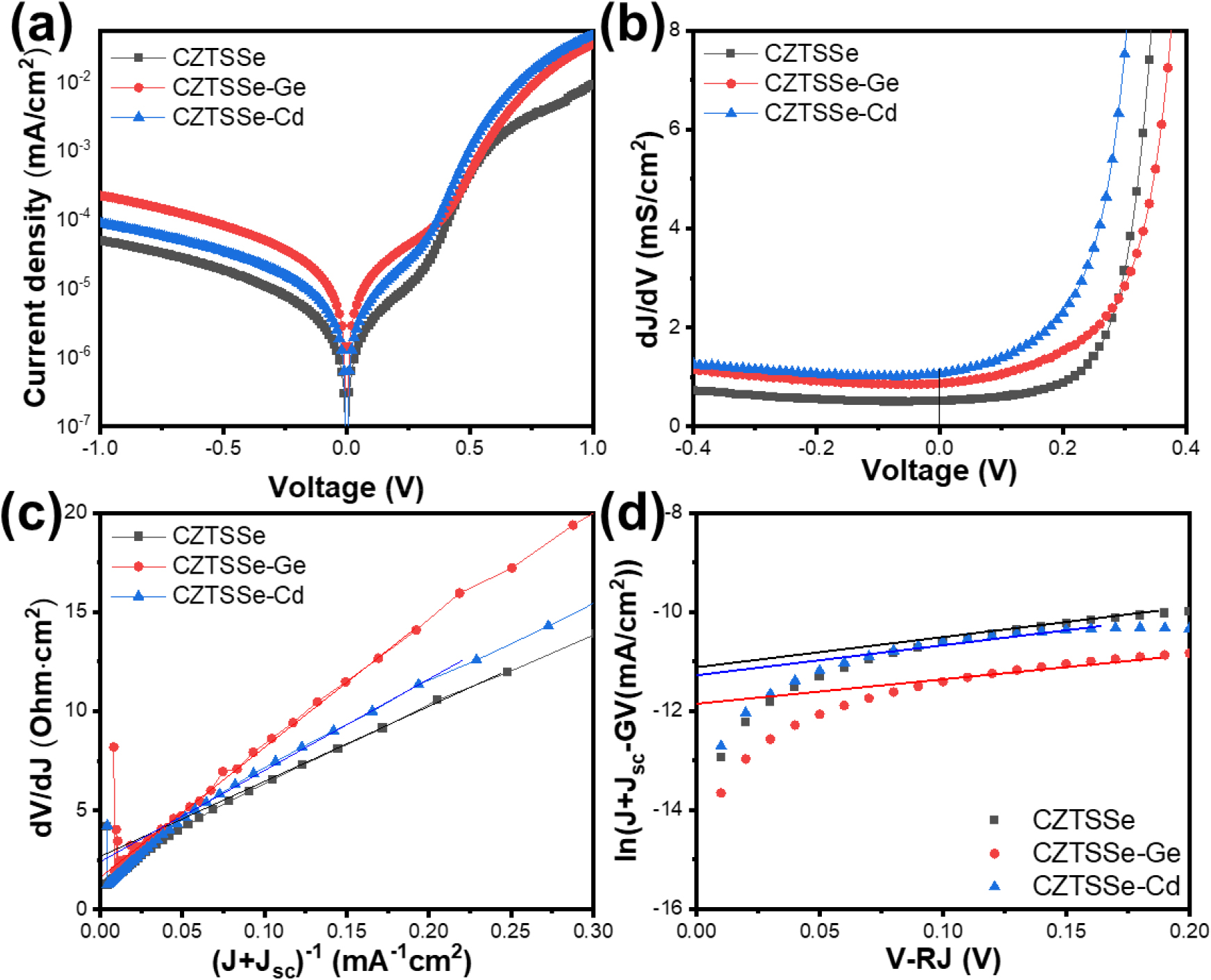

Fig. 4는 각 디바이스를 dark J-V를 통해 저항 및 흡수층 특성을 분석한 결과이다. Table 2는 dark J-V를 통해 분석한 저항 및 흡수층 특성을 수치로 나타낸 표이다. Fig. 4(a)는 디바이스의 Rs 및 Rsh 특성을 확인할 수 있는데, Ge을 도핑한 샘플의 흡수층 품질이 가장 우수함을 확인하였다.21)Fig. 4(b)는 Gsh값으로 흡수층의 션트 저항특성을 확인할 수 있으며 Cd을 도핑한 샘플에서 가장 우수하였으며 그 다음으로 Ge 도핑샘플이 우수하였다. 이는 그레인 사이즈 및 공극 형성의 유무와 관련이 있으며 SEM에서 확인할 수 있듯이 그레인 사이즈가 가장 크고 공극 형성이 감소된 Cd 도핑샘플에서 가장 우수한 특성을 나타내었다.20)Fig. 4(c)는 시리즈 저항특성을 나타낸 것으로 Ge을 도핑한 샘플에서 1.65 Ω ‧ cm2로 가장 낮은 값을 보였으며 도핑하지 않은 CZTSSe 디바이스에서는 2.73 Ω ‧ cm2으로 가장 높은 저항 값을 보였다. 이는 양이온 도핑을 통해 박막의 전기적 특성을 향상시켰고, 이로 인해 캐리어 분리 및 이동 특성이 향상된 것에 기인한다.19)Fig. 4(d)는 saturation current density 값으로 디바이스에서 전류가 어느 정도 손실되었는지를 확인할 수 있으며 Ge을 도핑한 샘플에서 가장 낮은 값을 보였다. 일반적으로 dark J-V를 통해 측정한 태양전지 다이오드 파라미터는 결함이나 결함클러스터, 밴드 정렬, 미세구조 성장 등에 큰 영향을 받는다. 특히, 낮은 Rs 값은 계면이나 박막 내에서 일어나는 캐리어 재결합 속도와 관련이 있는데, Ge과 Cd을 도핑한 샘플에서 기존보다 낮은 값을 보였으며 Ge을 도핑한 디바이스에서 크게 감소한 것으로 확인되었다. 따라서 양이온을 도핑한 CZTSSe 박막을 적용시킨 박막 태양전지의 전기적 특성을 분석한 결과 캐리어 재결합이 감소해 저항특성이 개선되었으며 이로 인해 효율이 크게 향상되었음을 확인하였다.

4. 결 론

양이온 원소 Ge 및 Cd 도핑을 통해 CZTSSe 박막 태양전지의 성능을 향상시켰으며 특히, Ge의 경우 Voc를 494 mV까지 향상시켰고 Cd의 경우 Jsc를 36.9 mA/cm2까지 크게 향상시켰다. XRD 및 Raman 분석을 통해 세 박막은 모두 도핑으로 인한 추가적인 이차상의 형성없이 CZTSSe 상으로 성장되었음을 확인하였다. SEM 분석을 통해 양이온 도핑을 통해 그레인이 더 밀집한 형상으로 성장되었음을 확인하였고 특히 Cd은 그레인 사이즈가 눈에 띄게 향상된 것을 확인하였다. 이를 박막 태양전지에 적용시켰을 때 두 양이온 모두 디바이스 내의 캐리어 재결합을 감소시켜 전자-정공의 분리 및 이동을 원활하게 하여 효율이 10.84 % 및 10.34 %까지 크게 향상됨을 확인하였다. 이번 연구를 통해 Ge 및 Cd 도핑이 각각 CZTSSe 박막 태양전지의 Voc 및 Jsc 성능을 크게 향상시켰음을 확인하였다. 후속 연구로 적절한 비율의 양이온을 동시 도핑한다면 각 원소가 갖는 이점을 동시에 갖는 더 성능이 향상된 디바이스를 제작할 수 있을 것이라 기대된다.