1. 서 론

2. 재료, 분석 및 실험 방법

2.1. 재료

2.2. 실험 방법

2.3. 분석방법

3. 결과 및 고찰

3.1. 최적 응집 조건에 따른 염색 폐수의 처리 효율 결과

3.2. 제조된 TFS의 표면적 분석 결과

3.3. NO 저감 실험

4. 결 론

1. 서 론

우리나라 전체 산업 폐수 발생량의 절반 가까이를 차지하고 있는 염색 폐수는 염료, 염료보조제, 계면활성제와 더불어 여러 가지 형태의 난분해성물질들과 biochemical oxygen demand (BOD), chemical oxygen demand (COD), 색도 등의 오염 물질들을 많이 함유하고 있다. 이에 별도의 처리 공정 없이 염색 폐수를 자연환경으로 방류될 경우, 심각한 환경오염을 유발하게 된다.1) 염색 폐수의 경우 미생물을 이용하여 처리하는 하수와 달리 난분해성 유기화합물이 다량 함유되어 있어 기존 방법으로는 효과적으로 처리하지 못하는 사례들이 증가하고 있다. 또한 이러한 처리 효율을 개선하기 위하여 펜톤산화법,2) 활성슬러지법,3) 오존산화법4) 등의 고도 산화 처리 방법을 적용하고 있으나, 높은 처리비용이 소요되며 완전한 색도 저감이 불가능함과 동시에 많은 용량의 폐수를 처리하기에는 어려운 장치의 구조적 문제 등이 한계점으로 지적되고 있다.5) 최근에는 여러 가지 공정 중 가장 경제성이 높은 응집 공정을 전처리 및 2단 응집 공정에 활용하는 사례들이 증가하고 있다.6) 응집의 경우 적은 비용으로 수중 오염 물질 및 색도와 탁도 등의 제거가 가능한 효율적인 공정으로 알려져 있다. 그러나 기존에 사용하고 있는 응집제인 알루미늄 계열(PAC, Alum 등)과 철 계열(FeCl3)의 경우 잔류 이온으로 인한 알츠하이머병 유발 및 처리수의 색도 문제 등 부가적인 환경 문제가 발생하게 된다. 응집 공정에서 발생되는 슬러지는 대부분 소각 및 매립과 같은 방법으로 처리되며, 슬러지 1 Ton 처리 시 약 276.06 kg의 이산화탄소를 발생시킴에 따라 경제적 ‧ 환경적 ‧ 사회적인 문제로 대두되고 있다.7,8) 기존 응집제의 한계점을 극복하기 위하여 최근에는 Ti (티타늄) 계열의 응집제인 사염화티타늄(TiCl4)을 응집 공정에 적용하여 생성되는 슬러지를 건조 ‧ 소성 과정을 거쳐 이산화티타늄(TiO2)을 제조하는 연구가 진행되고 있다.9,10) Ti 이온은 인공 치아, 인공 뼈와 같은 의학 장비나 식품첨가물로 사용할 수 있을 만큼 인체와 수생생태계 환경에 무해하여 기존에 사용하던 응집제의 한계점 극복이 가능하다.11,12) 또한, 기존 2가, 3가 양이온 응집제들과 달리 TiCl4는 4가 양이온 응집제로 비교적 빠른 침전 속도가 진행되어 경제적이라는 장점이 있으며, 응집을 통해 생성된 모든 슬러지는 건조 및 소성 과정을 통해 TiO2 광촉매로 재활용이 가능하게 된다. 더불어 기존 황산법 및 염소법으로 제조되던 TiO2 광촉매의 복잡한 제조 공정으로 인한 높은 생산 단가와 제조 과정 중 배출되는 이산화탄소로 인한 환경오염의 한계점을 해결함에 따라 환경적 ‧ 경제적 문제 해결이 가능하게 된다. 최근 하수처리 공정에서 TiCl4를 응집 공정에 적용하여 생성된 슬러지를 통해 친환경적인 TiO2를 제조하는 연구는 활발하게 이루어지고 있으나,13,14) 염색 폐수에 직접적으로 적용한 사례는 미비한 상황이다. 따라서 본 연구에서는 염색 폐수에 대한 TiCl4 응집제의 적용 및 TiO2의 제조 가능성을 판단하기 위하여 1차 물리적 처리가 완료된 염색 폐수를 취수하여 TiCl4를 적용한 실험실 규모의 응집 및 침전 공정을 진행하였다. 또한, 생성된 슬러지는 인발하여 건조와 소성 과정을 통해 슬러지 처리 및 TiO2 제조 과정 중 발생되는 이산화탄소를 저감시키는 탄소저감형 이산화티타늄(titanium dioxide from sludge, TFS)을 제조하였다. 본 연구에서 제조된 TFS는 기존 현장에서 사용되고 있는 TiO2를 대체하여 광촉매로써 사용할 수 있는지를 판단하기 위하여 표면 특성 분석(SEM-EDX, XRD)을 통해 분말의 크기 및 모양을 관찰하였고, 질소산화물 저감 실험을 통해 광촉매 성능을 분석하였다.14)

2. 재료, 분석 및 실험 방법

2.1. 재료

본 연구에서는 염색 폐수 처리를 위해 TiCl4를 적용하고, 발생된 슬러지를 활용하여 광촉매 제조 가능성을 판단하기 위하여 대구광역시에 위치한 D 염색 공단의 1차 물리적 처리가 완료된 처리수를 취수하여 사용하였다. 취수한 원수는 수질 유지를 위하여 20 L 통에 담아 냉장 보관하였으며, 실험에 사용된 원수의 수질 특성은 Table 1에 나타내었다. 응집제는 티타늄 계열의 응집제인 TiCl4 (40 %, Bentech Frontier, Korea)를 증류수와 1:1 무게 비율로 희석을 통해 제조한 후 사용하였다. 원활한 응집을 위한 pH 조절을 위해 NaOH (50 %, Hanwha solutions, Korea)를 증류수와 희석하여 10 %로 제조 후 사용하였다.

Table 1.

Water quality characteristics of raw water.

| pH |

Chemical oxygen demand (COD) (mg/L) |

Total organic carbon (TOC) (mg/L) |

Total nitrogen (T-N) (mg/L) |

Total phosphorous (T-P) (mg/L) |

| 7.40 | 198 | 63.80 | 42 | 6.57 |

2.2. 실험 방법

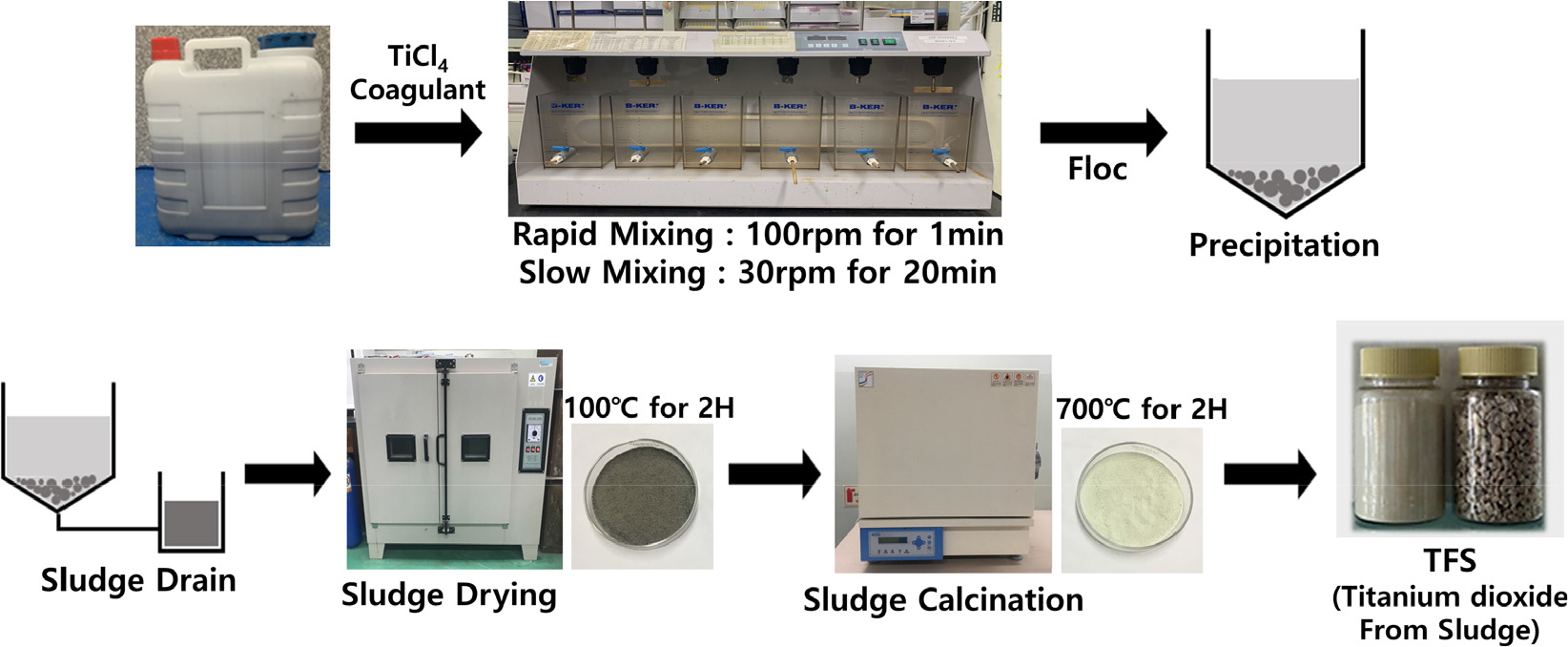

본 연구에 적용된 염색 폐수의 응집 조건은 선행실험을 통해 도출된 최적의 응집 조건으로 실시하였으며, Fig. 1과 같이 실험을 진행하였다. 1 L의 염색 폐수에 6 mL의 TiCl4를 주입하였으며, 100 rpm으로 1분 동안 급속 교반을 진행한 뒤 30 rpm으로 20분 동안 완속 교반을 진행하고 30분간의 침전을 시행하였다. 원활한 응집을 위하여 완속 교반 중에는 10 % 농도의 NaOH를 사용하여 pH 조절을 실시하였다. 응집을 진행한 후 TiCl4의 염색 폐수 처리 효율을 확인하기 위하여 처리수의 상등수를 취수한 뒤 화학적 산소 요구량(COD), 총유기탄소(total organic carbon, TOC), 총질소(total nitrogen, T-N), 총인(total phosphorous, T-P), pH를 분석하여 응집 전 원수의 수질 특성과의 비교 ‧ 평가를 진행하였다. 수질 분석의 경우 환경부 수질오염 공정 기준 분석법에 따라 COD는 254 nm, T-N은 410 nm, T-P는 880 nm의 파장에서 분광광도계(UV-Vis Spectrophometer, DR6000, Hach, USA)를 활용하였으며, pH는 HQd Portable Meter (Hach, USA)를 사용하였다.

교반 및 응집을 진행한 후 하부에 침전된 슬러지는 TFS를 제조하기 위해 모두 인발하였으며, 슬러지 내 함수율을 저감시키고자 100 °C 온도의 건조로(NO 1000, Dongah Testing Machine, Korea)에서 2시간 동안 건조시켰다. TiO2의 결정 구조는 소성온도에 따라 달라지는 것으로 알려져 있으며, 선행실험을 통해 700~800 °C에서 아나타제 결정구조가 가장 선명하게 나타내는 것을 확인하였다. 이에 따라 건조된 슬러지는 도가니에 옮겨 담아 소성로(FHX-05, DAIHAN, Korea)를 사용하여 2시간 동안 700 °C에서 소성하였으며, 소성이 완료된 TiO2를 분쇄하여 최종적으로 TFS를 제조하였다.

2.3. 분석방법

2.3.1. 표면적 특성 분석

염색 폐수 응집 슬러지를 활용하여 제조된 TFS의 분말 크기 및 형태를 분석하기 위하여 주사전자현미경(scanning electron microscope, SEM, CZ/MIRA I LMH, TESCAN, Czech)을 15 kv에서 다양한 배율(1 k, 3 k, 10 k, 30 k, 50 k, 100 k)로 촬영하였으며, 원소 구성을 분석하기 위해 분산 엑스레이 분광기(energy dispersive X-ray spectroscopy, EDX)를 사용하였다. 또한, 결정 구조를 확인하기 위하여 X선 회절분석기(X-ray Diffraction, XRD, D8 ADVANCE, BURKER)를 이용하여 40 KeV/40 mA, 5~85°, 2 theta 구간에서 주사 간격 0.02°/s로 실시하였다.

2.3.2. NO 저감 실험

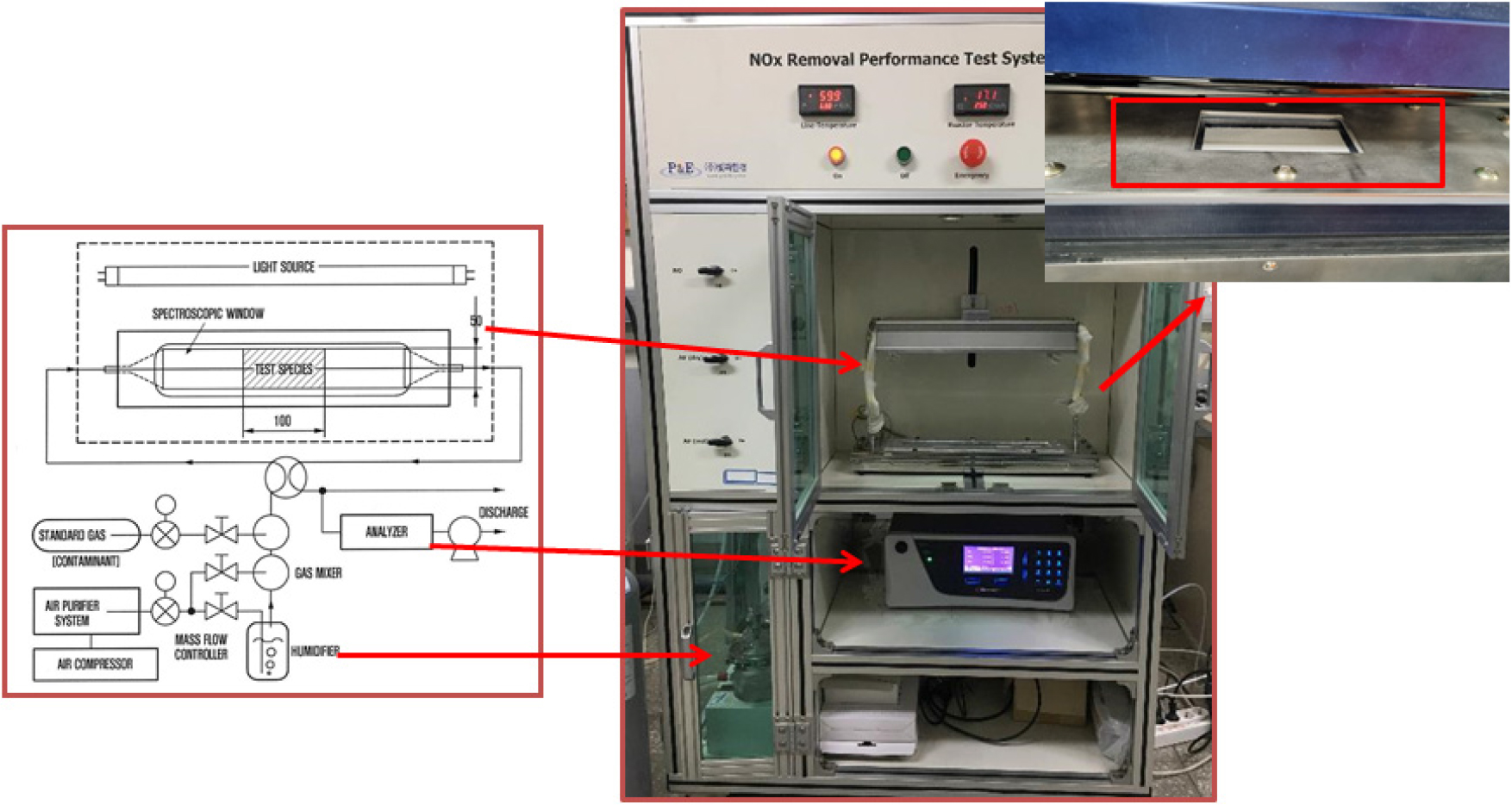

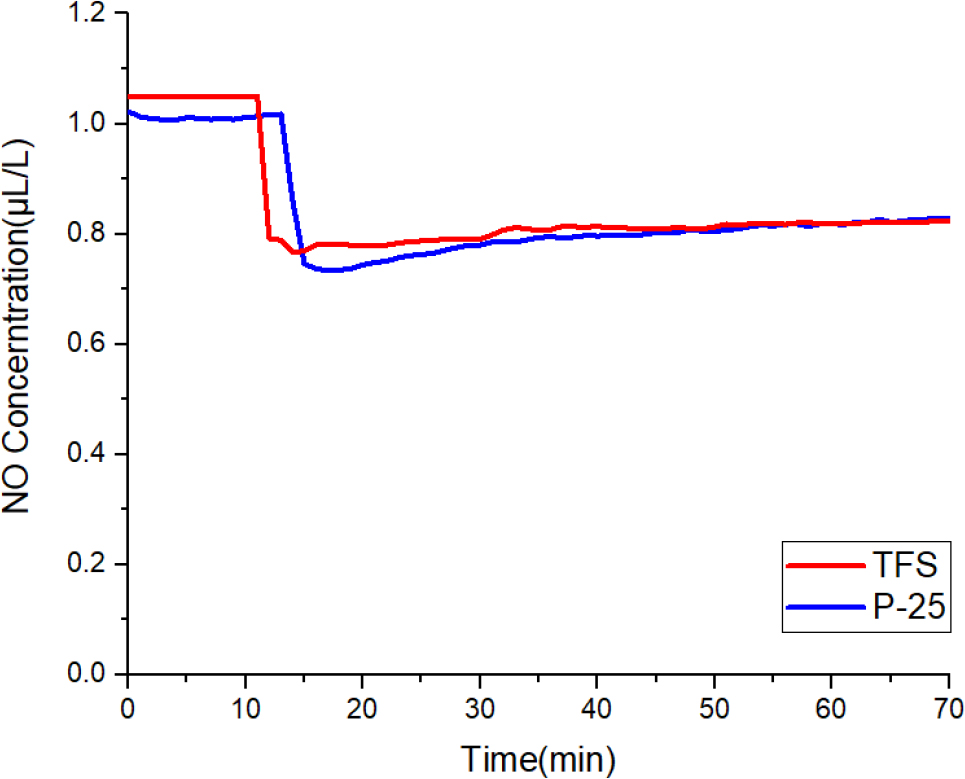

제조된 TFS의 미세먼지 원인 물질인 일산화질소(NO) 저감 효율을 비교 ‧ 분석하여 TFS의 광촉매 활성 능력을 평가하기 위해 대조군으로 가장 대표적으로 사용되고 있는 TiO2 광촉매인 P-25 (Degussa, Germany)를 사용하였으며, NO 제거 성능 평가(ISO-22197-1)에 따라 실험을 진행하였다. 자외선과 유사한 환경으로 구축하고자 352 nm 파장의 UV lamp를 이용하였으며, 70분 동안 장치 내부 온도 20 °C를 유지하고, 1 mg/L의 NO 초기농도 조건에서 TFS와 P-25를 ISO에서 제시한 NO 제거 성능 평가에 의거하여 가로 10 cm, 세로 5 cm 크기의 틀 내부에 5 mm의 두께로 얇게 핀 시료를 각각 장치에 넣어 Fig. 2와 같이 실험을 진행하였다. 반응 시작 10분 동안은 시료의 흡착 상태를 유도하기 위하여 암실 조건에서 진행하였으며, 이후 60분 동안 UV lamp를 가동하여 UV 조사하에서 TiO2 광촉매의 NO 저감 실험을 진행하였다. 60분 동안 1분 간격으로 NO 농도를 측정하여 시료별 NO 저감량과 저감률을 도출하였다.

3. 결과 및 고찰

3.1. 최적 응집 조건에 따른 염색 폐수의 처리 효율 결과

염색 폐수의 TiCl4를 사용한 응집 처리 효율을 평가하기 위하여 응집 전, 후의 수질 특성을 분석하였으며, 염색 폐수 1 L에 최적의 응집 조건을 적용하여 생산된 처리수의 수질 특성 변화는 Table 2와 같다.

Table 2.

Dyeing wastewater treatment efficiency according to optimal coagulation conditions.

| Raw water | Treated water | Removal rate (%) | |

| COD (mg/L) | 198 | 84 | 57.58 |

| TOC (mg/L) | 63.80 | 25.67 | 59.76 |

| T-N (mg/L) | 42 | 10 | 76.19 |

| T-P (mg/L) | 6.57 | 0.9 | 86.30 |

| pH | 7.40 | 7.0 | - |

실험 결과 TiCl4 응집 후 COD는 84 mg/L로 측정되었으며, TOC는 25.67 mg/L로 측정되었다. T-N과 T-P는 총 농도가 저감되어 성공적으로 응집이 이루어짐에 따라 염색 폐수가 TiCl4 응집제에도 효과적으로 처리된 것으로 판단되며, 염색 폐수 방류 수질 기준과의 비교에서도 방류가 가능한 수준으로 확인되었다. 기존 응집제와 달리 TiCl4 응집제는 4가 금속 양이온으로 응집의 침전 속도가 빠르게 진행되기 때문에 염색 폐수의 처리 효율이 높은 것으로 판단된다. pH는 TiCl4가 Ti(OH)4로 가수 분해되면서 원수의 알칼리도를 소모하여 응집 중 1.95의 매우 낮은 수준으로까지 감소하기 때문에, 완속 교반 중 NaOH를 주입하여 pH를 7.0으로 조정하였다. 이에 따라 처리수의 pH는 7.0으로 유지되었으며, 배출 허용 기준을 만족하였음을 알 수 있다. 높은 폐수 처리 효율과 환경부의 수질오염물질 배출허용기준을 만족하는 처리수를 생산함에 따라 TiCl4는 기존 알루미늄이나 금속 계열의 응집제를 대체하여 적용이 가능할 것으로 판단된다.

3.2. 제조된 TFS의 표면적 분석 결과

3.2.1. SEM-EDX 분석 결과

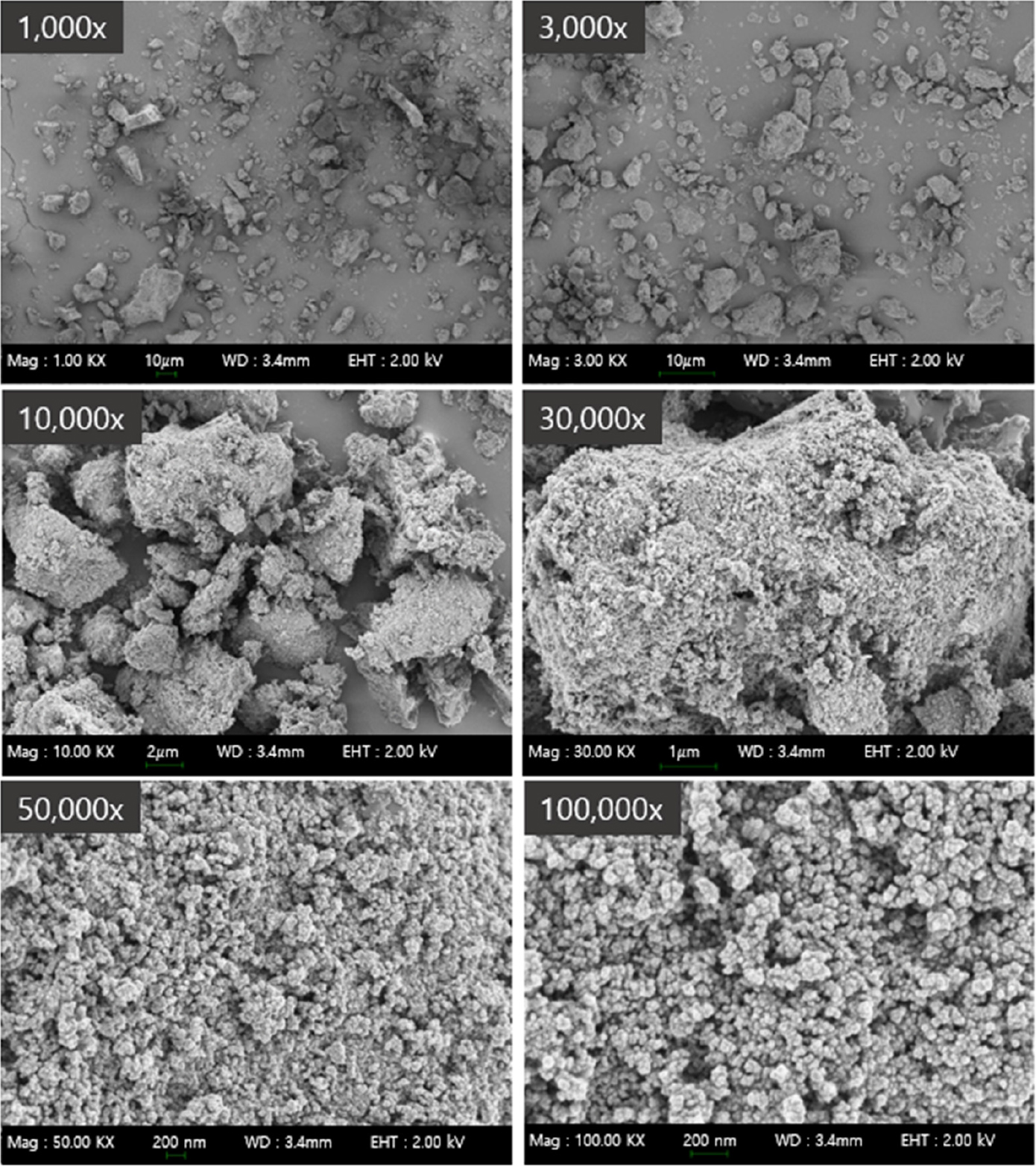

제조된 TFS의 분말 크기 및 형태를 관찰하기 위하여 1,000배, 3,000배, 10,000배, 30,000배, 50,000배, 100,000배 배율로 SEM 촬영을 진행하였으며, 촬영 결과는 Fig. 3에 나타내었다. 1,000배와 3,000배에서 촬영한 결과 TFS의 입자는 약 10 um로 불규칙한 형태와 크기로 관찰되고 10,000배, 30,000배로 촬영하였을 때는 불규칙한 형태의 입자가 서로 뭉쳐있는 것으로 관찰되며, 50,000배와 100,000배에서 촬영한 결과는 약 20 nm의 구형 형태의 입자들이 뭉쳐있는 것으로 관찰된다. TiO2의 입자 형태는 결정 구조에 따라 아나타제는 구형, 루타일은 막대 상이나 침상형으로 알려져 있다. SEM 분석 결과, 나노 크기의 구형 입자들이 서로 뭉쳐 다양한 형태와 크기의 입자를 구성하는 것으로 관찰됨에 따라 제조된 TFS는 구형의 형태를 가지는 아나타제 결정 구조로 성공적으로 제조된 것으로 판단된다.

제조된 TFS의 원소 구성 비율을 확인하고자 SEM-EDX 분석을 실시하였으며, Table 3에 분석 결과를 나타내었다. 분석 결과 14개 종류의 원소가 분석되었으며, 실제 염색 폐수처리장의 방류수를 사용하여 실험을 진행하였기 때문에 다양한 종류의 원소들이 검출된 것으로 판단된다. 대표적으로 사용되는 TiO2 광촉매인 P-25의 경우 C의 비율은 5~6 %, Ti의 비율은 25~30 %, O의 비율은 62 %로 구성되어 있어 Ti와 O는 91.1 %의 총함량을 가지게 된다. 본 연구에서 제조한 TFS의 경우 Ti는 37.11 %, O는 37.34 %로 Ti와 O의 총함량은 74.45 %를 가지게 되며, Fe, C 등의 불순물에 의해 연노란색의 TiO2가 제조된 것으로 판단된다.

Table 3.

SEM-EDX results of manufactured TFS.

3.2.2. XRD 분석 결과

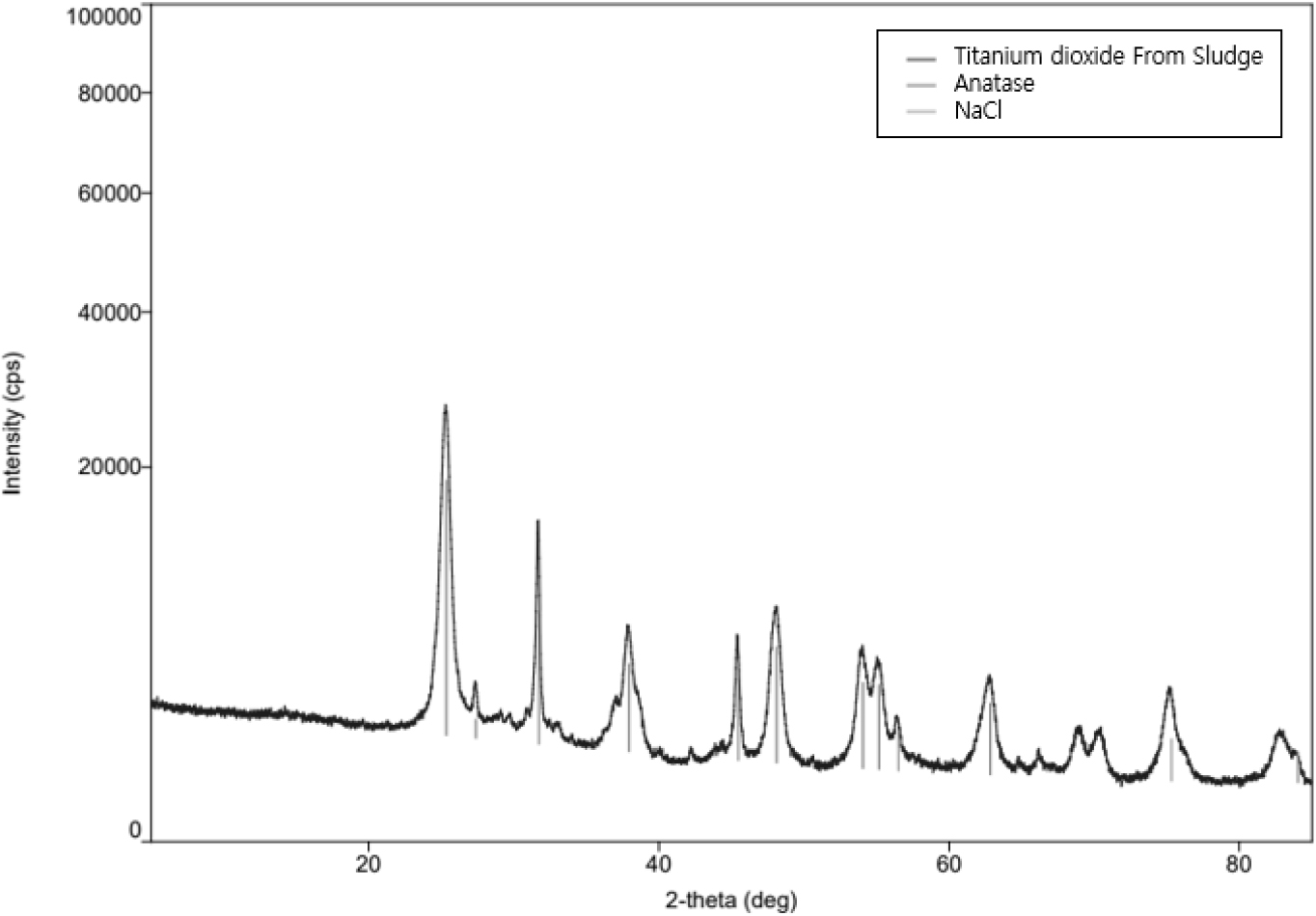

제조된 TFS의 결정성을 확인하기 위하여 XRD 분석을 실시하였으며, 분석 결과는 Fig. 4에 자세히 나타내었다. XRD 분석 결과 TFS는 아나타제 결정 구조와 동일한 2θ = 25.3°, 37.8°, 48.0°, 53.8°, 55.0°, 62.6°, 68.7°, 70.3°, 75°, 82.6°의 각도에서 피크가 관찰된 것으로 보아 TFS는 아나타제 결정 구조를 가지는 TiO2로 제조된 것으로 판단된다. 제조 조건에 따라 아나타제, 루타일, 브루카이트의 결정 구조로 형성되는 TiO2는 아나타제 결정 구조를 가질 때 가장 효율적인 광촉매 활성 능력을 지닌다.15) 400 °C 이상의 열처리를 통해 아나타제 결정 구조의 TiO2를 얻을 수 있으며, 800 °C 이상의 소성 조건에서는 루타일 구조로 상변이가 되고 400 °C 이하에서는 무정형을 가진다. 그러나 TFS의 경우에는 400 °C보다 비교적 높은 700 °C의 온도에서 아나타제 결정 구조 상전이가 나타났으며, 이는 슬러지 내 존재하는 유기물의 영향으로, 소성 과정을 거치면서 탄소 일부가 TFS 골격 내에 잔존하기 때문이라고 판단된다. NaCl 결정 구조를 나타내는 31.7°와 45.5°의 피크는 응집 과정 중 원활한 응집 작용을 위하여 pH 조절에 사용된 NaOH와 응집제인 TiCl4의 가수분해를 통해 생성된 것으로 아나타제 결정 구조에는 영향을 주지 않는 것으로 판단된다.

3.3. NO 저감 실험

제조된 TFS의 광촉매 활성 능력을 평가하기 위하여 TFS와 대조군인 P-25의 NO 저감 실험을 실시하였으며, 결과는 Fig. 5와 Table 4에 나타내었다. TFS는 1.56 uMol의 NO가 저감되었으며, 20.60 %의 제거율을 보였다. 대조군인 P-25는 1.525 uMol의 NO가 저감되었으며, 23.22 %의 제거율을 보임에 따라 TFS와 P-25의 NO 제거량 및 제거율은 큰 차이를 보이지 않는 것으로 판단되었다. 이에 제조된 TFS는 기존 TiO2 광촉매인 P-25와 유사한 NO 저감 성능을 가짐으로써 P-25를 대체할 수 있을 것으로 판단된다. 대기 중 NO 농도는 UV lamp 조사하에 TiO2의 광촉매의 활성으로 인하여 발생되는 하이드록시라디칼(hydroxyl radical, ∙OH)과 슈퍼옥사이드 음이온(superoxide anion, O2-)의 산화 반응으로 질산염(HNO3)으로 변화하고 광촉매 표면에 흡착되어 저감되는 것으로 판단된다.16)

4. 결 론

본 연구는 염색 폐수에 대한 TiCl4 응집제의 적용 및 슬러지를 활용한 TiO2의 제조 가능성을 판단하기 위하여 실제 염색 폐수에 최적 조건에서의 TiCl4를 주입하였으며, 응집 후 생성된 슬러지는 건조와 소성 과정을 거쳐 친환경적인 탄소저감형 TiO2 광촉매(TFS)로 재활용하여 제조하였다. 본 연구를 통해 도출된 결론은 다음과 같다.

(1) 염색 폐수에 대한 TiCl4의 응집 처리 효율을 평가하고자 응집 전, 후의 수질 특성(COD, TOC, T-N, T-P, pH)을 분석하여 비교하였다. 전체적으로 50 % 이상의 높은 제거율을 보였으며, 교반 중 NaOH 주입을 통한 pH 조절을 시행하여 pH 7의 처리수를 생산함에 따라 염색 폐수 방류 수질 기준을 만족하였다.

(2) 제조된 TFS의 표면적 분석을 위한 SEM 촬영 결과 나노 크기의 구형 입자들이 서로 뭉쳐있는 것으로 확인되었으며, SEM-EDX 분석을 통해 TFS의 Ti와 O 총함량이 74.5 %를 가짐으로써 P-25와 유사한 구성 성분을 보이는 것으로 확인되었다. 또한, XRD 분석 결과 아나타제 결정 구조와 동일한 각도에서 피크가 나타남에 따라 TFS는 아나타제 결정 구조를 가지는 TiO2로 제조된 것으로 판단된다.

(3) TFS의 광촉매 활성 능력 평가를 위하여 ISO의 NO 제거 성능평가(ISO-22197-1)에 의거하여 TFS와 대조군인 P-25의 NO 저감 실험을 진행하였으며, TFS는 20.60 %, P-25는 23.22 %의 제거율을 보임에 따라 TFS의 NO 저감 성능 및 광촉매 활성 능력은 기존 광촉매인 P-25와 유사한 것으로 판단된다.

(4) 본 연구에서 진행한 TiCl4의 염색 폐수 응집 및 침전 공정 결과 높은 처리 효율과 만족하는 방류수 수질 기준에 따라 기존 응집제를 대체하여 TiCl4의 적용이 가능할 것으로 판단된다. 응집 슬러지를 재활용하여 제조된 TFS는 아나타제 결정 구조의 TiO2가 제조된 것으로 판단되고, P-25와 유사한 광촉매 활성 능력을 갖추기 때문에 기존 TiO2 광촉매인 P-25를 대체할 수 있을 것으로 판단된다.

(5) 따라서, Ti 계열의 응집 슬러지를 재활용하여 탄소저감형 TiO2 광촉매를 제조함으로써 슬러지 처리 시 발생되는 이산화탄소(276.06 kg CO2/1 Ton)를 저감할 수 있을 것으로 판단되며, 기존 응집제의 문제점 및 TiO2 광촉매 제조의 한계점을 해결할 수 있어 경제적 ‧ 환경적 ‧ 사회적으로 우수한 친환경 재료를 개발할 수 있을 것으로 판단된다.