1. 서 론

2. 실험 방법

2.1. 유무기 하이브리드 코팅액 합성

2.2. 유무기 하이브리드 코팅막 제조

2.3. 특성분석

3. 결과 및 고찰

3.1. 유무기 하이브리드 코팅액 특성 분석

3.2. 유무기 하이브리드 코팅막 특성 분석

4. 결 론

1. 서 론

디스플레이용 투명 플라스틱 기판은 유리보다 성형성이 우수하고 가벼우며, 대량 생산에 용이하여 모바일 기기나 자동차 디스플레이 소재로 폭넓게 활용되고 있다. 최근 커브드 디스플레이와 같은 기술의 발전에 따라 기판의 유연성 또한 요구되므로 플라스틱 기판의 중요성이 더욱 커지고 있다.1) 그러나 플라스틱 기판은 유리에 비해 낮은 표면 경도, 내마모성, 내스크래치성, 투명도를 갖는다.2,3)

이러한 단점을 극복하기 위해 플라스틱 기판에 다양한 코팅을 적용하여 물성을 개선하려는 연구가 진행되고 있지만, 기존의 코팅 기술로 제조한 코팅막은 두꺼우며, 비교적 높은 온도에서의 열처리가 필요하다.4,5) 또한 내오염 코팅막 제조 시 불소계 실란이 널리 이용되고 있지만 가격이 비싸고 환경에 부정적인 영향을 미쳐 사용에 많은 제약이 따른다.6) 이러한 단점을 보완하기 위한 방법으로 sol-gel 유무기 하이브리드 코팅을 사용한 연구가 활발히 진행되고 있다.7)

Sol-gel법은 재료를 상 분리 없이 분자 구조적으로 균일하게 재료를 만들어 상대적으로 큰 시편의 제작이 가능하며, 저온 공정으로 이루어지기 때문에 열에 약한 유기물의 단점을 극복할 수 있고, 낮은 에너지 소비를 한다는 장점을 가지고 있다.8,9)

Sol-gel법을 이용하여 제조한 유무기 하이브리드 코팅은 유기물질의 특성인 유연성, 가공성, 인성, 경량성 등과 무기물질의 특성인 고경도, 내열성, 내마모성 등을 조합할 수 있으며, 분자 단위에서 균일한 화학적 결합을 이루기 때문에 다양한 응용 분야에 적용될 수 있고, 첨가된 알콕시 실란에 의해 실록산 결합 대신 유기체인이 형성되어 재료의 표면 경도 향상이나 유연성 등의 새로운 기능을 부여할 수 있다.10)

습식 공정법을 이용한 유무기 하이브리드 코팅막 제조법에는 딥코팅법, 스프레이법, 스핀코팅법, layer-by-layer (LBL)법, chemical bath deposition (CBD)법, liquid phase deposition (LPD)법 등이 있다.11,12,13,14) 그 중 딥코팅법은 기판을 용액에 담근 후 용액의 점도 및 인상 속도를 이용하여 나노 스케일로 막 두께를 제어하기 쉬운 장점을 가지고 있다.15)

본 연구에서는 디스플레이에 사용되는 플라스틱 기판의 물성을 향상시키기 위해 유무기 하이브리드 코팅액을 sol-gel법으로 합성한 후, 딥 코팅법을 이용하여 polymethylmethacrylate (PMMA)기판에 박막을 제조하였다. 제조 시 첨가한 알콕시 실란이 코팅막의 물성에 미치는 영향을 구조적, 광학적 그리고 물리적 특성을 통해 분석하였다.

2. 실험 방법

2.1. 유무기 하이브리드 코팅액 합성

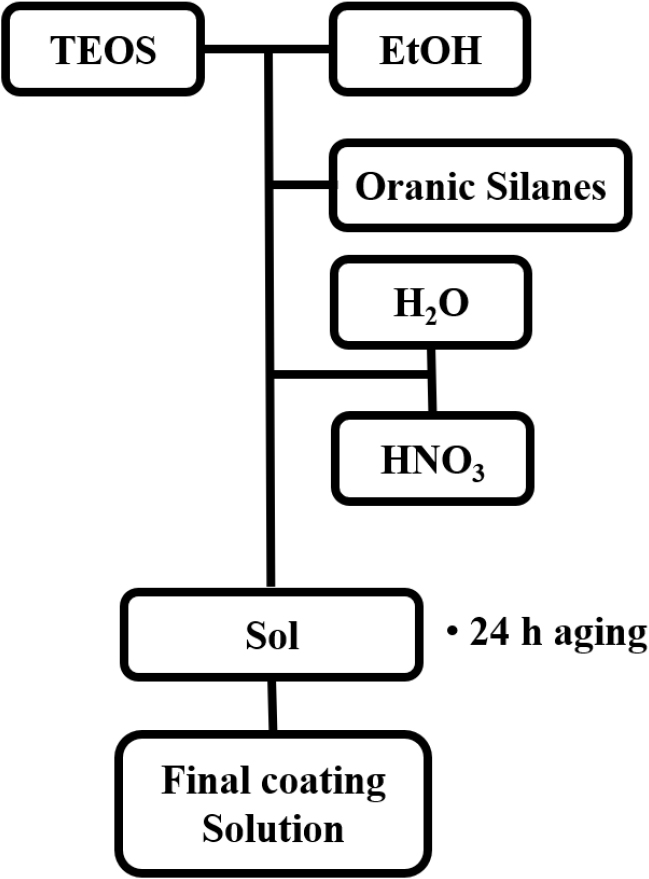

코팅용액을 합성하기 위하여 출발물질로 금속알콕사이드 tetraethylsilicate (TEOS)와 다섯 종류의 알콕시 실란 3-glycidoxypropyltrimethoxysilane (GPTMS), phenyltrimethoxysilane (PTMS), 3-(trimethoxysilyl)propyl methacrylate (TMPSM), vinyltrimethoxysilane (VTMS), decyltrimethoxysilane (DTMS)를 각각 1:0.1 몰 비로 조합하여 합성하였으며, 사용한 주요 화합물의 구조를 Fig. 1에 나타내었다. 가수분해 및 축합반응의 촉매로 nitric acid (HNO3)을 사용하였고, 용매로는 ethyl alcohol anhydrous (EtOH)를 사용하였다. 반응의 안정성을 확보하기 위하여 H2O와 HNO3 첨가 후 60 °C에서 4시간, 상온에서 24시간 혼합하고, 냉장고에서 24시간 숙성시켜 최종 코팅 용액을 제조하였으며, 코팅용액의 합성 방법 모식도를 Fig. 2에 나타내었다.

2.2. 유무기 하이브리드 코팅막 제조

제조된 코팅 용액을 딥코터(EF-5300, E Flex, Korea)를 이용하여 슬라이드글라스와 PMMA 기판 위에 코팅하였다. 코팅된 기판을 10분간 상온에서 건조한 후, 완전 경화를 위해 오븐에서 70 °C 및 100 °C에서 각각 30분간 최종 건조하여 TEOS/DTMS (TD), TEOS/GPTMS (TG), TEOS/TMSPM (TT), TEOS/PTMS (TP), TEOS/VTMS (TV) 총 5종의 코팅막을 제작하였다.

2.3. 특성분석

합성한 유무기 하이브리드 코팅액의 구조를 관찰하기 위해 푸리에 적외선 분광기(FT-IR, SpotLight 400, Perkin Elmer, USA)를 사용하였으며, 4,000~400 cm-1범위에서 attenuated total reflectance (ATR)법으로 분석을 진행하였다.

합성한 코팅액의 열적 특성을 분석하기 위해 열분석(DT-6H, Shimadzu, Japan)을 사용하여 질소 분위기에서 600 °C 까지 10 °C/min의 승온속도로 측정하였다.

코팅막의 표면 형상과 막 두께를 확인하기 위해 전계방출형 주사전자현미경(FE-SEM, JSM 6700, JEOL, Japan)을 사용하였고, 표면 거칠기 값인 root mean square (RMS)는 주사 탐침현미경(AFM, EM4SYS PAFM NX II, Korea)에 의해 측정되었다.

코팅된 기판의 가시광 투과율은 자외선-가시광선 분광광도계(UV-Vis, V-570, JASCO, Japan)를 사용하여 380~780 nm의 파장 범위에서 측정하였다.

코팅막의 접촉각인 water contact angle (WCA)는 접촉각 측정기(SEO, Phoenix 300, Korea)를 사용하여 3회 평균값을 나타내었다.

코팅막의 밀착력을 측정하기 위해 ASTM D3359에 따라 크로스 컷 부착력 시험기(CC1000, TQC, Netherlands)를 사용하여 코팅층의 밀착력을 측정하였다. 시험 방법은 코팅 된 PMMA 기판에 cutter를 이용하여 1 mm 간격으로 십자형 칼집을 내어 100개의 눈금을 형성하고, 그 위에 테이프를 압착한 후 180° 방향으로 테이프를 떼어낸 후, 코팅층에 남아있는 코팅막의 면적을 확인하여 남은 눈 수의 개수가 100개면 5B, 95개 이상은 4B, 85개 이상은 3B, 65개 이상은 2B, 35개 이상은 1B, 그 이하는 0B로 나타내었다.16)

코팅막의 내스크래치 특성 평가를 위해 연필경도를 측정하였다. 측정을 위해 슬라이드 글라스와 PMMA 기판 위에 코팅 후 연필경도 측정기(ST-630P, Togoshi Seiki, Japan)를 사용하였다. 연필경도의 측정은 6B-B, F, HB 및 1H-9H 등의 경도를 가지는 연필(Mistubishi, Japan)을 연필심의 끝부분이 반듯하게 되도록 한 후, 연필에 0.75 kg의 하중이 가해진 상태에서 코팅막 표면에 45°의 각도로 기울여 일정한 속도로 마찰 시킨 후 긁힘을 확인하였다.

3. 결과 및 고찰

3.1. 유무기 하이브리드 코팅액 특성 분석

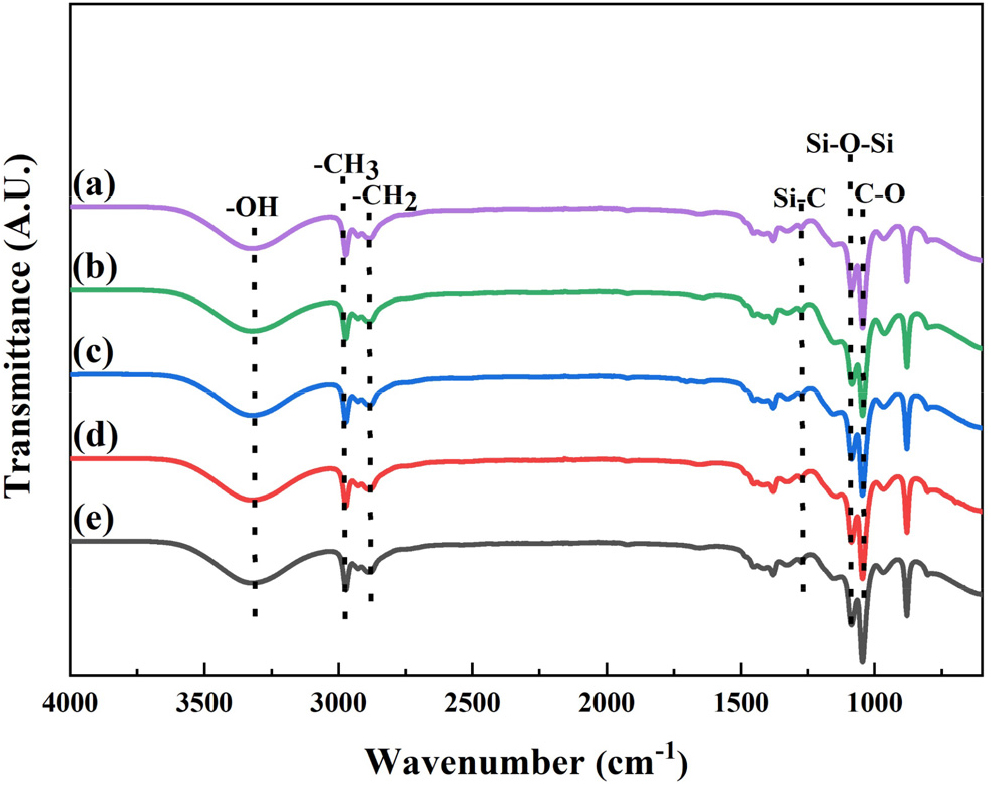

합성한 유무기 하이브리드 코팅액에 대해서 FT-IR 분석을 하여 각 실란의 유기관능기 구조와 가수분해, 축합반응에 의한 최종 반응 구조를 확인하였다. Fig. 3은 5종의 코팅 액을 4,000~600 cm-1 범위에서 정규화한 그래프이다.

3,330 cm-1에서 Si-OH 결합의 넓고 강한 피크를 관찰하였으며, 2,975 cm-1와 2,880 cm-1 범위에서 비대칭 및 대칭 신축 진동에 해당하는 C-H (sp3) 피크를 확인하였다.17,18,19) Si-CH3 그룹의 Si-C 진동은 1,270 cm-1에서의 피크로 확인하였다.20) 1,085 cm-1에서 Si-O-Si 결합의 비대칭 신축 진동에 의한 피크가 나타남을 확인하였으며, 1,041 cm-1에서 관찰되는 피크는 용매인 에탄올과 각 실란에 포함된 C-O 결합에 의해 나타나는 결과임을 확인하였다.21,22,23,24,25) 이를 통해 유무기 하이브리드 코팅액의 가수 분해와 축합반응이 성공적으로 이루어져 실록산 결합을 갖는 분자 구조가 형성되었음을 확인하였다.26,27,28)

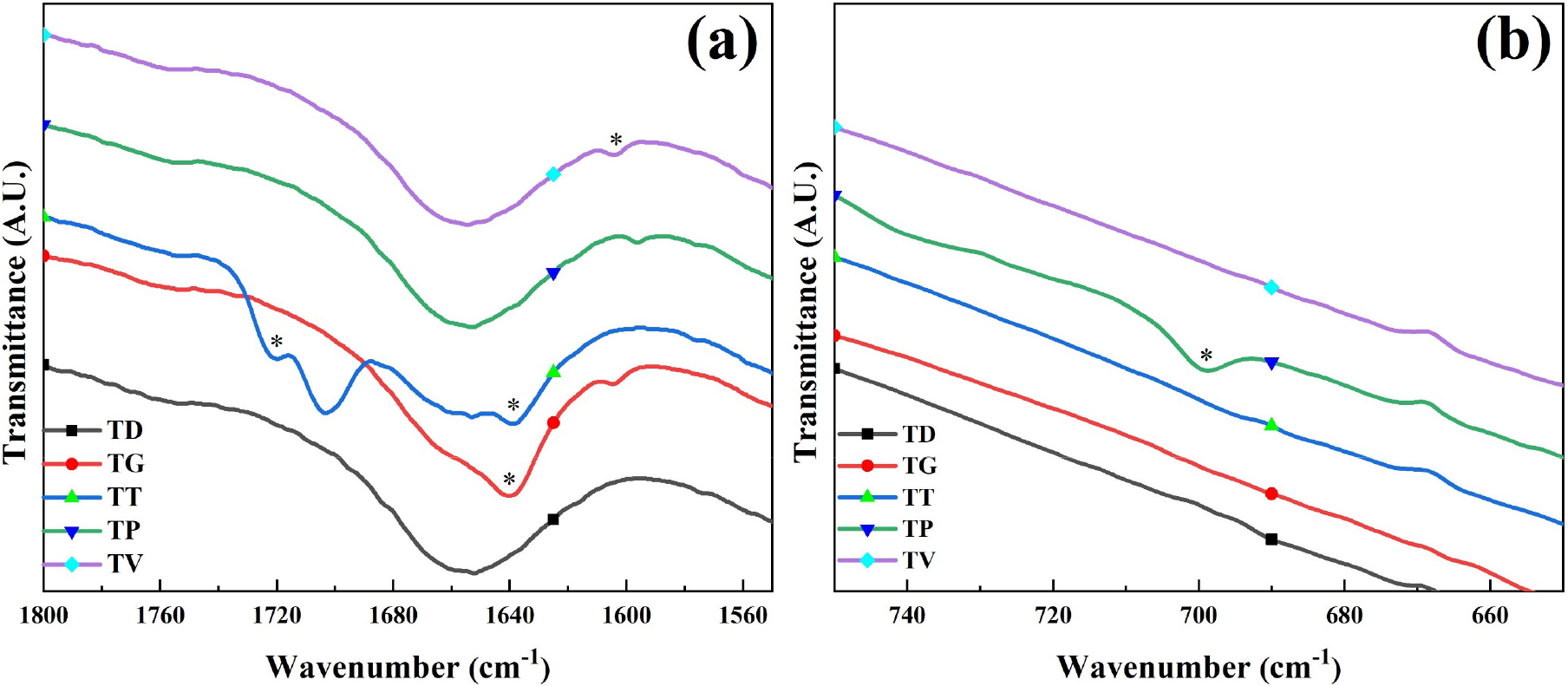

Fig. 4(a)는 코팅액을 1,800~1,550 cm-1 범위에서 분석한 그래프이다. TD 코팅액의 경우 첨가한 실란의 양이 적어 유기관능기에 의한 특성 피크를 찾지 못하였다. TG 코팅액은 1,640 cm-1에서 O-H 결합의 굽힘 진동의 피크가 나타났다.29,30) TT 코팅액의 축합 반응 시 형성되는 methacrylate기의 C=O 결합의 피크는 1,720 cm-1에서, C=C 결합의 피크는 1,637 cm-1에서 각각 나타났으며, TV 코팅액의 반응 시 형성되는 실리카의 vinyl기의 C=C 결합은 1,604 cm-1에서 피크가 나타남을 확인하였다.7)

750~650 cm-1 범위의 IR 스펙트럼은 Fig. 4(b)에 나타내었다. TP 코팅액의 축합반응 시 형성되는 phenyl기의 방향족 고리 C-H 굽힘 진동의 피크는 700 cm-1에서 나타났다.5) FT-IR 분석을 통해 각 알콕시 실란이 가지는 특성 피크를 확인할 수 있었다.

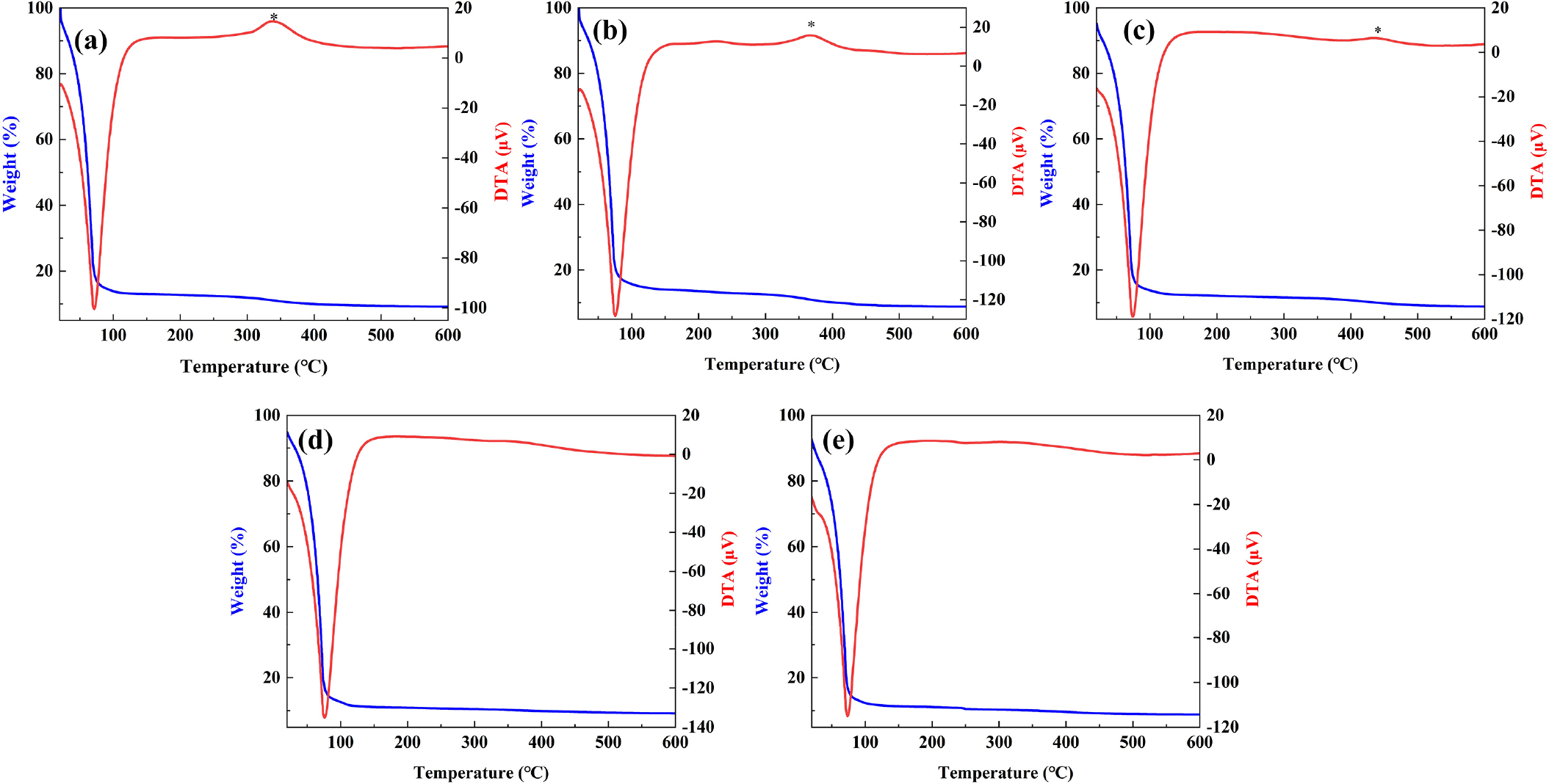

합성한 코팅액의 건조온도와 열안정성은 열분석을 통하여 확인하였으며, 그 결과는 Fig. 5에 나타내었다. 코팅액의 가장 급격한 무게 감소는 TD는 약 72.9 °C, TG는 77.5 °C, TT는 74.9 °C, TP는 77.6 °C 그리고 TV는 약 73.9 °C 까지 일어나며, 100 °C 이상부터는 무게 감소가 거의 없는 것을 확인하였다.

Sol-gel 반응에서 gel의 건조 속도 조절은 코팅막의 질을 결정하는 중요한 요소이며, 건조 속도는 건조 온도를 선택하여 조절할 수 있다. 건조 온도는 열분석을 통해 급격한 무게 손실이 나타나는 온도 부근으로 선택하였다.

열안정성은 TD, TG는 약 340 °C와 370 °C에서 그리고 TT는 약 430 °C에서 발열 피크를 확인할 수 있었다. 이는 실리카와 가교 결합한 실란의 높은 열 안정성을 나타낸다. TP와 TV의 경우 해당 피크가 나타나지 않았는데, 이는 다른 유기그룹의 산화 피크와 겹쳐 나타나지 않았을 것이라고 예상된다.31)

3.2. 유무기 하이브리드 코팅막 특성 분석

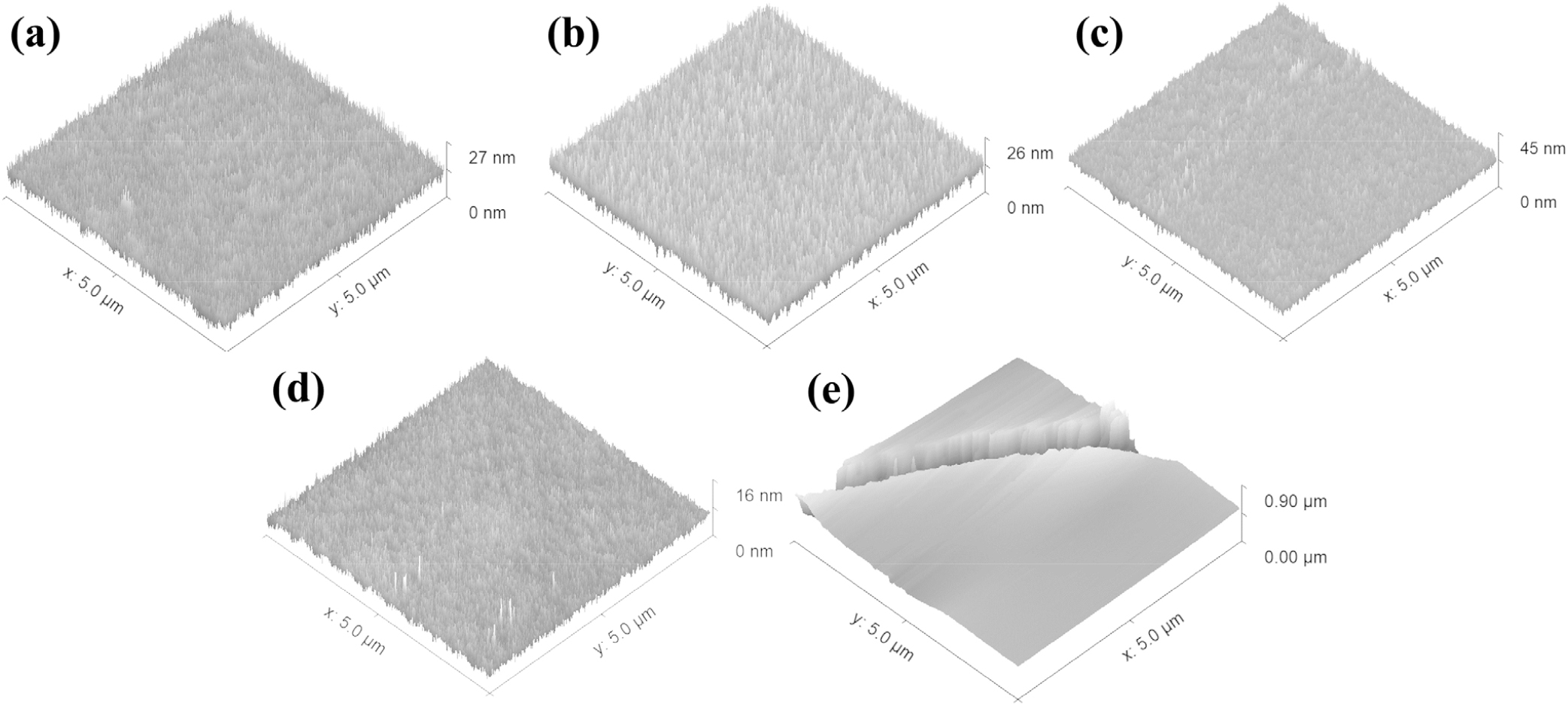

제조한 코팅막의 표면 구조를 확인하기 위해 AFM 분석을 하여 Fig. 6에 나타내었으며, 측정한 RMS 값은 Table 1에 나타내었다. RMS 값은 TD는 2.818 nm, TG는 3.031 nm, TT는 3.244 nm 그리고 TP는 1.102 nm로 매우 낮은 표면 거칠기 값을 나타내어 균일한 막을 제조하였음을 확인하였다. TV 코팅막은 RMS값이 98.613 nm로 다른 코팅막에 비해 높게 측정되었는데, 이는 코팅막 표면의 균열에 의한 것이라고 판단된다.

Table 1.

RMS Value of organic-inorganic hybrid coating films.

| Series | RMS (nm) |

| TD | 2.818 |

| TG | 3.031 |

| TT | 3.244 |

| TP | 1.102 |

| TV | 98.613 |

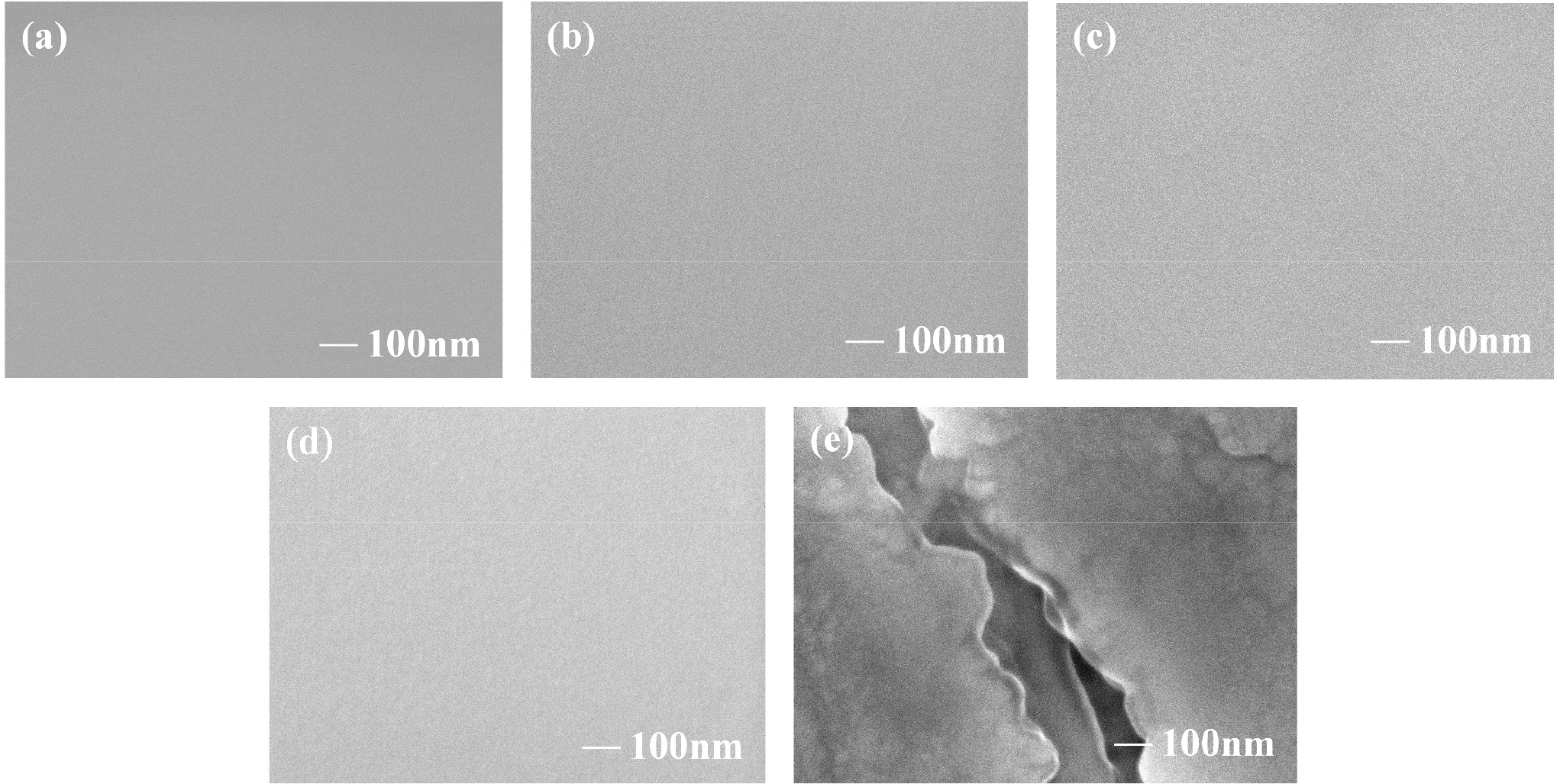

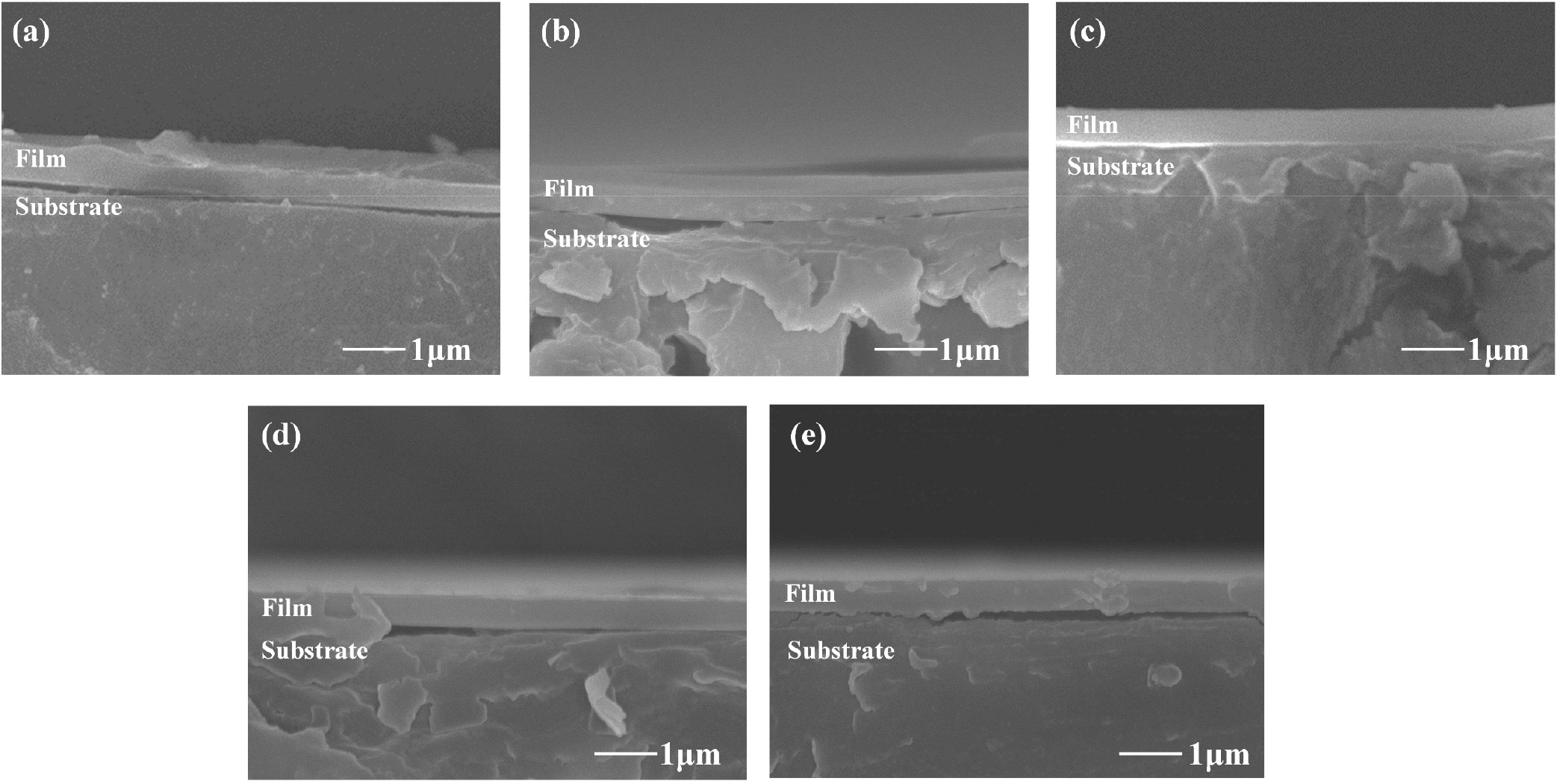

Fig. 7은 코팅막의 표면 형상을 FE-SEM으로 관찰한 사진이다. Fig. 7(a-d) 사진에서 코팅막의 균열이 나타나지 않았으며, 매끄럽고 균일한 코팅막 표면 형상을 볼 수 있었다. Fig. 7(e) 사진에서는 TV 코팅막의 균열이 존재함을 확인하였다. 이를 통해 AFM의 표면 구조의 측정 결과와 일치함을 알 수 있었다.

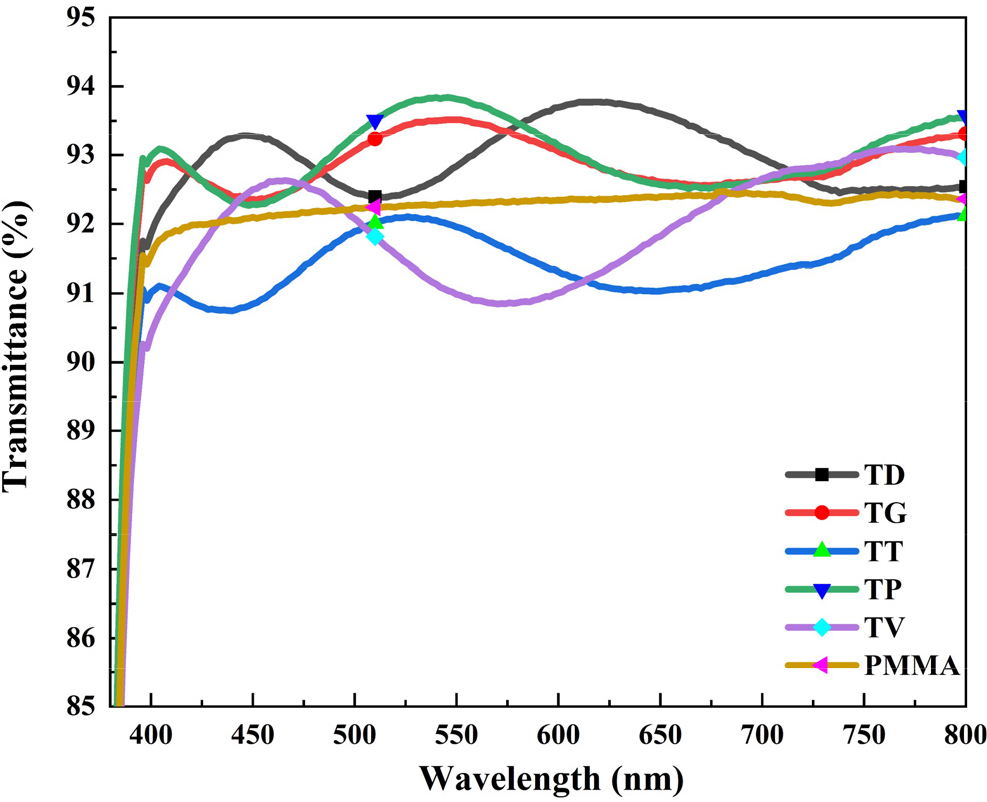

Fig. 8은 제조된 코팅막의 투과율을 측정한 그래프이며, 그 결과값은 Table 2에 나타내었다. 제조한 모든 코팅막이 90 % 이상의 우수한 투과율을 보였다. 코팅막의 가시광선 영역(380~780 nm)에서의 평균 투과율은 TD는 92.83 %, TG는 93.52 %, TT는 93.82 %, TP는 91.96 % 그리고 TV는 90.99 %로 측정되었다. TV 코팅막은 코팅막 표면에서의 균열에 의해 가장 낮은 투과율을 보였다. TD, TG, TT 코팅막의 경우 PMMA 기판의 투과율인 92.01 % 보다 더 증가한 투과율을 보였는데, 이는 사용한 기판의 굴절률 보다 코팅막의 굴절률이 낮기 때문에 반사방지 효과가 나타남에 따라 투과율이 높아졌다고 예상된다.32)

Table 2.

Properties of the organic-inorganic hybrid coating film.

| Series | Transmittance (%) | WCA Avg. (°) | Adhesion (B) | Thickness (nm) | Crack |

| TD | 92.83 | 97 | 3 | 460 | X |

| TG | 93.52 | 70 | 3 | 480 | X |

| TT | 93.82 | 76 | 4 | 440 | X |

| TP | 91.96 | 71 | 3 | 530 | X |

| TV | 90.99 | 70 | 1 | 540 | O |

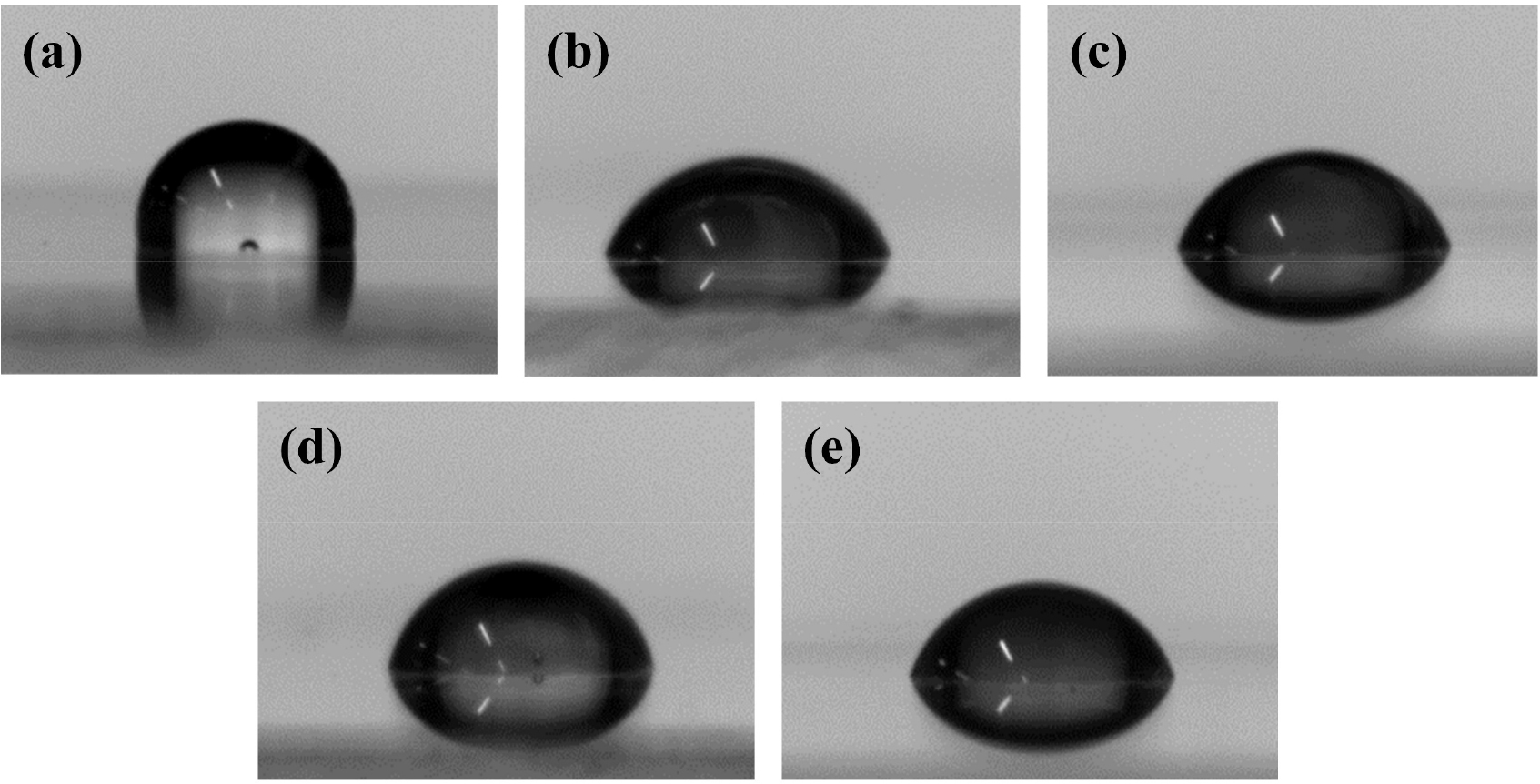

Fig. 9는 코팅막의 내오염 특성을 확인하기 위한 접촉각 측정 사진이며, 그 결과는 Table 2에 나타내었다. 접촉각 측정 결과 TD는 97°, TG는 70°, TT는 76°, TP는 71° 그리고 TV는 70°로 측정되었다. TD 코팅막은 다른 코팅막에 비하여 소수성의 높은 표면 접촉각을 가지는 것을 확인하여 오염물질의 부착 감소를 기대할 수 있을 것으로 예상되며, 이는 일반적으로 많이 사용되는 불소계 발수 코팅막과 유사한 표면 접촉각 특성과 유사하다.6)

Bulliard의 연구 결과에 따르면 DTMS 실란과 같은 메틸 기능기를 가진 알콕시 실란을 처리함에 따라 표면 에너지가 감소하여 더욱 소수성을 나타낸다고 보고된 바 있으며, DTMS 실란의 decyl기의 긴 탄화수소 사슬은 물 분자와의 수소 결합을 방해하여 물과의 혼합을 어렵게 만들어 높은 접촉각 특성을 보여준다.33,34)

제조된 유무기 하이브리드의 코팅층과 기판 사이의 밀착력은 표면 경도 뿐만 아니라 코팅막의 품질에도 많은 영향을 미치는 중요 인자이다. 코팅층과 기판 간의 밀착력이 우수하지 못하면 유무기 하이브리드 코팅층 자체의 표면 경도가 우수하더라도 기판에 대한 보호층의 역할을 상실하게 된다. 밀착력을 확인하기 위해 테스트를 진행하여 그 결과를 Table 2에 나타내었다.

측정 결과 TD는 3B, TG는 3B, TT는 4B, TP는 3B 그리고 TV는 1B의 밀착력을 확인하였다. TD, TG, TT, TP 코팅막의 경우 밀착력은 3B 이상으로 PMMA 기판과의 우수한 밀착력을 가짐을 확인하였다. TV 코팅막과 PMMA기판의 낮은 밀착력은 VTMS실란의 유기성분의 함량이 적음에 따른 결과라고 판단된다.7)

슬라이드글라스는 코팅막의 연필경도 값에 영향을 주지 않아 코팅막 자체의 연필경도 값을 측정하기 위해 사용하였다. PMMA 기판은 기판이 표면 경도 값에 영향을 미치며, 1~2H의 연필경도 값을 가진다. 제조한 코팅막의 연필경도 측정값은 Table 3에 나타내었다. 측정 결과 슬라이드 글라스에서 모든 코팅막이 9H 이상의 연필경도를 나타내어 매우 우수한 내스크래치 특성을 확인하였다.

Table 3.

Pencil hardness of coating film on different substrates.

| Series | Slide glass (H) | PMMA (H) |

| TD | 9 | 4 |

| TG | 9 | 5 |

| TT | 9 | 5 |

| TP | 9 | 6 |

| TV | 9 | 7 |

PMMA 기판 위의 코팅막의 경우 TD는 4H, TG는 5H, TT는 5H, TP는 6H 그리고 TV는 7H의 연필경도를 나타내었다. 측정 결과 모든 코팅 막에서 기존 PMMA 기판보다 향상된 연필경도 값을 확인하여 코팅된 PMMA 기판의 내스크래치 특성이 향상되었음을 확인하였다.

가장 높은 연필경도를 가지는 TV 코팅막은 VTMS실란의 유기성분 함량이 적어 Si 원소 당 실리카 망목구조의 밀도가 높아지기 때문에 이로 인한 구조적 특성에 의하여 높은 연필경도를 나타내었다고 판단된다.35)

제조된 코팅막의 FE-SEM 단면 사진을 Fig. 10에 나타내었으며, 측정한 코팅막의 평균 두께는 Table 2에 나타내었다. 코팅막의 두께를 측정한 결과 TD는 약 460 nm, TG는 약 480 nm, TT는 약 440 nm, TP는 약 530 nm 그리고 TV는 약 540 nm로 측정되어, 제조한 코팅막의 단면 사진을 통해 얇은 두께의 코팅막이 4H 이상의 우수한 연필경도를 나타 냄을 확인하였다.

4. 결 론

본 연구에서는 sol-gel법을 이용하여 유무기 하이브리드 코팅액을 합성한 후, 이를 PMMA 기판 위에 딥코팅법으로 코팅막을 제조하였으며, 합성한 코팅액의 구조적, 열적 특성과 코팅막의 표면 구조, 광학적, 물리적 특성을 분석하였다.

FT-IR으로 코팅액을 분석한 결과 가수분해와 축합반응이 이루어져 실록산 결합을 갖는 분자 구조가 형성됨을 알 수 있었으며, 열분석을 통해 합성한 코팅액의 건조 온도와 열안정성을 확인하였다.

AFM과 FE-SEM으로 표면 구조를 관찰한 결과, 제조한 TD, TG, TT, TP코팅막이 균열이 없고 매우 균일함을 확인하였다. 투과율 측정 결과 모든 코팅막이 90 % 이상의 높은 가시광선 투과율을 보였으며, TD, TG, TT는 기판의 투과율보다 더욱 향상된 92 % 이상의 투과율을 확인하였다. 접촉각은 TD 코팅막이 97°로 측정되어, 가장 우수한 내오염 특성을 가지는 것으로 판단되었다.

밀착력은 TD, TG, TT, TP 코팅막이 3B 이상의 우수한 밀착력 특성을 보였다. 연필경도는 모든 코팅막이 PMMA 기판에서 약 400~500 nm의 두께로 4H 이상의 내스크래치 특성을 보였다. 이러한 결과는 향후 디스플레이용 플라스틱 기판의 투과율, 내오염도, 내스크래치성 향상 등의 물성 개선에 기여할 수 있을 것이라 기대된다.