1. 서 론

2. 실험 방법

2.1. 전극 제조

2.2. 박막 증착

2.3. 광전기화학 측정

3. 결과 및 고찰

3.1. 에너지 레벨을 통한 전극 구조

3.2. 광전기화학 분석

4. 결 론

1. 서 론

최근 환경오염과 지속 가능한 에너지원에 대한 필요성이 점점 더 부각되면서, 친환경적이면서도 지속 가능한 발전 방안에 대한 수요가 증가하고 있습니다.1,2) 이러한 맥락에서 수소 에너지는 높은 에너지 밀도와 함께, 연소 시 이산화탄소를 배출하지 않는 친환경적 특성, 그리고 운송 및 저장의 용이성 등의 장점을 가지고 있어 주목받고 있습니다.3,4) 암모니아 개질, 고온 열분해 등과 같은 다양한 수소 생산 방식이 있으나, 광전기화학(photoelectro chemical, PEC) 물분해는 태양광 에너지를 활용해 풍부한 물 자원을 분해하여 수소와 산소를 생산하는 친환경적인 방법으로 떠오르고 있습니다.5,6,7)

광전기화학 전극의 핵심 성능은 빛의 흡수, 캐리어의 이동 및 계면에서의 전기화학 반응으로 요약됩니다. 이를 위해 300~2,500 nm 파장 범위의 높은 광흡수율, 전극 내외부에서의 우수한 전하 전달 능력 그리고 전해질 내에서의 장기 안정성이 필수적입니다.8,9,10) 이와 같은 요구 사항을 충족시키기 위하여, 연구자들은 기본 반도체 모재(Si, TiO2, BiVO4, CdS 등) 위에 다양한 반도체 물질들의 이종접합을 연구하고 있습니다.11,12) 가령 밴드갭이 큰 TiO2 (3.0~3.2 eV), ZnO (3.3 eV), GaN (3.4 eV)과 같은 반도체 물질과 밴드갭이 작은 Cu2O (2.0 eV), Fe2O3 (2.1~2.2 eV), WO3 (2.6~2.8 eV)와 같은 반도체 물질의 접합을 통해 자외선부터 가시광선까지의 넓은 영역에서 광흡수율을 높이려는 시도가 있습니다.13) 또한 전자-정공 캐리어의 전해질 계면과 전극 내부에서의 원활한 이동을 보장하기 위해 전도띠(conduction band, CB)와 가전자띠(valance band, VB)의 정렬을 고려하여 전체적인 광전기화학적 성능을 향상하기 위한 연구 중에 있습니다.14) 더불어 산화물 층을 활용하여 전극의 부식을 방지, passivation 효과, 불순물 주입을 통한 energy band의 튜닝을 노리는 접근도 적극적으로 이루어지고 있습니다. 그러나, 여러 층의 산화물이 최적화되지 않은 상태로 증착되면 빛이 산란하거나 산화물 층이 모재에 도달하는 빛을 대신 흡수하여 전극이 도달하는 광량을 감소시키고, 절연 특성으로 인해 전체 전극의 저항이 증가하는 문제가 발생할 수 있습니다.

본 연구에서는 다양한 반도체 물질 중 실리콘(Si)과 TiO2의 접합을 통한 광화학적 성능 변화에 대해에서 연구합니다. Si은 풍부한 자원과 산업적 기반, 적외선 영역의 빛을 효과적으로 흡수할 수 있는 밴드갭을 가지고 있어, PEC 물분해에 있어 큰 잠재력을 지니고 있습니다. 특히나 p-Si wafer의 경우 전극/전해질 계면에서 energy band의 아래 굽힘이 발생하여 전자의 계면 방향으로의 전달을 유도하여 수소 발생 반응(hydrogen evolution reaction, HER)에 유리합니다. 또 (100) 면방향 실리콘 웨이퍼는 실리콘 결정의 원자 배열에 따라 낮은 표면 에너지로 결함이 적고, 캐리어의 높은 이동도를 특징으로 합니다. 그럼에도 불구하고, Si 전극은 높은 반사율과 단파장 영역에서의 낮은 흡수율 그리고 장기 안정성 측면에서 여러 도전 과제에 직면해 있습니다.15,16) 우리는 이러한 문제점을 TiO2를 이용하여 해결하고자 합니다. TiO2는 UV 영역의 높은 광흡수율과 우수한 화학안정성을 가집니다. 이 연구에서는 TiO2의 증착에 따른 광전기화학적 변화를 관찰하기 위해, 0.5 nm 단위로 최대 3 nm까지 증착 후, 전극의 광전기화학적 성능을 평가합니다.16)

2. 실험 방법

2.1. 전극 제조

본 연구에서는 p-type Si (100) wafer 기판을 1.5 × 1.5 cm2 크기로 잘라서 처리합니다. 초기 단계에서는 SDR (saw damage removal) 과정으로 40 % NaOH와 NaClO를 1:1의 비율로 혼합하여 10분간 진행하였다. 이후 RCA (Radio Corporation of America) 클리닝 과정을 진행하였다. 본 연구에서는 SC1 (H2O:NH4OH:H2O2 5:1:1 vol%)과 SC2 (H2O:HCl:H2O2 5:1:1 vol%)를 각각 20분간 진행하였다.

2.2. 박막 증착

이후 TiO2 박막을 성장시키기 위해 ALD 공정을 진행하였다. 이때 사용된 전구체로는 TiCl4 및 H2O이며, 두 전구체를 Ar 가스를 통해 각각 MFC 50, 0.2 pulse time으로 교차로 분사하여 증착했다. 공정 온도 100 °C에서 0.14 nm/cycle 두께로 균일하게 증착했다. ALD 공정을 거쳐 Si wafer 기판에 TiO2 (0.5~3 nm)를 성장시켜 0.5 nm 단위로 증착하였다. 이후, Ar 분위기에서 500 °C로 30분간 열처리(annealing) 공정을 진행하였다.

2.3. 광전기화학 측정

Ag을 backcontact로 사용하여 빛의 영향을 받는 조건에서 전기화학적 측정을 수행하였다. 본 연구에서는 황산(H2SO4)을 전해질로 사용하였고, 농도는 0.5 M으로 설정하였다. 상대전극으로는 백금판을, 기준전극으로는 Ag/AgCl (E = 0.1976 + 0.059 pH)를 사용하였다. 각 광조건은 1.5 Air Mass와 1 Sun으로 설정하였다. 전기화학 측정은 potentiostat (SP-200, BioLogic)를 이용하여 LSV는 -1.5 V에서 시작하여 0.5 V까지의 범위에서 측정되었다.

3. 결과 및 고찰

3.1. 에너지 레벨을 통한 전극 구조

광전기화학 측정을 시작하기 전, Fig. 1을 통해 순수한 Si 전극(bar Si)과 TiO2가 증착된 Si/TiO2 전극의 에너지 밴드 및 potential level을 예측합니다. 여기서, Si와 TiO2, 그리고 수소 환원 전위(H+/H2 = 0 eV)의 energy potential을 표준 수소 전극(normal hydrogen electrode, NHE)을 기준으로 나타냈습니다. Si와 TiO2의 전도대(CB)는 각각 -0.5 eV vs. RHE의 밴드 edge를 가지며, 1.12 eV와 3.2 eV의 밴드갭을 갖습니다.17) 약 3 nm 이하로 증착된 TiO2는 절연체로 기능합니다[Fig. 1(a)]. Si/전해질 접합과 Si/TiO2/전해질 접합에서 Si의 fermi level과 수소 환원 전위 사이의 평형 상태에서 밴드가 하향 굽힘을 보여줍니다[Fig. 1(b, c)]. 이상적인 반도체와 전해질의 직접 접합에서는 개방회로 전위(open circuit potential, OCP)가 0 mV에 수렴하는 반면, Si/TiO2/절연체 접합에서의 OCP는 절연체의 CB band edge와 동일한 값을 보입니다.18)

Fig. 1.

Visualization of energy band diagrams and potential levels: (a) The potential levels between p-type silicon (p-Si), titanium dioxide (TiO2), and the electrolyte, referenced to the standard hydrogen electrode (NHE). (b) Shows the energy band structure formed at the junction between p-Si and the electrolyte. (c) Details the energy band configuration in the p-Si/TiO2/electrolyte triple junction.

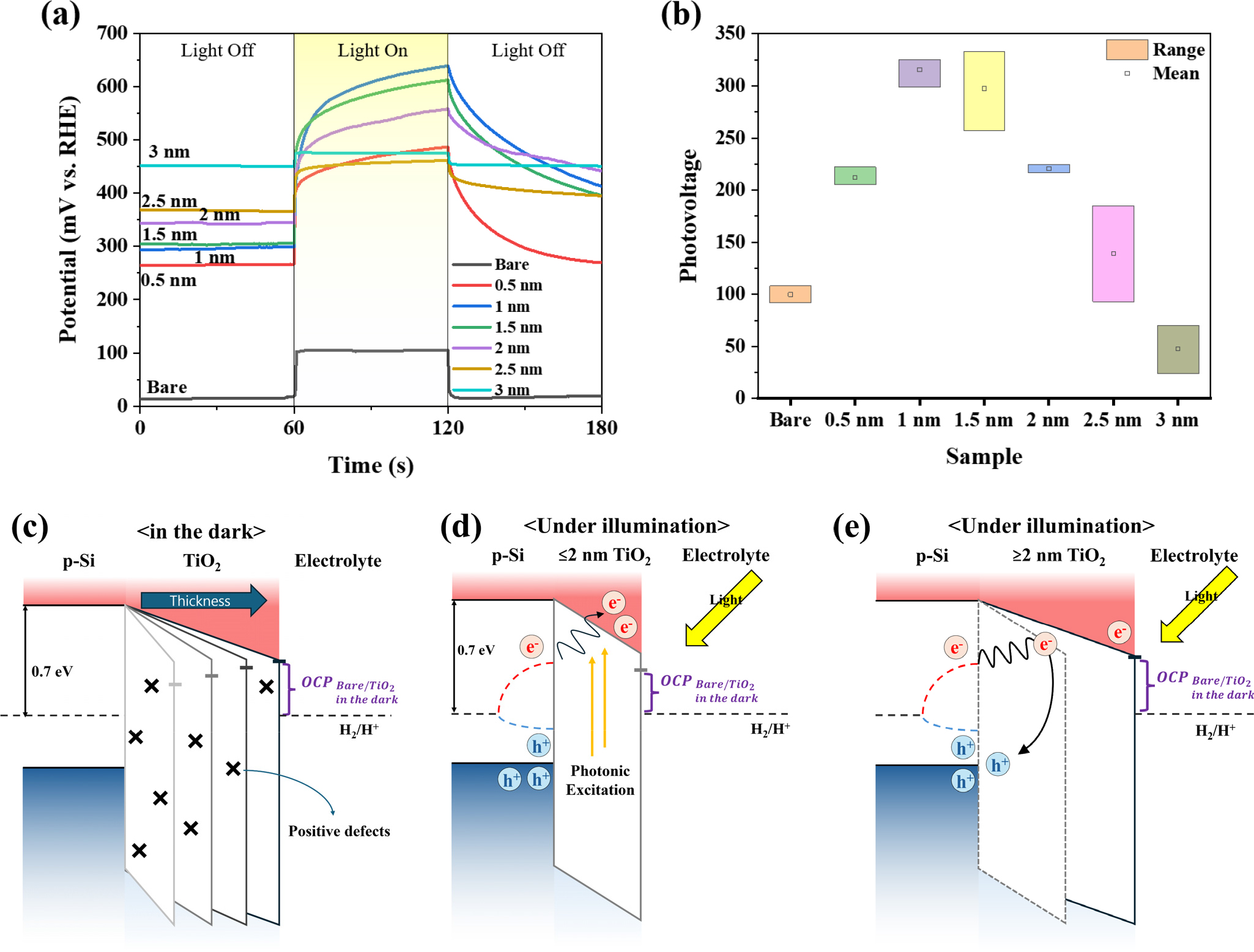

실제 빛 조사에 따른 potential level의 변화와 그 결과로 나타나는 광전압의 변동성에 대한 심층적 분석은 Fig. 2에서 자세히 설명되어 있습니다. Fig. 2(a)에서 보여지듯, 60초 간격으로 조절된 빛의 조사 하에서 개방 회로 상태의 전극 potential level이 어떻게 변화하는지 관찰할 수 있습니다. 순수한 Si 전극(bare Si)의 개방회로전위(OCP)는 이상적인 상태인 0 mV와 비교하여 약간 상이한 10 mV를 보이며, 이러한 차이는 전극과 전해질 계면에서의 전하 및 이온 농도의 불균형에 기인합니다.19,20) Si/TiO2 샘플의 OCP는 초기 기대치였던 500 mV와는 다르게 나타났으며, 빛 조사가 없는 초기 60초 동안 TiO2의 증착 두께가 증가함에 따라 OCP가 점차적으로 이상적인 500 mV에 근접하게 됩니다. 이는 산화물 층 내의 결함 제어를 통해 달성되는 결과로, Fig. 2(c)에서 논의된 바와 같습니다.21)

원자층 증착기법을 활용한 TiO2 산화물의 증착은 반도체 Si/TiO2 계면에서의 미세 구조와 전기화학적 성질에 깊은 영향을 미칩니다. 수 나노미터 두께로 증착된 TiO2는 계면에서 불안정한 SiOx 결합을 형성하며, 이 과정에서 계면에 갇힌 전하와 고정 전하가 발생합니다. 특히, 1 nm 이하의 산화물 층이 여러 증착 사이클을 거치면서 형성될 때, 이러한 과정은 계면에서 고농도의 결함을 유발하게 됩니다.22) 이 결함들은 대부분 양전하(fixed oxide charge, interface trapped charge)를 띠고 있으며, 이로 인해 전극의 포텐셜 레벨이 감소하는 현상을 초래합니다. 하지만, 초기에 얇게 증착된 산화물 층이 시간이 지남에 따라 안정화되면서, 이러한 양전하 결함들은 점차 감소하게 되고, 최종적으로는 이상적인 Si/TiO2/전해질 계면의 개방회로전위(OCP) 값에 근접하게 됩니다.23)

빛의 조사 하에서, bare Si 전극과 Si/TiO2 전극은 서로 다른 전위 변화를 보입니다. Bare Si 전극의 경우, 빛 조사 후 60초 동안 100 mV의 비교적 안정된 전위 값을 유지하는 반면, Si/TiO2 전극은 전위가 포물선 형태로 상승하며, 이는 전극에 축적되는 전하에 의한 결과로 해석됩니다.24) 이러한 전위 상승과 포화 현상은 빛 조사 전과 후의 OCP 차이를 통해 정의된 광전압의 변화에서도 명확히 관찰됩니다[Fig. 2(b)]. TiO2가 증착된 샘플에서 charging에 의한 전극의 potential의 변화를 고려하여 광 조사 전(60초)과 광 차단 직전(120초)의 차이로 광전압을 계산했습니다. 샘플간의 오차와 명확한 경향성 분석을 위해 동일 구조의 다른 샘플로 4회씩 측정하였습니다. 1.5 nm 두께의 TiO2 증착까지는 증착 두께와 광전압이 비례적으로 증가하는 경향을 보이지만, 2 nm를 초과하는 두께에서는 광전압의 감소가 관찰됩니다. 이는 증착된 산화물 층의 charging 용량과 광전자의 계면 이동 가능성에 영향을 미치는 변화를 시사합니다. Fig. 2(d)에서는 광생성 전자가 광전압 조건 하에서 1.5 nm 이하의 TiO2 막을 통해 터널링하여 전해질 계면으로 이동하고 축적되는 현상을 보여주며, 이는 개방 회로 상태에서 Si의 정공과 전해질 계면의 전자 사이에서 발생하는 charging 현상이 점차 포화 상태에 이르는 과정을 나타냅니다.25,26) 이와 유사하게, 2 nm 이상의 TiO2 막에서도 빛에 의한 charging 현상이 발생하지만, 산화물의 증착이 안정화되어 계면 결함이 제어되어도 산화물의 두께가 터널링에 적합한 2 nm를 넘어서면서 전체적인 charging 용량과 광전자의 계면 이동 가능성이 감소하는 것으로 관찰됩니다[Fig. 2(e)].27) 이러한 과정을 통해 광전압의 변화가 동일한 실험 조건에서 어떻게 나타나는지에 대한 깊은 이해를 제공합니다.28)

Fig. 2.

Comparison of photoelectrochemical characteristics and changes in open circuit potential (OCP) upon illumination: (a) OCP measurements of bare Si and Si samples deposited with 0.5~3 nm of TiO2 over a period of 0~180 s, with illumination between 60~120 s. (b) Photovoltage calculated based on the difference in OCP at 60 and 120 s for each sample, with each sample measured four times. (c) Energy diagrams and changes in OCP according to TiO2 deposition thickness without illumination. (d) Energy diagram showing OCP and charge changes for Si samples deposited with TiO2 films of up to 2 nm thickness upon illumination. (e) Energy diagram explaining OCP and charge changes for Si samples deposited with TiO2 films thicker than 2 nm upon illumination.

3.2. 광전기화학 분석

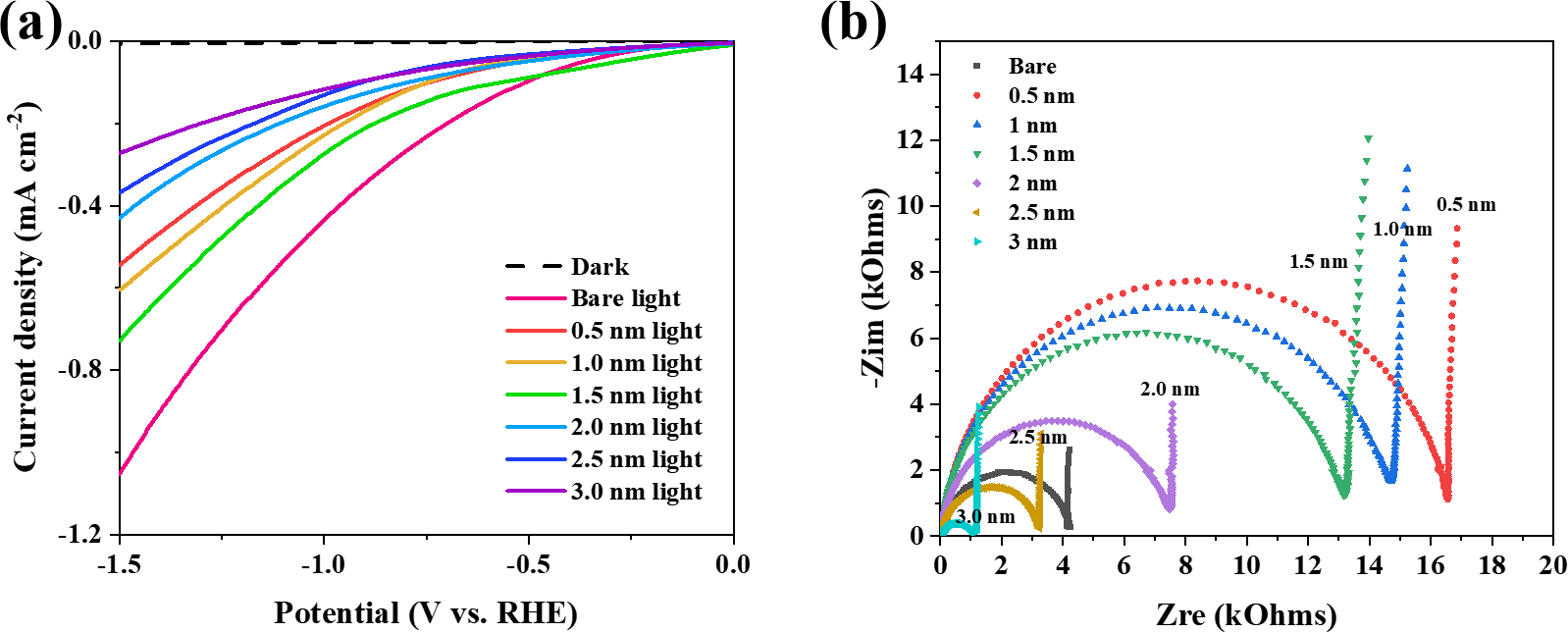

광전기화학 물분해의 효율성 평가를 위해 선형 주사 전압전류법(LSV) 측정 결과를 Fig. 3(a)에 나타냈습니다. 순수한 Si 전극(bare Si)은 -1.23 V vs. RHE에서 최대 -1 mA cm-2의 광전류를 보였으며, 이는 이종접합을 통해 광흡수량을 증가시켜 solar-to-hydrogen (STH) 변환 효율을 높이려는 목표에도 불구하고 광전류가 감소했음을 의미합니다. 이 결과는 에너지 밴드 정렬과 passivation의 부재로 인한 전체 광변환 효율 감소를 시사합니다. 그러나 TiO2 증착을 통해 광흡수량과 광전압의 증가가 확인되었음에도, 이점이 광전류 향상으로 이어지지 않았습니다. 이는 에너지 밴드 정렬 최적화와 적절한 passivation 층의 적용이 광전기화학 시스템 설계에서 중요함을 강조합니다.29,30)

Fig. 3.

Analysis of the photoelectrochemical characteristics of Si/TiO2 electrodes. (a) Shows the linear sweep voltammetry (LSV) curves measured under illumination conditions, representing the photocurrent response of the electrode. (b) Nyquist plot from electrochemical impedance spectroscopy (EIS) performed at open circuit voltage (OCV) under light irradiation, visualizing the impedance characteristics of the electrode/electrolyte interface.

TiO2 증착이 전극/전해질 계면에서의 전하 전달 저항에 미치는 영향을 조사하기 위해 수행된 전기화학적 임피던스 분광법(EIS) 분석 결과는 Fig. 3(b)에 제시되었습니다. 0.5 nm부터 3 nm까지 TiO2의 증착 두께를 증가시킬 때, 전하 전달 저항이 점진적으로 감소하는 경향을 관찰할 수 있었습니다.31) 이는 증착 두께가 증가함에 따라 Fig. 2(c)에서 언급된 바와 같이 산화물 내부의 양전하를 띠는 결함들이 효과적으로 제어되면서 나타나는 현상입니다. 특히, 2.5 nm 이상의 증착 두께에서는 순수한 Si 전극(bare Si)의 전하 전달 저항인 4.2 kΩ보다 더 낮은 저항 값을 보여, 3 nm에서의 passivation 효과를 입증합니다.32)

이 결과는 TiO2 증착이 전극의 전기화학적 성능에 긍정적인 영향을 미칠 수 있음을 시사합니다. TiO2 층의 passivation 효과는 전극/전해질 계면에서의 불필요한 전하 재결합을 줄여 전하 전달 효율을 증가시킵니다.33) 또한, 이는 광전기화학 시스템에서의 광변환 효율을 향상시킬 수 있는 중요한 전략임을 보여줍니다. 따라서, 적절한 두께의 TiO2 증착은 광전기화학 전극의 성능을 최적화하는 데 핵심적인 역할을 할 수 있으며, 이는 향후 광전기화학 시스템 설계 및 개선에 있어 중요한 고려 사항이 될 것입니다.

4. 결 론

본 연구에서는 순수한 Si 전극과 TiO2가 증착된 Si/TiO2 전극을 활용한 광전기화학 물분해의 효율성을 평가하였습니다. 에너지 밴드 및 포텐셜 레벨의 예측을 통해, 전극 구조의 광전기화학적 성능에 대한 이해를 심화시켰으며, 이종접합을 통한 광흡수량의 증가가 solar-to-hydrogen (STH) 변환 효율에 미치는 영향을 조사하였습니다. TiO2 증착이 광흡수량과 광전압의 증가를 가져오긴 했으나, 에너지 밴드 정렬과 passivation의 부재로 인해 전체적인 광변환 효율은 기대에 미치지 못했습니다.

그럼에도 불구하고, EIS 분석을 통해 TiO2 증착이 전극/전해질 계면에서의 전하 전달 저항을 점진적으로 감소시키며, 특히 3 nm에서의 passivation 효과를 입증함으로써, 전극의 전기화학적 성능 향상에 기여함을 확인하였습니다. 이 결과는 TiO2 증착이 광전기화학 전극의 성능을 최적화하는 데 중요한 전략이 될 수 있음을 보여줍니다.

결론적으로, 이 연구는 광전기화학 물분해 시스템의 광변환 효율을 향상시키기 위한 전극 구조 설계 및 최적화에 있어 에너지 밴드 정렬과 적절한 passivation 층의 적용이 중요함을 강조합니다. 또한, TiO2 증착에 의한 전하 전달 저항 감소 및 passivation 효과는 광전기화학 시스템 설계 및 개선에 있어 유용한 지침을 제공합니다. 향후 연구에서는 에너지 밴드 정렬 최적화 및 효과적인 passivation 방법에 대한 추가적인 연구가 필요할 것으로 보이며, 이를 통해 더욱 효율적이고 안정적인 광전기화학 시스템의 구현이 가능할 것입니다.