1. 서 론

2. 실험 방법

3. 결과 및 고찰

3.1. 열처리(STD/MIN/MAX) 경도, 수지상 조직 및 크리프 수명 비교

3.2. 열처리(STD/MIN/MAX) SEM 미세조직 및 Mapping/EDS 성분 분석 비교

3.3. 열처리 및 크리프에 의한 표면층 형성 기구 고찰

4. 결 론

1. 서 론

초내열합금 재질의 가스 터빈 블레이드는 고온, 고압 및 산화 분위기에서 작동하여 표면 산화를 비롯한 부식/크리프/피로와 같은 다양한 손상을 당한다.1,2) 블레이드 표면 산화는 부식 피트나 피로 및 크리프 균열의 시초로 작용하기 때문에 반드시 제어해야 할 요소이다. 이를 위해 블레이드 표면에 코팅을 적용하거나 초내열합금 성분 조절로 내산화성 개선을 꾀한다.

초내열합금 터빈 블레이드의 고온에서 표면의 산화는 ① Cr 및 Ti에 의한 표면 부동태 산화층 형성과 ② Al 확산-out에 의한 Al 산화층 형성의 두 가지 형태로 구성된다.3,4) 여기에서 ①번의 Cr/Ti 부동태 산화층은 오히려 내산화성 개선에 도움을 주지만, ②번의 Al 산화층은 표면 부식 피트 유발과 피로/크리프 균열 전파로 블레이드 손상을 가속시킬 수 있어 이에 대한 대책이 필요하다.

초내열합금의 표면 신화는 합금 원소 산화 반응에 의한 확산 이동에 영향을 받는다. 이중에서 Al은 표면에 Al2O3 산화물을 적극적으로 생성하며 표면으로 확산 이동한다.5,6,7) 이러한 Al2O3 산화물은 거친 표면 피트로 형성되어 블레이드 사용 성능을 저하시킨다. 그런데 합금 원소 중의 Cr 성분은 Al 산화물의 해로운 성질을 완화시키는 역할을 담당한다.8,9) 이것은 Cr이 Cr 부동태 산화층 형태로 Al 산화물과 동시에 생성되어 Al 산화층에 의한 피트를 저지하는 방어선 역할을 하기 때문이다.8,9,10,11) 따라서 초내열합금의 내산화 특성은 일반적으로 Cr 함량이 높을수록 우수한 것으로 알려져 있다.12,13,14) 초내열합금 표면 산화는 Al 산화층 직하에 γ' 석출상이 사라지는 PFZ (precipitate free zone) 형성을 동반한다.5,6,7,8,9,10) 이것은 γ' (Ni3Al) 주요 성분인 Al이 확산-out 되면서 γ'이 γ상으로 분해되기 때문이다.

그런데 Cr 함량이 비교적 적은 CM247LC (8Cr)이나 CMSX4 (6Cr) 등은 일방향 및 단결정 응고로 제조되는데, 이들에 대한 고온 표면 산화 연구가 비교적 적다. 또한 이들 합금의 방향성 응고 및 산화와 연관되는 표면층 PFZ와 γ' 조대화 현상 등 미세조직 변화에 대해 고찰된 바가 거의 없다.

본 연구에서 터빈 블레이드 소재인 초내열합금 CM247LC의 982 °C에서 크리프 시험된 시험편의 그립과 표점 거리 부위에 대한 표면 산화 및 PFZ 현상을 관찰하였다. 이에 따른 합금 성분 원소의 확산 이동의 분석과 미세조직 구성의 변화를 분석하였다. 이를 통하여 CM247LC의 표면 산화 및 표면층 미세조직 변화를 고찰하고 이것이 재질의 크리프 및 고온 특성에 미치는 영향성 평가 고찰에 활용하고자 하였다.

2. 실험 방법

본 연구에 사용된 시험편은 가스 터빈 블레이드 재질의 일방향 응고 DS CM247LC이며, 이것의 대표적인 화학 성분은 Table 1과 같다.

Table 1.

Typical chemical composition of DS CM247LC.

| Ni | Cr | Co | W | Mo | Ti | Al | Ta | Hf | C | B | Zr |

| Bal. | 8 | 9 | 10 | 0.5 | 0.7 | 5.6 | 3.2 | 1.4 | 0.07 | 0.015 | 0.007 |

분석에 사용된 시험편은 주조 후 세 가지 방식으로 standard (STD), minimum (MIN) 및 maximum (MAX) 모사 열처리된 후 982 °C/180 MPa 조건에서 크리프 시험한 것이다. 모사 열처리는 표준의 STD 방식(1,250 °C/2 h + 1,080 °C/2 h +870 °C/2 h)에 대하여 -10 °C의 MIN와 +10 °C의 MAX 열처리 방식을 추가한 것이다. 크리프 시험에서 평균 파단 수명은 STD (209 h), MIN (184 h) 및 MAX (244 h)로 측정되었는데 본 연구에서 파단 수명 차이에 대해서는 언급하지 않는다.

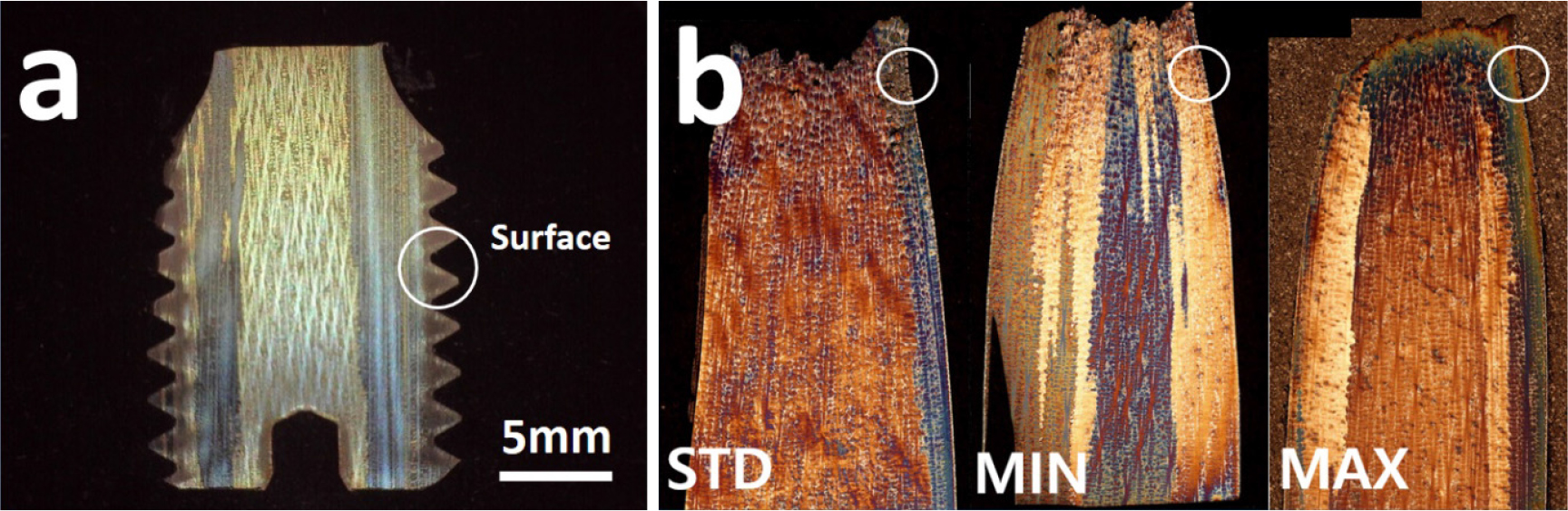

모사 열처리 크리프 시험편 중에서 그립 부위는 Fig. 1(a)와 같이 응력이 가해지지 않은 “모사 열처리 + 고온 노출 상태(982 °C)”로 볼 수 있으며, 게이지 부위는 Fig. 1(b)와 같이 크리프 응력이 가해진 ② 모사 열처리 + 고온 응력 상태(982 °C/180 MPa)로 간주된다. 본 연구에서는 세 종류의 모사 열처리(STD/MIN/MAX) 후 982 °C/180 MPa 크리프 시험한 시험편의 “모사 열처리 + 고온 노출 상태”인 그립 부위에 대한 표면부를 분석하였다.

모사 열처리 후 크리프 시험편의 미세조직은 광학현미경(OLYMPUS BX51M, Olympus, Japan)과 주사전자현미경(JEOL JP/JSM-7500F, JEOL, Japan)을 이용하여 분석하였다. 또한 표면 생성물 및 미세조직 상의 성분은 AMETEK EDAX ELITE (AMETEK, USA) 기종의 EDS (energy dispersive spectroscopy) 및 mapping 기법으로 분석하였다. 이를 통하여 각 미세조직에 분포하는 성분을 측정하였다.

3. 결과 및 고찰

3.1. 열처리(STD/MIN/MAX) 경도, 수지상 조직 및 크리프 수명 비교

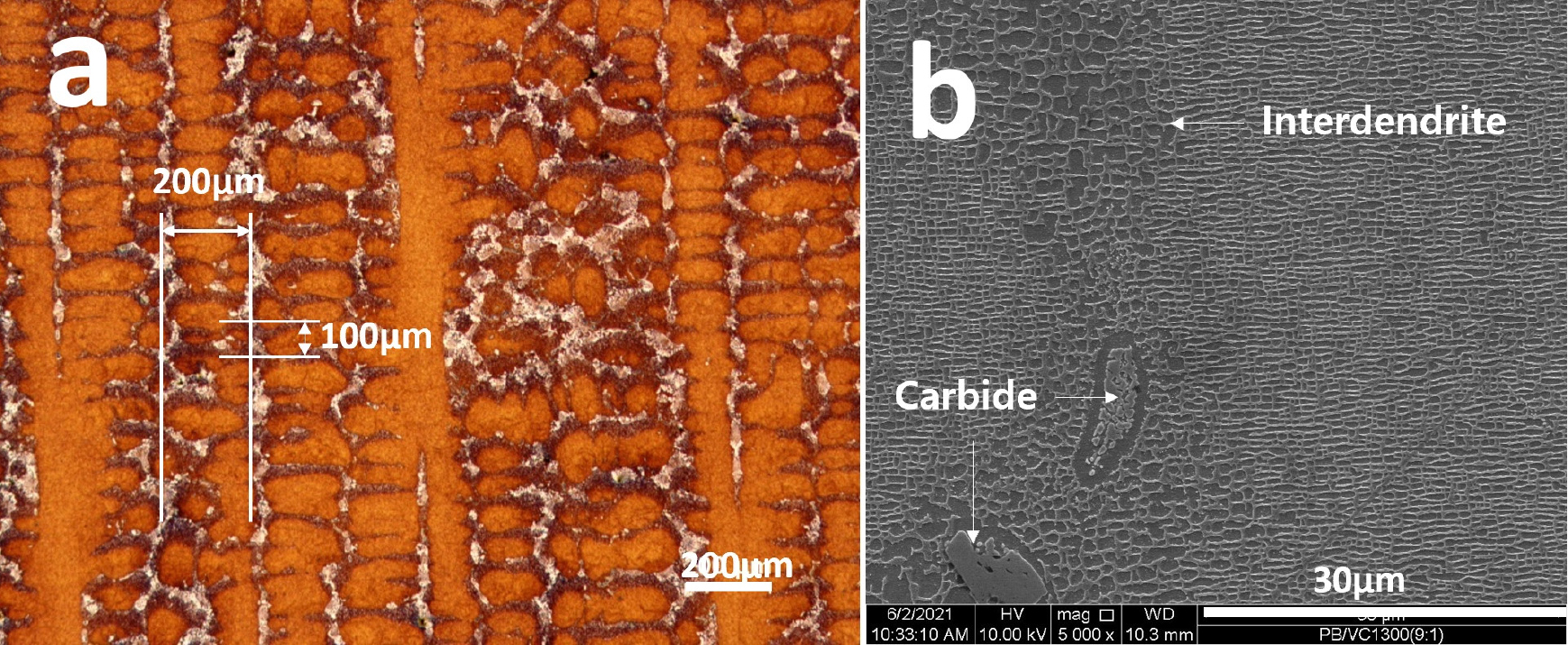

초내열합금 CM247LC 열처리 조건에 대한 미세조직은 Fig. 2와 같다. Fig. 2는 STD 조건 크리프 시험편의 그립부로부터 관찰된 조직인데 광학현미경 조직으로부터 약 200 µm 간격의 수지상으로 구성되는 것을 알 수 있다[Fig. 2(a)]. 또한 주사전자현미경 관찰로부터 수지상간 영역에는 조대한 수지상간 γ' 상 및 1차 탄화물로 구성된 것이 확인된다[Fig. 2(b)]. 이러한 양상은 MIN 및 MAX 열처리 조건에서도 유사하게 관찰된다.

초내열합금 CM247LC 각 열처리 조건에 대한 크리프 및 경도 시험 결과는 Table 2와 같다. 표에서 크리프 파단수명은 MAX (242 h) > STD (217 h) > MIN (190 h) 순서로 측정되어 용체화 및 시효처리 온도가 높은 열처리의 크리프 수명이 비교적 긴 것을 알 수 있다. 또한 경도값도 MAX (423 HV) > STD (399 HV) > MIN (384 HV) 순서로 측정되어, 각 열처리의 기지가 보유하는 경/강도가 크리프 수명에 영향을 미치는 것으로 추정된다.

Table 2.

Creep rupture time (982 °C/180 MPa), strain and hardness of STD/MIN/MAX HT.

| Sample | Rupture time (h) | Strain (%) | Hardness (HV) |

| STD-Av. | 217 | 25 | 399 |

| MIN-Av. | 190 | 26 | 390 |

| MAX-Av. | 242 | 25 | 424 |

3.2. 열처리(STD/MIN/MAX) SEM 미세조직 및 Mapping/EDS 성분 분석 비교

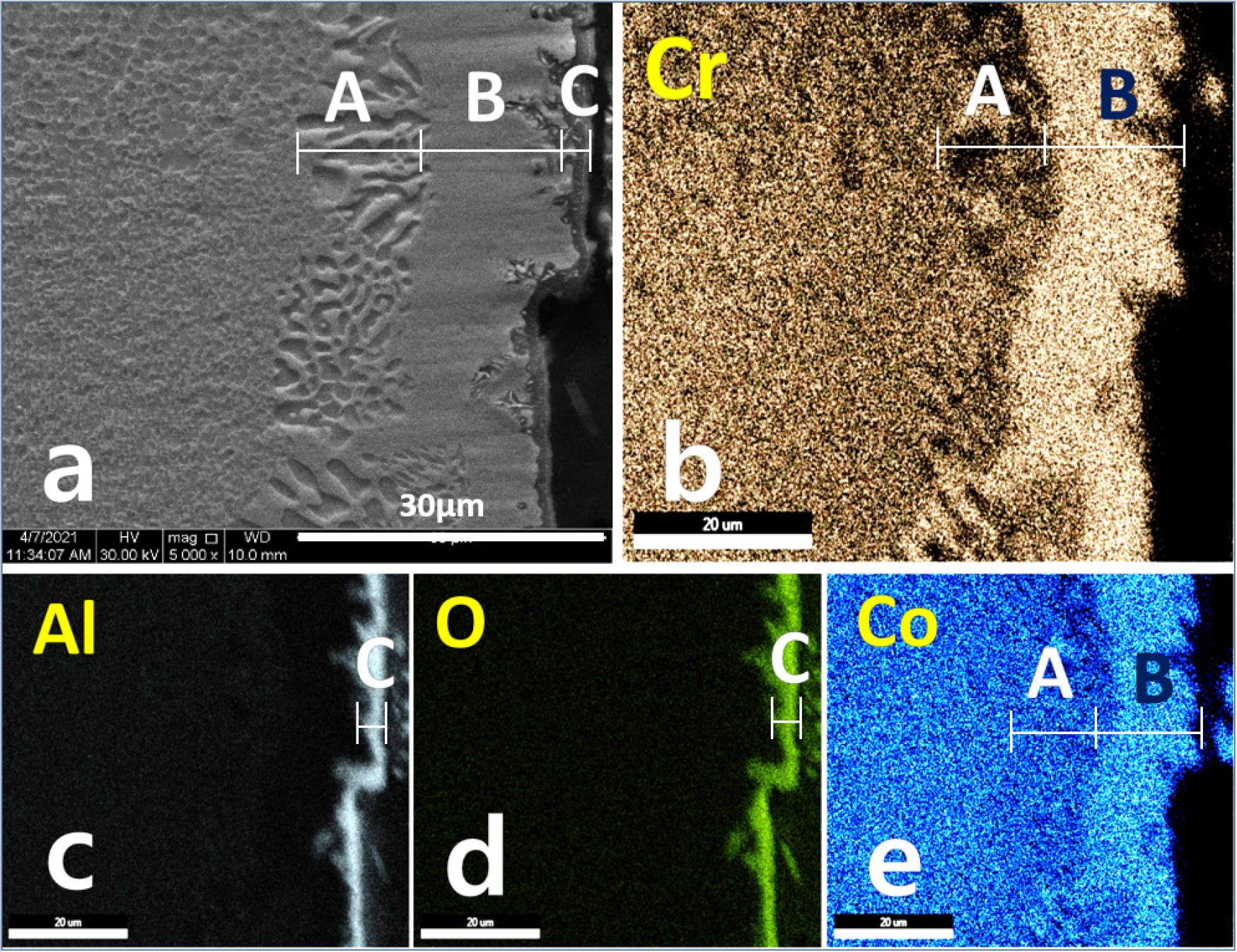

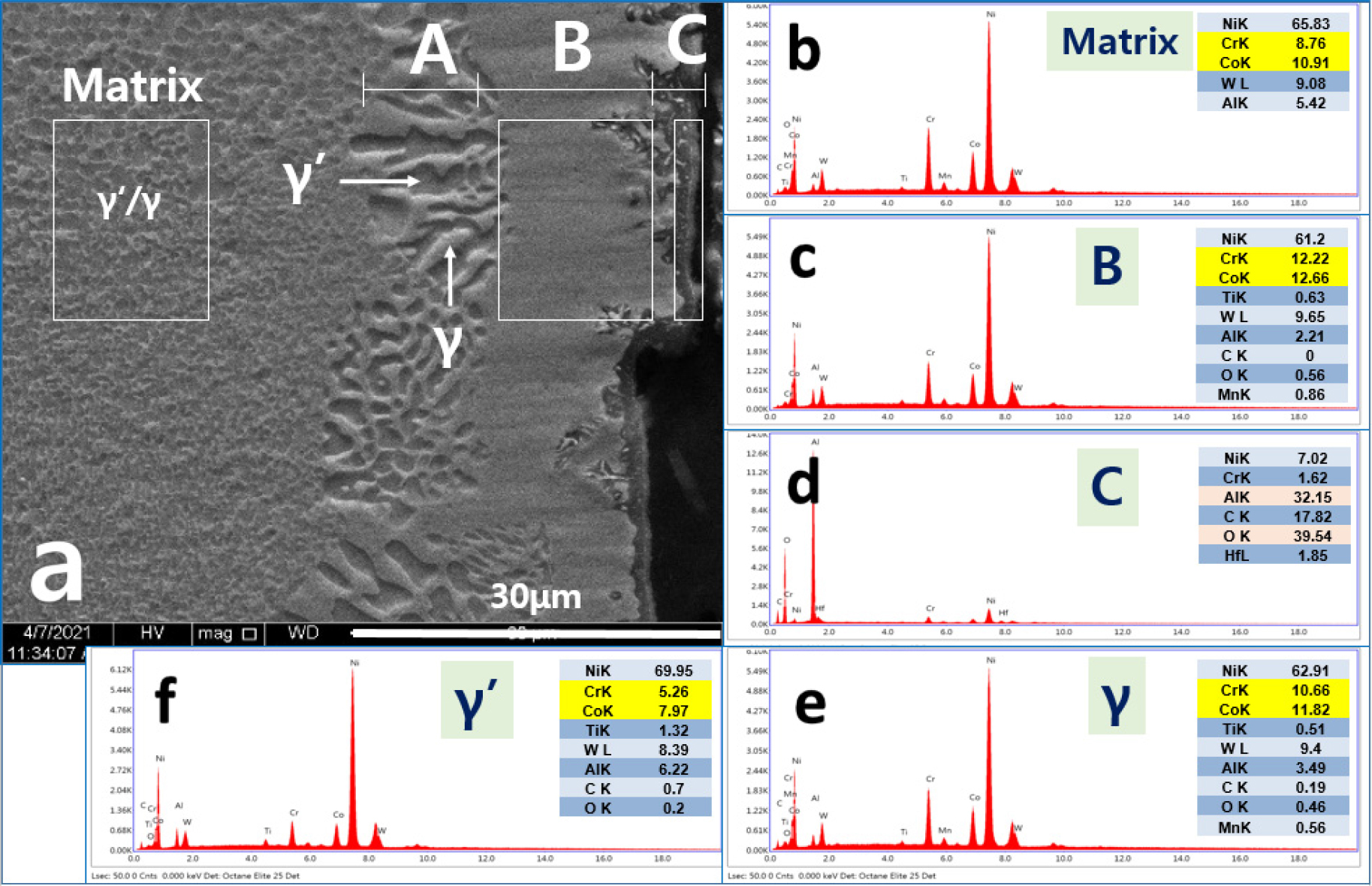

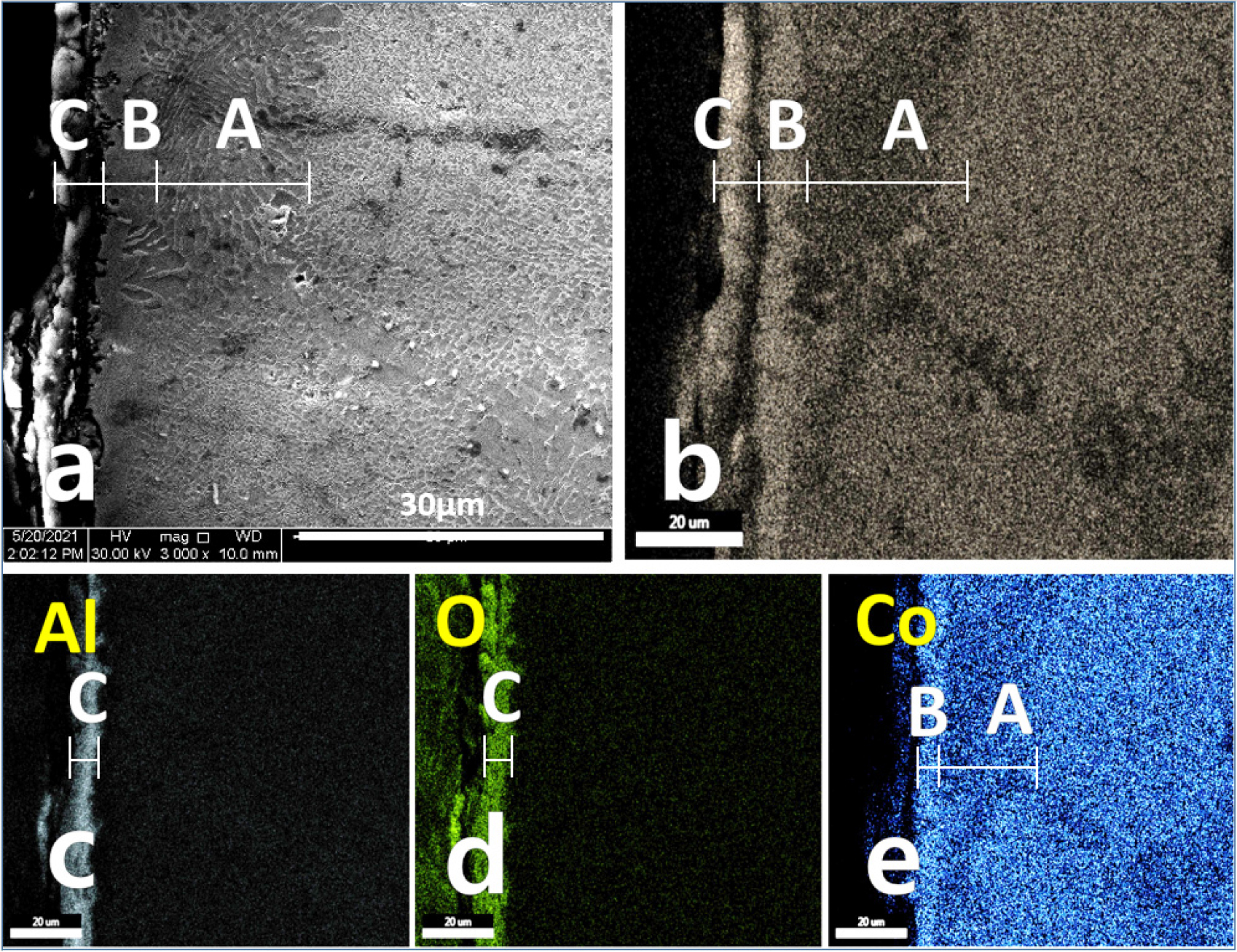

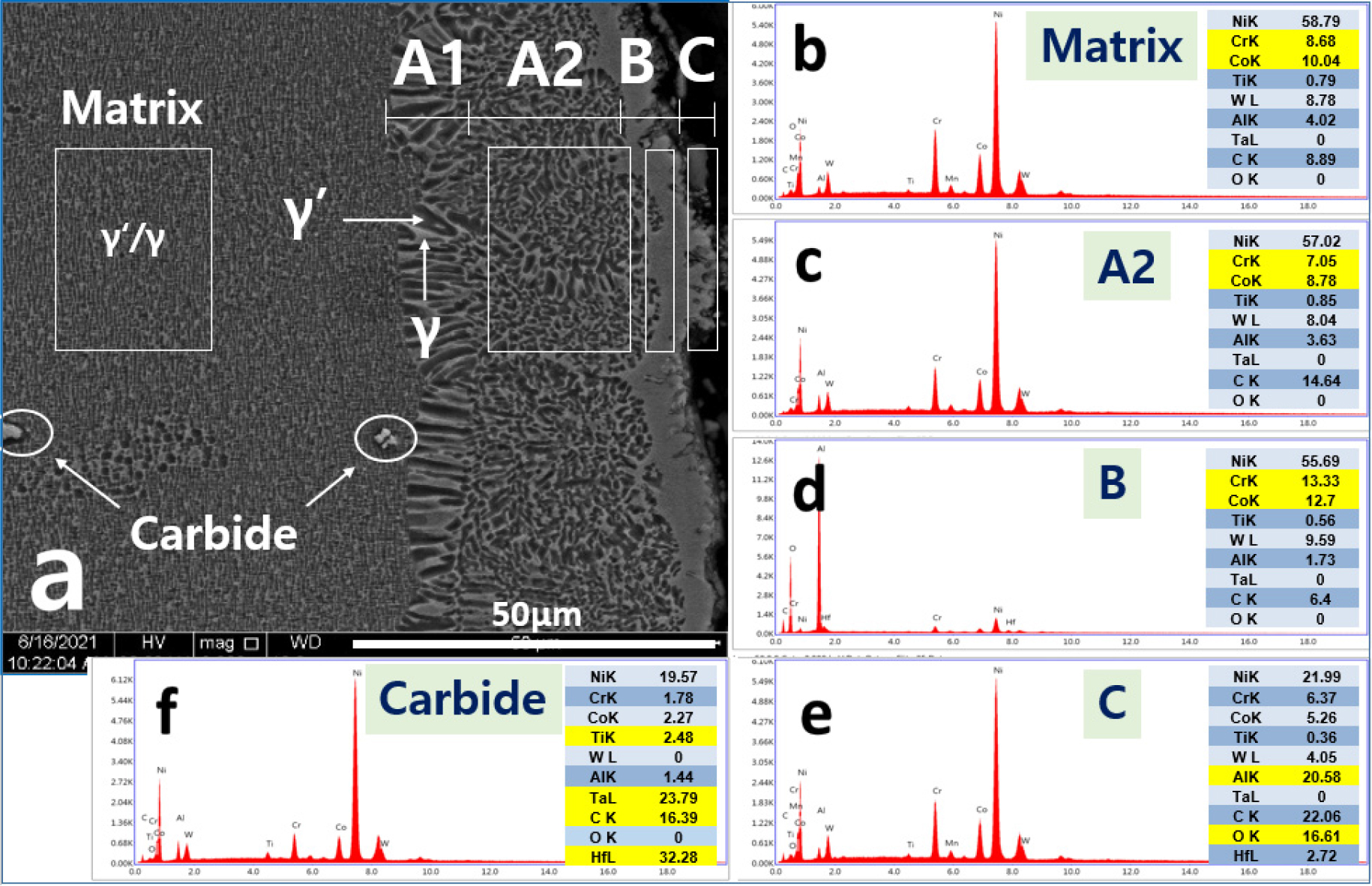

초내열합금 CM247LC STD 열처리의 크리프 시험편 그립부에 대한 SEM 미세조직과 mapping 및 EDS 성분 구성은 Fig. 3 and 4와 같다. Fig. 3(a)와 Fig. 4(a)는 STD 조건 미세조직을 보여 주는 것인데, 미세조직은 표면으로부터 산화층의 “C”, γ' 석출물 고갈지역(precipitate free zone, PFZ)인 “B”, γ' 석출상 조대화 지역인 “A” 및 일반 기지 조직의 순서로 구성되는 것을 알 수 있다. 즉 크리프 시험편 그립부에는 Fig. 3(a), Fig. 4(a)와 같이 약 30 µm 폭의 표면 반응층 발생이 확인된다.

Fig. 3(a)의 STD 표면층에 대한 mapping 분석[Fig. 3(b-e)]에서 먼저 산화층 “C”에는 Al/O 성분이 집적되어 있고, PFZ “B”에는 Cr/Co 성분이 집적된 것으로 분석된다. 또한 γ' 석출상 조대화 “A”에는 Cr/Co 성분이 결핍된 것으로 측정된다. 이것은 Fig. 4(a)의 STD 표면층에 대한 EDS 분석[Fig. 4(b-f)]에서 이와 같은 “C”, “B” 및 “A” 지역의 각 성분 집적과 결핍은 Fig. 3의 mapping 분석 결과와 일치하는 것으로 나타난다. 특히 “A” 지역의 γ'과 γ이 고Cr/고Co와 저Cr/저Co 성분으로 구성된 것을 차별하여 보여 준다. 즉 mapping 분석으로 제시된 “A” 지역의 Cr/Co 성분 결핍은 조대한 γ'/γ 조직 구성에 기인되는 것으로 볼 수 있다.

초내열합금 CM247LC MIN 열처리의 크리프 시험편 그립부에 대한 SEM 미세조직과 mapping 분석 결과는 Fig. 5와 같다. Fig. 5(a)에서 미세조직은 표면으로부터 산화층의 “C”, γ' 석출물 고갈지역(precipitate free zone, PFZ)인 “B”, γ' 석출상 조대화 지역인 “A” 및 일반 기지 조직의 순서로 구성되는 것을 알 수 있다. 이것은 STD 열처리와 동일한 표면 조직 구성으로써 크리프 시험편 그립부에는 약 30 µm 폭의 표면 반응층이 확인된다.

Fig. 5(a)의 MIN 표면층에 대한 mapping 분석[Fig. 5(b-e)]에서 산화층 “C”에는 Al/O 성분이 집적되어 있고, PFZ “B”에는 Cr/Co 성분이 집적된 것으로 분석된다. 또한 γ' 석출상 조대화 “A”에는 Cr/Co 성분이 결핍된 것으로 측정된다. 이것은 앞의(Fig. 3) STD 조건의 mapping 분석 결과와 거의 일치하는데, “B” (PFZ) 폭이 10 µm 이하로 감소하는 것과 동시에 “A” 지역의 γ' 석출상 조대화가 표면으로부터 빠르게 발생되는 차이를 보인다.

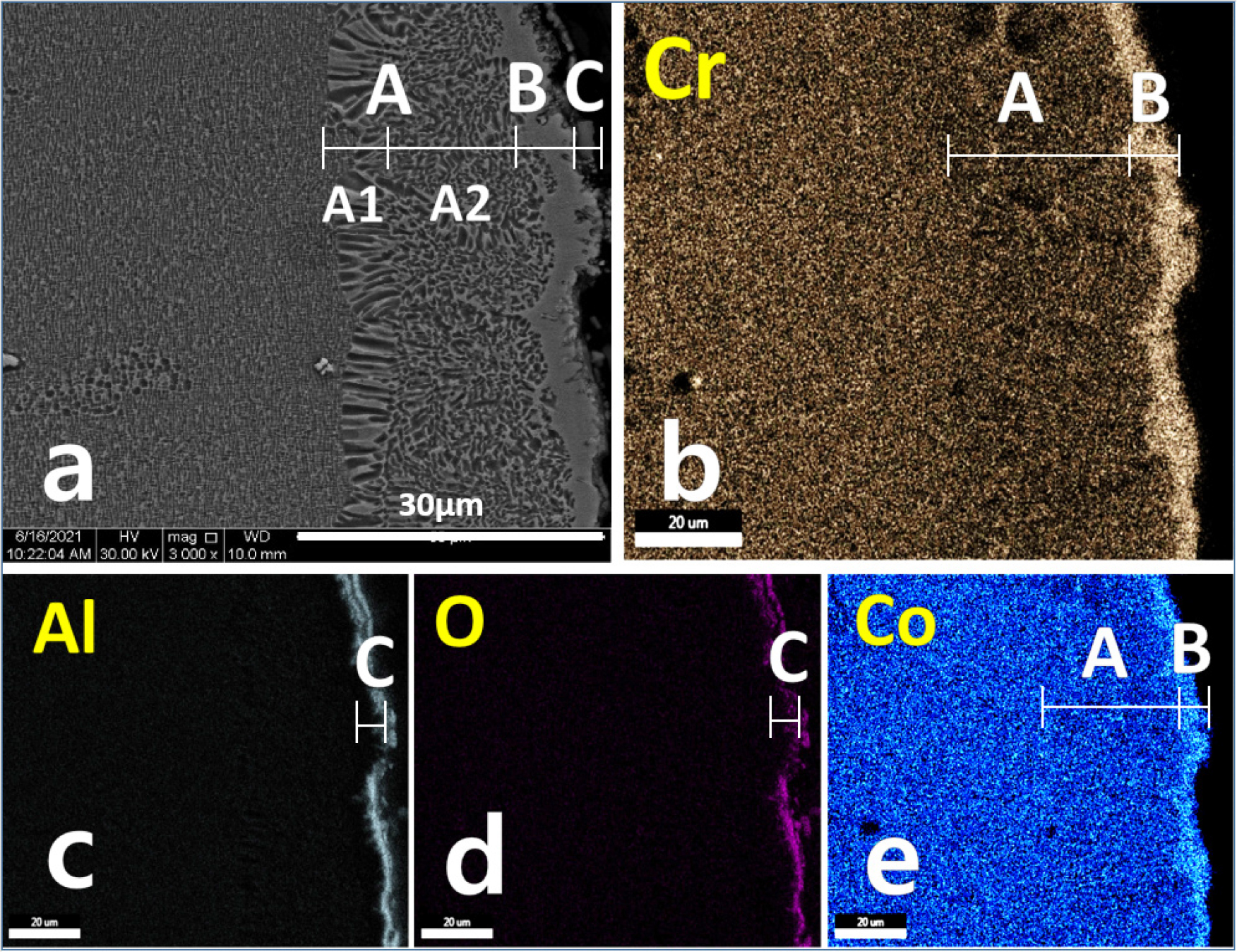

초내열합금 CM247LC MAX 열처리의 크리프 시험편 그립부에 대한 SEM 미세조직과 mapping 및 EDS 성분 구성은 Figs. 6 and 7과 같다. Fig. 6(a)와 Fig. 7(a)는 MAX 조건 미세조직을 보여 주는 것인데, 이것은 앞의 STD 및 MIN 미세조직 구성과 거의 유사하게 크리프 시험편 그립부에는 모든 열처리에서 공통적으로 약 30 µm 폭의 표면 반응층 발생이 확인된다. 즉 Fig. 6(a)와 Fig. 7(a)에서 미세조직은 표면으로부터 산화층의 “C”, γ' 석출물 고갈 지역(precipitate free zone, PFZ)인 “B”, γ' 석출상 조대화 지역인 “A” 및 일반 기지 조직의 순서로 구성되는 것을 알 수 있다.

Fig. 3(a)의 STD 표면층에 대한 mapping 분석[Fig. 6(b-e)]에서 산화층 “C”에는 Al/O 성분이 집적되어 있고, PFZ “B”에는 Cr/Co 성분이 집적된 것으로 분석된다. 또한 γ' 석출상 조대화 “A”에는 Cr/Co 성분이 결핍된 것으로 측정된다. 이것은 Fig. 7(a)의 MAX 표면층에 대한 EDS 분석[Fig. 7(b-f)]에서 이와 같은 “C”, “B” 및 “A” 지역의 각 성분 집적과 결핍은 Fig. 6의 mapping 분석 결과와 일치하는 것으로 나타난다. 또한 [Fig. 7(b-f)]에서 1차 탄화물은(Ti, Ta, Hf) 구성의 탄화물인 것으로 확인된다.

그런데 MAX 조건의 조직이 STD/MIN 조건과 다른 것은 Fig. 6에서 γ' 석출상 조대화의 “A” 지역 형상이 Fig. 7과 같이 “A1” 및 “A2”로 구분된 것이다. 즉 “B” (PFZ) 경계의 “A2” 지역은 불규칙 양상의 γ' 석출상 조대화가 이루어진 반면에 기지 경계의 “A1” 지역은 크리프 시험편 가로 방향으로 γ' 석출상 성장이 일어난 것을 알 수 있다.

3.3. 열처리 및 크리프에 의한 표면층 형성 기구 고찰

3.3.1. “C” → 표면 산화층

초내열합금 CM247LC에 대한 모든 열처리(STD/MIN/MAX) 조건의 크리프 시험편 그립부 표면에는 Figs. 3, 4, 5, 6, 7과 같이 수 µm 두께의 산화층이 형성되었다. 산화층의 주요 성분은 Al으로써 이것이 Al2O3 산화물인 것으로 추정된다. 초내열합금의 Al 산화물 형성은 많은 연구에서 보고되었는데, 합금 성분 중에서 표면 산화층에는 Al 외에도 Cr과 Ti이 참여하는 것으로 알려져 있다.3,4) 그런데 본 연구의 CM247LC의 고온 크리프 시험편 표면 산하층에는 이러한 Cr과 Ti 성분이 관찰되지 않았다 이것은 CM247LC의 Cr 및 Ti 성분이 각각 8 % 및 1 % 미만으로 다른 초내열합금에 비하여 적게 포함되어 있기 때문인 것으로 판단된다.

3.3.2. “B” → γ' 석출물 고갈 지역(precipitate free zone, PFZ)

초내열합금 CM247LC에 대한 모든 열처리(STD/MIN/MAX) 조건의 크리프 시험편 그립부 표면 산화층 직하에는 Figs. 3, 4, 5, 6, 7과 같이 10~20 µm 폭의 γ' 석출물이 고갈된 PFZ가 형성되었다. PFZ 형성 원인은 합금 원소 중에서 Al 성분이 고온 크리프 산화에 의해 표면으로 확산되고 표면의 Al 산화물을 형성한 것에 기인한다. 즉 초내열합금 기지에 형성된 γ' (Ni3Al) 성분인 Al이 표면 산화층으로 빠져 나가면서 γ' 석출물 고갈 지역이 형성된 것으로 해석된다.5,6,7) 그리고 PFZ에는 Cr/Co 성분 집적이 관찰된다. 이것은 PFZ가 γ' 대신에 Cr/Co 함량이 높은 γ상으로 구성된 것을 의미한다.8,9,10)

3.3.3. “A” → γ' 석출상 조대화 지역

초내열합금 CM247LC에 대한 모든 열처리(STD/MIN/MAX) 조건의 크리프 시험편 그립부 산화층/PFZ 직하에는 Figs. 3, 4, 5, 6, 7과 같이 10~30 µm 폭의 γ' 석출상 조대화 지역이 관찰된다. 이 지역은 mapping/EDS 분석 결과와 같이 조대한 γ' 석출상이 크리프 시험편 가로 방향 약 10 µm 길이로 성장된 형상으로 구성된다.15) 그리고 mapping/EDS 분석 결과와 같이 γ' 석출상에는 Cr/Co 성분이 결핍되어 Figs. 3, 4, 5, 6, 7과 같이 PFZ에 비하여 Cr/Co 성분이 낮은 지역으로 관찰되는 것이다.

이와 같이 표면층에 산화층/PFZ와 더불어 γ' 석출상 조대화 지역이 형성되는 원인으로 몇 가지 요인이 제시되고 있다. γ' 석출상이 가로 방향으로 조대화(rafting) 되는 것은 시험편 세로 방향으로 작용하는 응력이 존재해야 하며 이것의 근원을 유추해야 한다. 이러한 요인으로는 시험편 가공과 방향성 응고 중 잔류하는 응력을 들 수 있다.6,15) 그런데 시험편 가공의 잔류응력은 대체로 표면 내부 수 µm 정도 영향을 미치는 것으로 보이기 때문에, 본 연구의 γ'-rafting 현상은 주로 방향성 응고 잔류응력에 기인하는 것으로 보여진다. 물론 크리프 시험의 응력도 γ' 조대화에 영향을 줄 수 있지만 여기서는 크리프 시험편 그립부에 해당하기 때문에 크리프 응력 효과는 적을 것으로 예상된다.

본 연구에 포함되지 않았지만 크리프 시험편 그립부와 비교되는 게이지 부위의 표면 산화층, PFZ 및 γ' 조대화 현상은 추후 분석을 수행할 예정이다. 또한 표면층 재결정 현상 및 각 열처리에 따른 기지 조직의 γ'/γ 구성과 크리프 수명 비교를 고찰할 예정이다.

4. 결 론

초내열합금 CM247LC의 크리프 시험(982 °C/180 MPa)에서 시험편 그립 부위에 발생한 표면 산화와 표면층 미세조직 변화를 분석/고찰한 결과 다음과 같은 결론이 도출되었다.

초내열합금 CM247LC의 모든 열처리(STD/MIN/MAX) 조건을 거친 크리프 시험편 그립부 표면은 3층 구조로 이루어져 있는데, 최외각의 표면 산화층은 수 µm 두께의 Al 산화물로 구성되어 있다. 표면 산화층 직하에는 γ' 성분인 Al이 빠져나가 γ' 석출물이 고갈된 PFZ이 형성되어 있는데, 그 폭은 10~20 µm이며 이 지역에는 γ 성분인 Cr/Co 원소가 집적되어 있다.

그리고 PFZ 직하에는 폭 10~30 µm의 γ' 석출상 조대화 지역이 형성되어 있다. 이 지역은 Cr/Co 결핍의 조대 γ'과 Cr/Co 집적의 γ 지역으로 구분된다. γ' 석출상 조대화는 크리프 시험편 세로 방향으로 성장하였다. 이러한 γ'-rafting 현상은 방향성 응고 과정 중에 잔존하는 잔류응력에 기인한 것으로 보여 진다.