1. 서 론

2. 실험 방법

2.1. Al-Co/AlN-Co 다층 박막

2.2. Al-N/AlN-Co 다층 박막

3. 실험 결과

3.1. 증착된 Al-Co/AlN-Co 다층 박막의 일반적인 특성

3.2. 열처리 효과

3.3. Al-N/AlN-Co 다층 박막의 일반적인 특성

3.4. Al-Co/AlN-Co 다층 박막의 전도 메커니즘

4. 고 찰

4.1. Al-Co/AlN-Co 다층 박막의 결정화 거동

4.2. 나노결정 다층 박막의 연자성 특성

5. 결 론

1. 서 론

고주파 연자성 Ni, Fe, Co-base 박막은 일반적으로 나노결정 및 비정질 합금으로 개발되었다.1,2,3,4,5,6,7,8,9) 이와 같은 Ni, Fe, Co-base 박막은 수십 MHz의 고주파까지 매우 우수한 주파수 의존성을 나타낸다. 이러한 특성은 나노결정 및 비정질상태의 미세구조적 특성으로 인해 발생하는 적당한 자기 이방성과 상당히 높은 전기저항률에서 비롯되며, 이러한 박막을 인덕터, 고주파 변압기, 자기기록 헤드와 같은 실제 응용분야에 적용하면 이러한 전기장치의 성능을 크게 향상시킬 수 있다고 판단된다. 그래서 자기특성을 더욱 향상시키기 위해 나노결정질 합금과 비정질 합금으로 구성된 다층 박막에 대하여 연구하였다.

세라믹을 중간층으로 하는 퍼멀로이 다층 박막의 연자성 특성을 연구한 결과가 보고10,11,12)되었으며, Fe-base 다층 FeN/N, FeN/CoZrRe, FeN/NiFe, FeN/NiFeCo, FeN/SiO2 박막의 연자성 특성을 개선하기 위한 연구결과도 보고되었다.13,14,15,16,17,18) 그러나 Co-base 다층 박막의 자기특성, 저항률 및 보자력에 대한 체계적인 연구는 아직까지 보고된 바가 없다. 이전 연구에서 저자들은 Co-base 박막이 우수한 포화자화 및 높은 저항률을 가진 강자성 특성을 나타낸다고 보고하였다.19,20,21,22,23,24,25,26,27,28) 또한 저자들은 대향 타겟형 스퍼터링 시스템(two-facing-target type sputtering, TFTS)을 사용하여 증착한 박막이 1 kOe의 자기장에서 22-94 Oe의 더 큰 보자력을 나타냈다는 것을 발견하였다. 따라서 TFTS를 사용하여 다층 박막을 제작하고 입자크기를 더욱 최적화하여 특성을 개선함으로써 이와 같은 다층 박막의 보자력을 향상시킬 수 있다고 판단되었다. 따라서 본 연구에서는 TFTS를 이용하여 Al-Co/AlN-Co 및 Al-N/AlN-Co 다층 박막을 증착하고, 미세구조와 자기적, 전기적 특성을 조사하여 Al-Co 또는 Al-N을 중간층으로 삽입하면 보자력을 효과적으로 감소시키고, 상대적으로 높은 저항을 갖는 박막을 제작할 수 있을 것으로 기대하여 조사를 진행하였다.

2. 실험 방법

2.1. Al-Co/AlN-Co 다층 박막

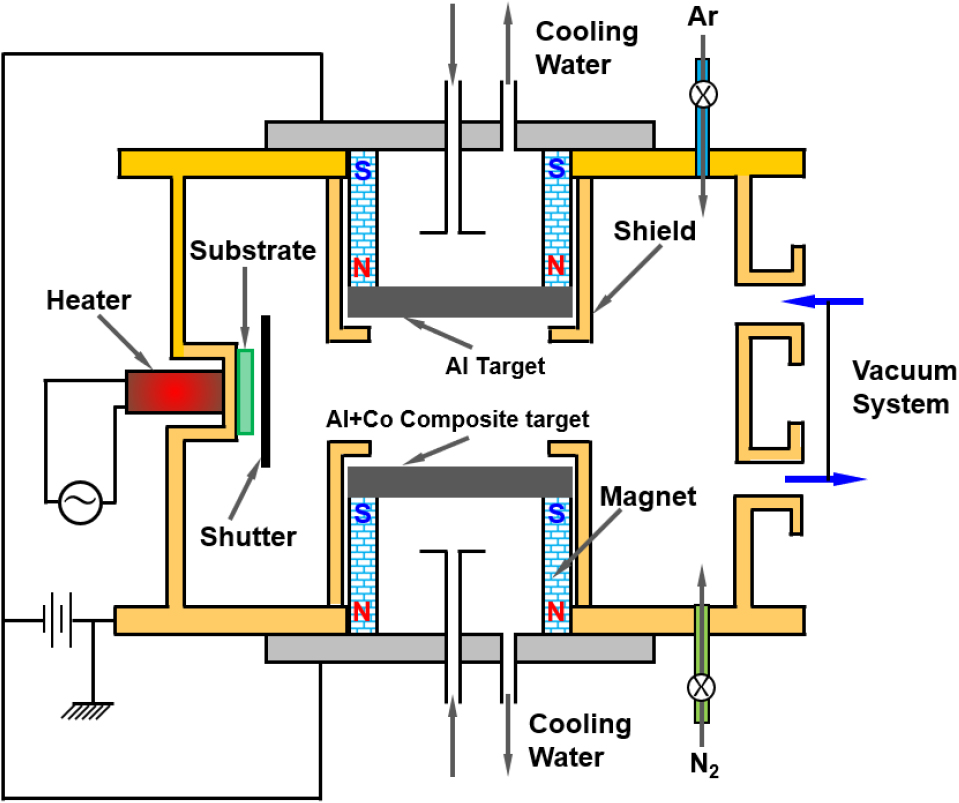

이전 연구에서 보고한 바와 같이 정해진 증착조건을 적용하여 Al-Co/AlN-Co 박막을 제작하였다.27) 본 연구에서는 Fig. 1과 같이 두께 5 mm, 직경 100 mm인 Al (순도 99.99 %) 타겟을 상부 타겟으로 사용하였고, 하부 타겟은 면적분율 Co(Co/(Al+Co)) = 0.087의 Al (99.99 %)와 Co (99.98 %)가 혼합된 타겟(target area fractions, TAF로 칭함)을 사용하였다. 기판은 코닝 글래스를 사용하였고, 기판 온도는 310 K 이하로 제어하였으며, 목표전압은 -300 V (DC)와 -500 V (DC) 사이로 설정하였다. 목표전압은 -300 V (DC)에서 -500 V (DC) 사이로 하였다. 스퍼터링 전류를 각각 400 mA와 200 mA로 설정하여 AlN-Co 및 Al-Co층을 증착하였다. N2 부분 가스압력은 0.052와 0으로 설정하여 Al-Co 및 AlN-Co층을 증착하였지만, 전체 가스압력은 항상 0.4 Pa로 고정하여 AlN-Co 및 Al-Co층을 증착하였다.

Table 1은 증착조건과 챔버의 초기 압력을 2 × 104 Pa보다 낮게 설정한 사항을 요약한 것이다. 증착한 박막의 총 두께는 550 nm에서 880 nm까지 다양했으며, 증착을 여러 번 반복하여 다양한 층 두께(Al-Co 중간막의 경우 1.75~80 nm, AlN-Co층의 경우 10~30 nm)를 갖도록 하였다.

Table 1.

Deposition conditions for the fabrication of Al-Co/AlN-Co films.

원하는 두께로 증착된 박막을 2.6 × 104 Pa인 진공상태에서 다양한 온도에서 등온 어닐링 열처리를 하여 증착된 박막의 구조를 CuKα선을 이용한 X-선 회절장치(X-ray diffractometer, XRD, JDX-35HS, JEOL)로 결정하고, 투과전자현미경(transmission electron microscope, TEM, CM200, Philips), 고분해능 전자현미경(high-resolution transmission electron microscopy, HR-TEM, JEM-4000EX, JEOL), 단면관찰 투과전자현미경(cross-sectional transmission electron microscopy, X-TEM, JEM-ACE200F, JEOL), 나노 빔 회절장치(nano beam diffraction, NBD, JEOL)을 이용하여 제작한 박막의 미세구조를 조사하였다. Cross-sectional TEM용 시편은 이온 밀링기(UniMill Ion Mill, Nano Science Inst.)를 사용하여 준비하였다. 모든 측정은 실온(room temperature)에서 진행하였으며, 자기특성은 진동 샘플 자력계(vibrating sample magnetometer, VSM, VSM 5-15, TOEI Industry Co.)로 측정하였으며, 전기특성은 4-probe방법을 사용하여 측정하였다.

2.2. Al-N/AlN-Co 다층 박막

Al-Co/AlN-Co 박막을 제작할 때와 거의 동일한 조건을 사용하여 Al-N/AlN-Co 다층 박막을 제작하였다. 이때, 상부 및 하부 타겟의 스퍼터링 전압을 조절하여 다층을 증착하였다. AlN-Co층을 증착할 때에는 2개의 타겟 모두 약 -500 V이며, (-)로 바이어스된 반면, Al-N층을 증착하는 동안에는 상부 타겟만 바이어스 되었다. 타겟전압과 총 압력은 각각 최대 -950 V와 2.5 Pa까지 증가시켜야 하였으며, 스퍼터링 전류는 Al-N층 증착 동안에 0.02 mA에 불과하였다. Al-N층의 증착속도는 낮은 플라즈마 밀도로 인하여 매우 낮았다. 증착한 박막은 코일 퍼니스 진공 어닐링 시스템을 사용하여 다양한 온도에서 등온 어닐링 열처리를 진행하였다. 구조적 특성분석은 XRD를 사용하여 수행하였고, 자기 및 전기적 특성은 각각 VSM 및 4-probe방법으로 특성을 조사하였다.

3. 실험 결과

3.1. 증착된 Al-Co/AlN-Co 다층 박막의 일반적인 특성

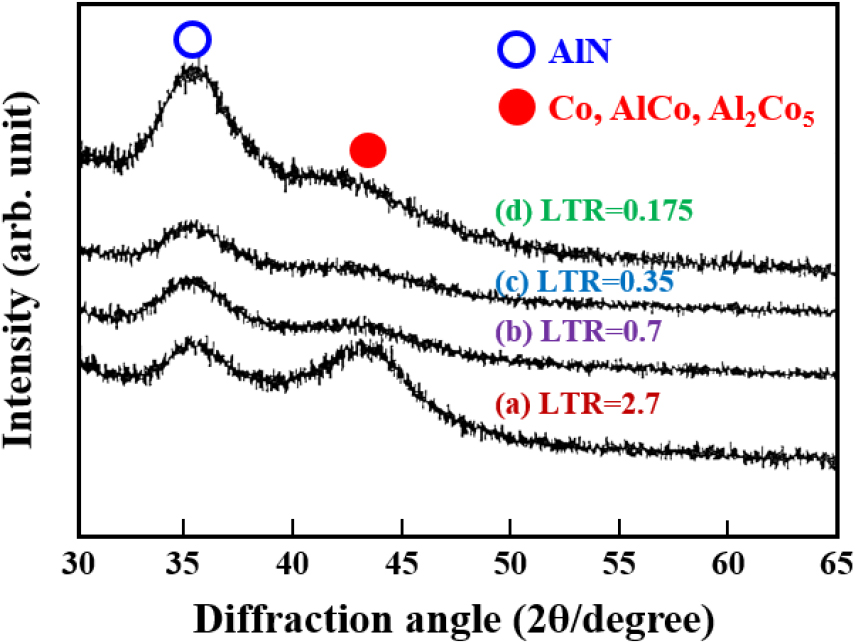

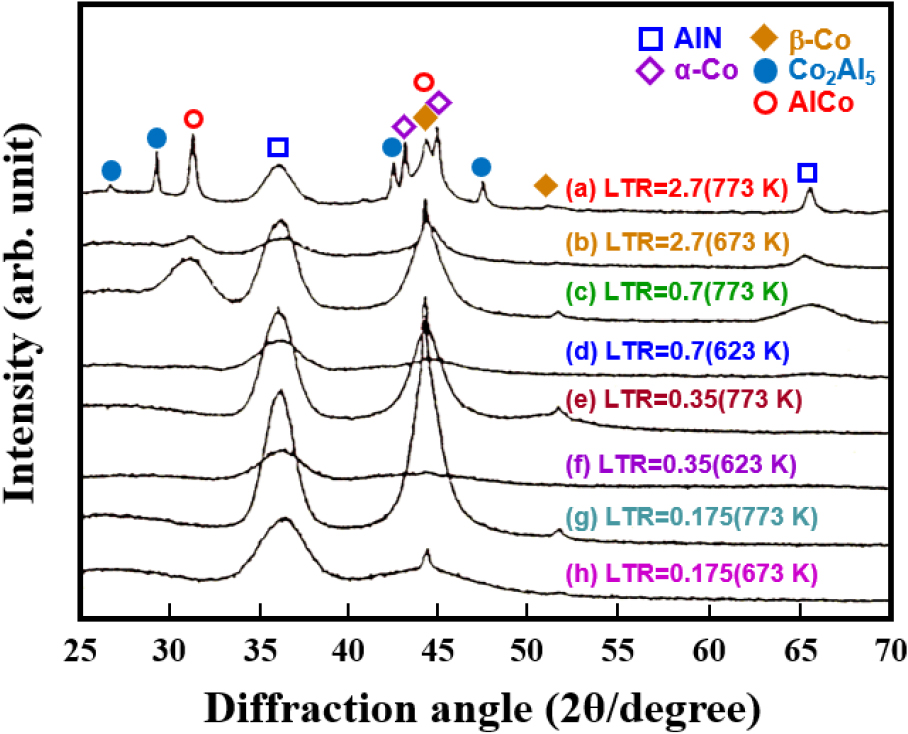

Al-Co층의 층 두께 비율에 따라 Al-Co/AlN-Co 박막의 미세구조는 크게 달라지는 것을 파악하였다. TAF가 0.087인 다양한 layer thickness ratio(LTR, LTR = [Al-Co층 두께] / [AlN-Co층 두께])의 박막에 대한 X-선 회절 측정결과를 Fig. 2에 나타내었다.27)

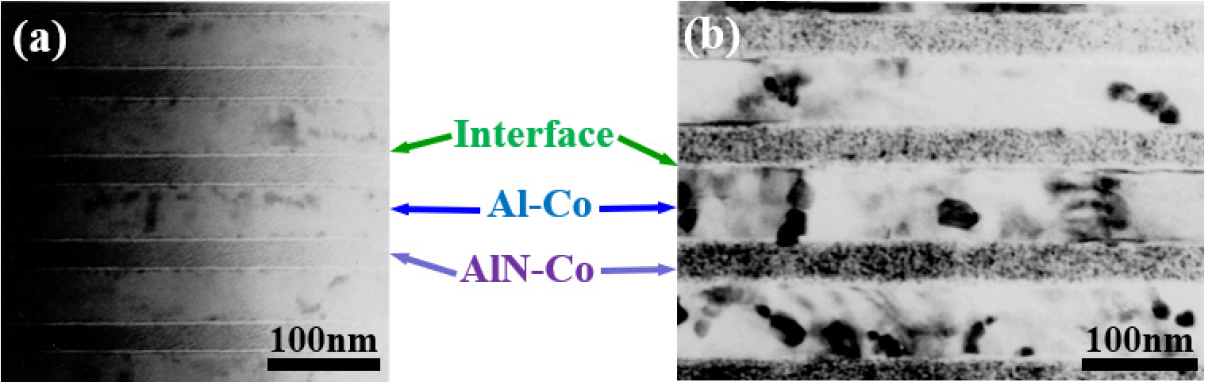

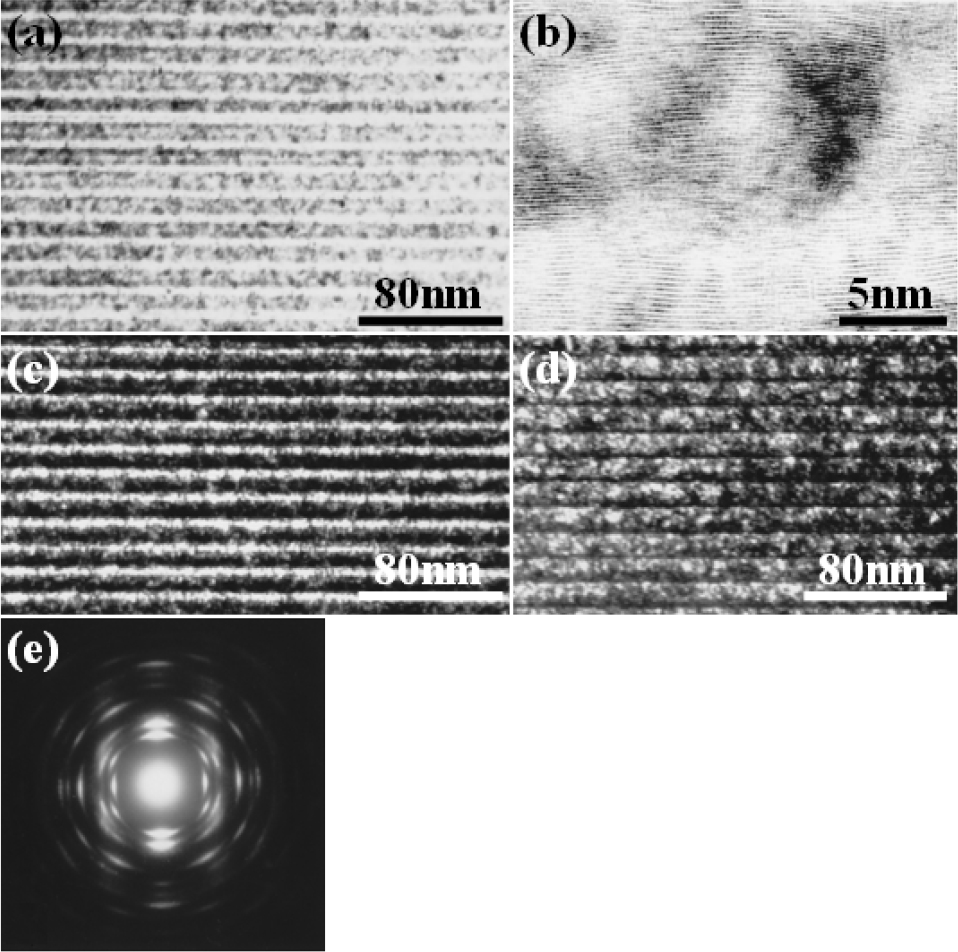

그리고 LTR = 2.7 ([Al-Co]80nm/[AlN-Co]30nm)에서 가장 큰 LTR로 증착한 다층 박막의 단면 TEM 이미지를 Fig. 3에 나타내었다. 이 이미지에서 Al-Co/AlN-Co층이 서로 교차적으로 적층되어 있는 것을 확실히 알 수 있다.27)

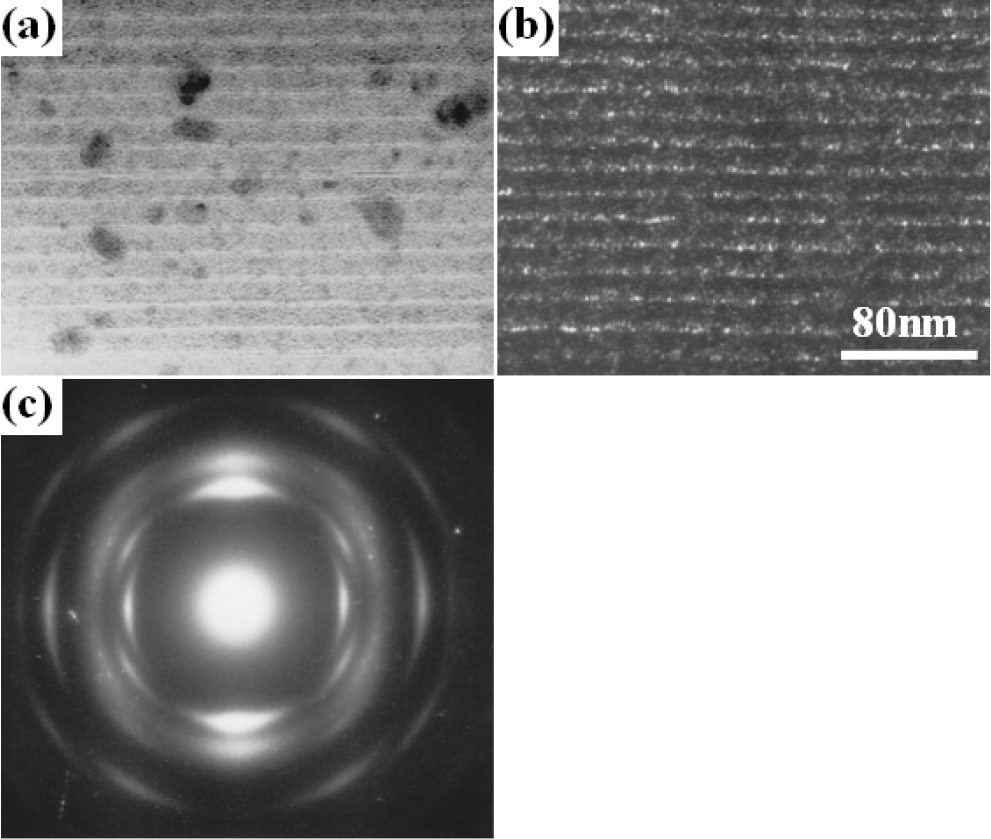

Fig. 4는 LTR이 0.175로 가장 작은 다층 박막의 단면 TEM 이미지이다. 이 이미지에서 층 두께가 가장 얇은 박막 층에서 링이 선명하게 보이는 것을 알 수 있다. 이 전자회절 패턴(ED pattern)을 나타내는 박막[Fig. 4(c)]은 Table 2에 나타낸 것과 같이 결정구조가 AlN, AlCo 및 Co2Al5인 상에 기인하는 넓은 링(broad rings)을 나타내었다.27)

Table 2.

Structural Information from electron diffraction results for lower LTR films (LTR = 0.175).

3.2. 열처리 효과

3.2.1. 상 분리 및 미세구조

어닐링 열처리조건에 따라 상 분리와 미세구조 변화가 달라지는 것을 파악하였다. LTR이 2.7인 다층 박막을 573 K에서 118.8 ks 동안 어닐링 열처리를 실시하면 AlN, AlCo, β-Co인 3가지 상이 생성되지만, 773 K에서 같은 시간 동안 어닐링 열처리를 하면 AlN, α-Co, β-Co, Co2Al5 및 AlCo인 5가지 상이 결정화 되었다[Fig. 5(a-h)].

Fig. 6은 가장 낮은 LTR인 0.175로 어닐링 열처리된 다층 박막을 TEM으로 촬영한 이미지이다. 이 이미지에서 적층된 층은 손상되지 않았으며, 어닐링 열처리 후 모든 층에서 결정화가 일어난 것을 알 수 있다. Fig. 6(a)에 나타낸 명시야(bright field) 이미지에서 Al-Co층은 밝은 콘트라스트이고, 어두운 콘트라스트는 AlN-Co층이다. Co2Al9 310링과 AlN 002링의 가장 밝은 회절점(arc)으로 촬영한 암시야(dark field) 이미지를 각각 Fig. 6(c, d)에 나타내었으며, 전자회절 패턴은 Fig. 6(e)이다.27) 밝은 콘트라스트는 Al-Co층[Fig. 6(c)]이고, AlN-Co층은 어두운 콘트라스트를 나타내었다. 그리고 Fig. 6(d)에서 Al-Co층은 어두운 콘트라스트이고, AlN-Co층은 밝은 콘트라스트를 나타내었다. 2개의 층 모두 어닐링 열처리 후 입자가 결정화되었으며, 결정립이 성장하여 거칠어져 더 큰 입자가 형성되어 있는 것을 알 수 있다. Fig. 6(b)에 대한 자세한 설명은 이전에 보고한 연구에 기술되어 있다.27)

3.2.2. 자기적 특성

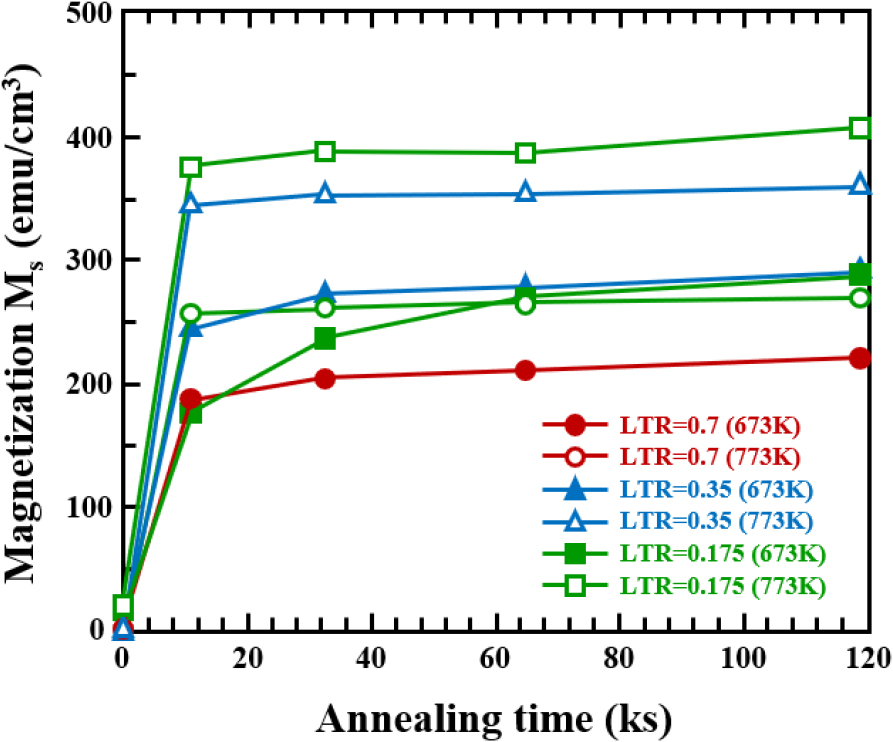

미세구조에 따라 어닐링 열처리된 박막의 자기특성이 달라진다. 서로 다른 LTR을 가진 박막을 서로 다른 온도에서 어닐링 열처리하고, 포화자화를 어닐링 열처리 시간의 함수로 측정을 진행하였다.27)

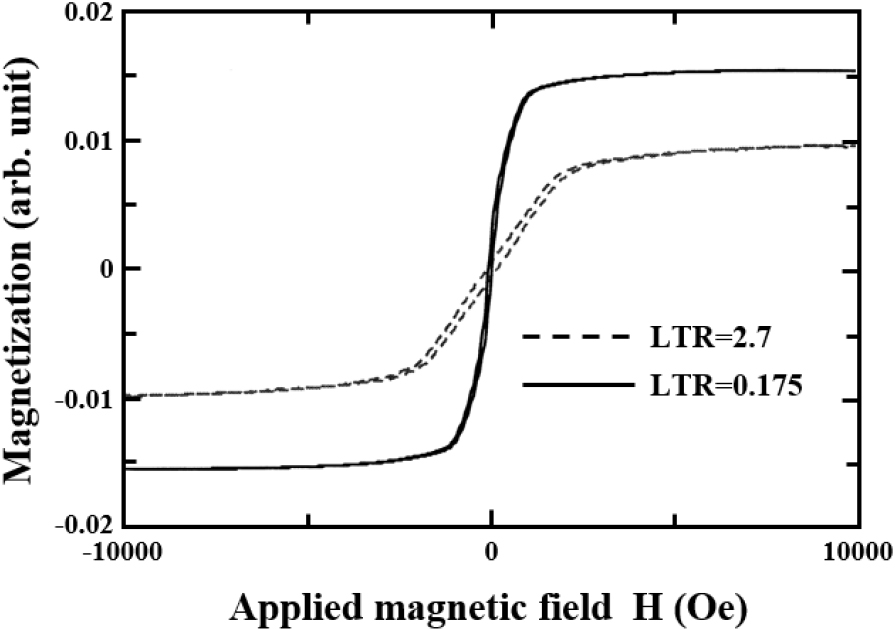

Fig. 7은 AlN-Co층의 두께를 고정하고, 다양한 어닐링 열처리온도에서 어닐링하는 동안 Al-Co층의 두께가 감소함에 따라 자화가 변화하는 것을 나타낸 것이다. 이 그래프에서 알 수 있듯이 Al-Co층 두께가 감소함에 따라 포화자화가 증가하고, 동일한 종류의 다층 박막에 대해 어닐링 열처리온도가 높을수록 자화가 더 커졌다. 이것은 위에서 설명한 어닐링 열처리로 인한 미세구조의 변화와 관련해서도 설명할 수 있다. 일반적인 M-H 루프를 Fig. 8에 나타내었다.

3.2.3. 저항률

서로 다른 등온 어닐링 열처리처리를 진행하였을 때 서로 다른 LTR을 가진 Al-Co/AlN-Co 다층 박막의 저항을 측정하였다. 측정결과, 저항은 LTR과 미세구조의 변화에 크게 의존하는 것으로 나타났다. 이것은 서로 다른 LTR 다층 박막에 대한 서로 다른 어닐링 열처리온도에서의 어닐링 열처리시간 함수로서의 저항률이다.27)

3.3. Al-N/AlN-Co 다층 박막의 일반적인 특성

3.3.1. 구조적 평가

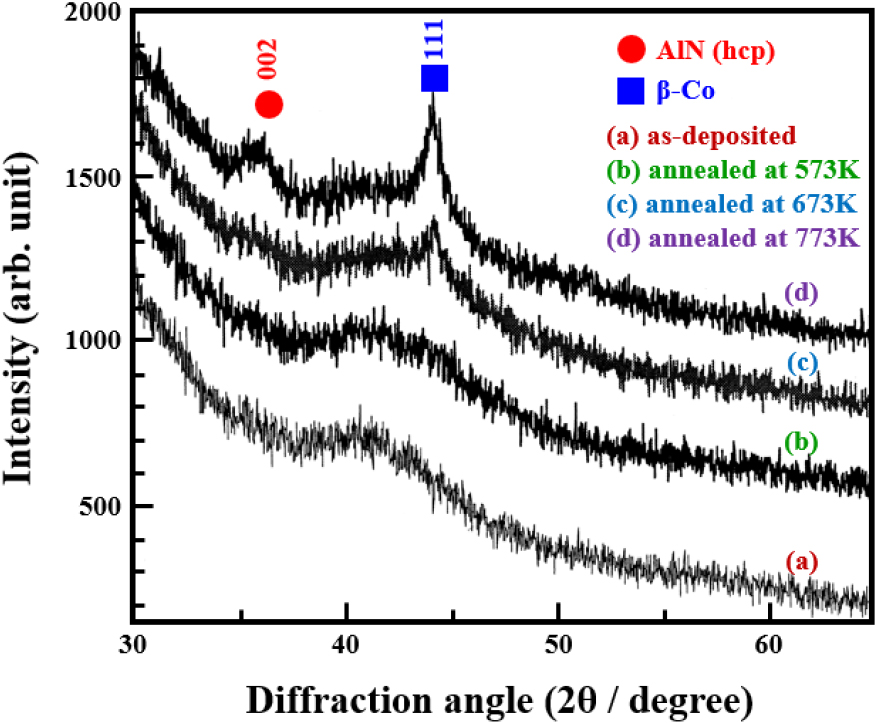

As-deposited 다층 박막은 비정질인 것으로 관찰되었다. 그리고 이 as-deposited 다층 박막은 열처리에 매우 민감하다고 판단된다. As-deposited 비정질 박막은 고온에서 결정화가 진행된다. Fig. 9에서 알 수 있는 것처럼 상 분리는 고온에서 유리하며, 773 K인 고온에서 hcp 결정구조를 갖는 AlN과 β-Co의 상으로 분리되었다.

3.3.2. 자기 및 전기적 특성

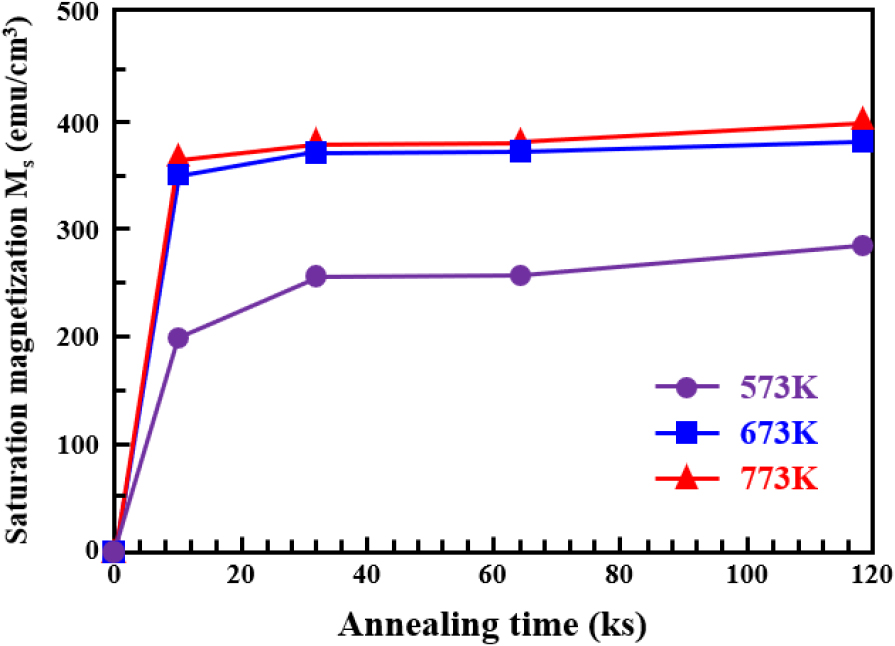

모든 as-deposited 다층 박막은 매우 작은 자화를 나타내었다. 그러나 어닐링 열처리로 인한 미세구조의 변화에 따라 자화가 증가하였다. Fig. 10은 어닐링 열처리시간에 따른 포화자화의 변화와 118.8 ks 동안 다양한 온도에서 어닐링 열처리한 결과이다.

그래프를 보면, 어닐링 열처리를 10.8 ks 동안 실시하면 포화자화가 급격히 증가하지만, 어닐링 열처리시간이 증가함에 따라 매우 천천히 증가하며, 어닐링 열처리온도가 높을수록 더 높은 포화자화를 나타내는 것을 알 수 있다. 이것은 어닐링 열처리로 인한 미세구조의 변화로 이해할 수 있다. 어닐링 열처리시간과 온도가 증가함에 따라 증착된 비정질인 다층 박막은 AlN 및 β-Co 상으로 결정화되며, 결정화는 고온에서 우세한 것을 알 수 있으며, AlN 모상에 분산된 결정화한 Co 상은 다층 박막의 자화를 증가시킨다.

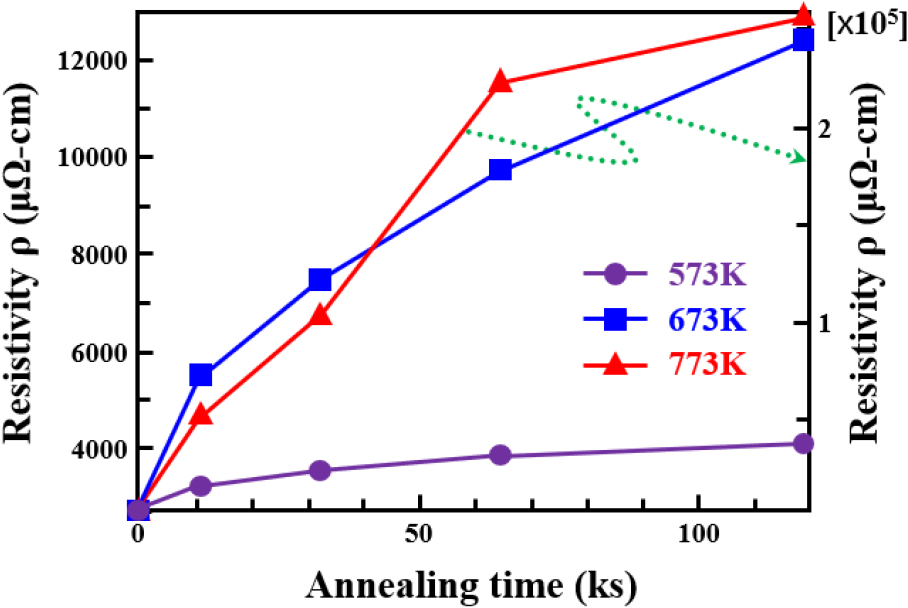

Fig. 11은 다양한 어닐링 열처리온도에 대한 어닐링 열처리시간의 함수로서 저항의 변화를 나타낸 것이다. 어닐링 열처리시간과 온도가 증가함에 따라 저항률도 증가하지만, 773 K인 높은 어닐링 열처리온도에서는 매우 빠르게 증가하는데, 이것은 앞에서 설명하였듯이 어닐링 열처리로 인하여 미세구조가 변화하였기 때문이다. 고온에서 어닐링 열처리된 다층 박막에서는 절연체인 AlN 모상에 분산된 결정화한 Co상이 저항을 증가시켰다고 판단된다.

3.4. Al-Co/AlN-Co 다층 박막의 전도 메커니즘

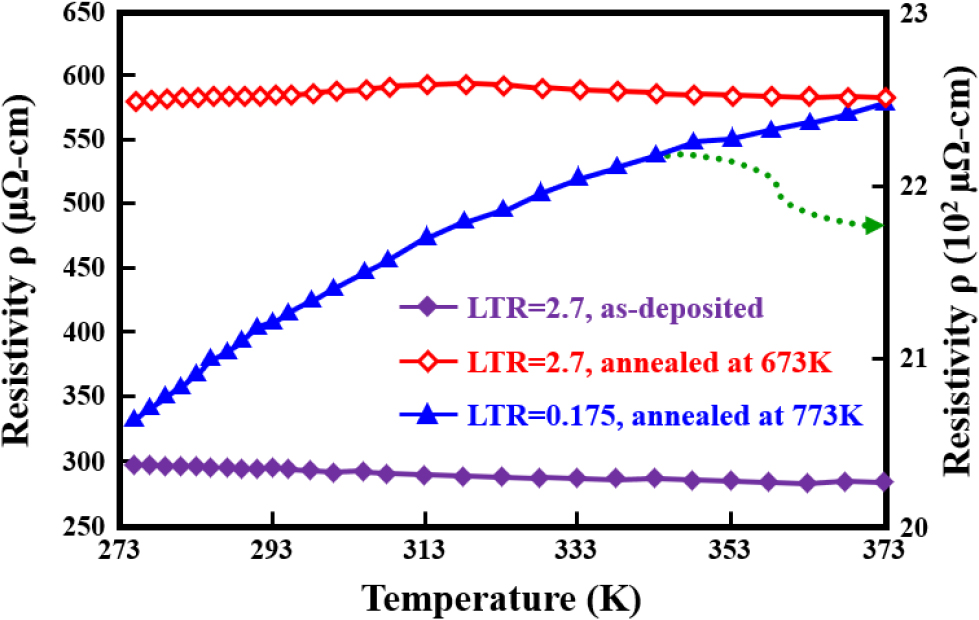

Al-Co/AlN-Co 다층 박막의 전도 메커니즘은 다층 박막의 LTR에 따라 달라진다. Fig. 12는 다양한 LTR 다층 박막의 어닐링 열처리온도에 따른 저항변화를 나타낸 것이다. 가장 높은 LTR로 증착한 다층 박막(LTR = 2.7)의 곡선은 매우 낮은 저항을 나타내며, 어닐링 열처리온도가 증가함에 따라 저항이 약간 감소하였다. 낮은 저항은 투과에 의한 전자 전도가 일어나는 박막에 많은 양의 전도성 성분이 있기 때문이라고 판단되지만, 어닐링 열처리온도가 상승하면 전자 터널링도 전도 메커니즘에 기여하여 어닐링 열처리온도에 따라 저항이 약간 감소하는 결과를 나타내었다.

그러나 어닐링 열처리된 다층 박막의 곡선은 전도 메커니즘의 복잡한 거동을 시사한다. 저항은 실온 근처까지 서서히 증가하다가 어닐링 열처리온도가 증가함에 따라 서서히 감소하였다. 이것은 어닐링 열처리된 LTR = 2.7 다층 박막이 실온까지 오믹전도(ohmic conduction, 주로 투과에 의한 전자 전도)를 보이고, 그 이상에서는 전자 터널링도 전도 메커니즘에 기여하여 저항이 감소하였다고 판단하였다. 한편, 가장 낮은 LTR = 0.175 어닐링 열처리한 다층 박막의 곡선은 다른 거동을 나타내었다. 이 다층 박막은 2,000 µΩ-cm 이상에서 가장 높은 저항을 나타냈으며, 어닐링 열처리온도가 증가함에 따라 저항이 증가하였다. AlN 절연 모상에 분산된 결정질인 전도성 상은 다층 박막의 저항을 증가시키는 결과를 얻었다.

4. 고 찰

4.1. Al-Co/AlN-Co 다층 박막의 결정화 거동

박막의 결정화 및 상 분리는 어닐링 열처리조건과 박막의 LTR 값에 따라 달라진다. 이러한 현상은 어닐링 열처리온도가 높을수록 강하게 나타난다. 가장 큰 LTR을 갖는 다층 박막의 경우, 673 K인 온도에서 어닐링 열처리를 실시하면 비정질과 유사하게 증착된 박막이 AlN, AlCo 및 β-Co의 상으로 결정화 되지만, 더 높은 온도에서 어닐링 열처리를 실시하면 5개의 상이 결정화된다. 반면, 낮은 LTR을 갖는 다층 박막을 어닐링 열처리한 후에는 β-Co와 AlN인 2개의 상으로만 결정화된다. 실험결과를 통하여 결정화 과정을 다음과 같은 순서로 설명할 수 있다.

• 더 높은 LTR을 갖는 다층 박막

- 낮은 어닐링 열처리온도에서

비정질과 유사한 상 → AlN+AlCo+β-Co

- 더 높은 어닐링 열처리온도에서

비정질과 유사한 상 → AlN+AlCo+Co2Al5+β-Co+α-Co

• 낮은 LTR을 갖는 다층 박막

비정질과 유사한 상 → AlN+β-Co.

4.2. 나노결정 다층 박막의 연자성 특성

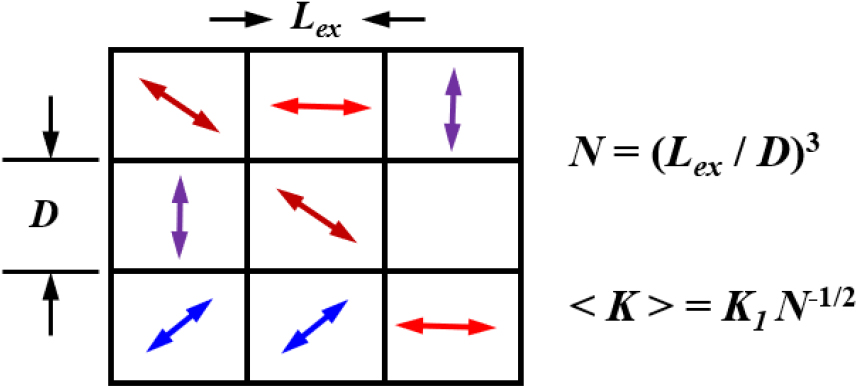

나노결정 물질의 연자성 특성은 Herzer29)에 의해 이론적으로 연구되었다. 연자성 특성을 조정하는 핵심 요소는 자기 이방성을 이해하고, 이를 제어하는 방법이라고 생각한다. 가장 간단한 접근방식에서 초기 투자율 µi는 1/K에 비례하고, 보자력 Hc는 이방성 에너지 밀도 K에 비례하므로 우수한 연자성 특성을 위한 기본 조건은 일반적으로 매우 낮거나 소멸하는 자기 이방성이다. 주요한 이방성 기여도는 (1) 결정대칭과 관련된 자기 결정 이방성 K1과 (2) 포화자기 변형률 λs에 비례하는 자기 탄성 이방성 Kσ로 나눌 수 있다. 이 이론을 이해하기 위한 핵심은 강자성 교환 에너지의 역할을 인식하고, 나노 결정 재료의 입자 크기가 강자성 교환길이보다 훨씬 짧다고 가정하여야 한다.

여기서, 는 강성을 나타낸다. 은 교환 상호작용에 의해 자기 모멘트가 평행하게 정렬되는 최소 크기를 나타낸다. 예를 들어, 도메인 벽 너비는 일반적으로 δB = π⋅Lex이다. 따라서 자화는 어떤 방향으로도 각 개별 입자의 용이한 축을 따라갈 수 없다. 결과적으로 효과적인 이방성은 여러 입자의 평균이 되며, 따라서 크기가 감소한다.

Hc, µi 및 입자 크기 D 사이의 관계를 추론하기 위하여 원래 비정질 강자성체에 대하여 제안된 무작위 이방성 모델을 사용하였다.30) 기본 개념은 Fig. 13에 나타내었으며, 무작위로 배향된 자기결정 이방성 K1을 갖는 크기 D의 강자성 결합입자 집합체로부터 시작하였다.

자화과정과 관련된 유효 이방성은 교환길이의 체적인 내의 개의 결정립에 대한 평균을 낸 결과이다. 한정된 수인 N개의 입자에 대해서는 항상 통계적 함수에 의해 결정되는 가장 쉬운 방향이 존재한다. 결과적으로 이방성 밀도 <K>는 N개의 결정립에 대한 이방성 에너지의 평균 함수의 진폭에 의해 결정된다.

따라서 교환길이 는 식 (1)에서 <K>를 대체함으로써 평균 이방성과 일관성 있게 관련된다.

이 의 재정규화는 이방성과 교환 에너지의 대응으로 인하여 발생한다. 자기결정 이방성이 교환 상호작용에 의해 억제됨에 따라 교환 상호작용이 지배하는 스케일이 동시에 확장된다.

식 (2)와 식 (3)을 조합하면, 식 (4)를 산출할 수 있다.

입자크기가 교환길이보다 작다면 유지할 수 있다. 보자력과 초기 투과성은 참고문헌31)의 유효 이방성 <K>와 밀접한 관련이 있다.

여기서, 와 는 통일성에 가까운 무차원 전제 인자이다. 입자크기가 교환길이를 초과하면 자화과정은 전체 자기결정 이방성인 K1에 의해 결정된다. 따라서 Hc와 1/µi는 D = Lex에서 최대값을 통과한다. 마지막으로, 결정립 크기가 도메인 폭인 δB = π⋅Lex를 초과하면 입자 내부에 도메인이 형성될 수 있으며, 잘 알려진 1/D법칙31,32)에 따라 Hc와 1/µi가 다시 감소하는 경향이 나타난다. Co 입자의 강자성 교환길이를 대략적으로 추정하면 Lex ≈ 20 nm이다. 위의 이론에 따르면, 본 연구의 나노결정 AlN-Co 박막은 어닐링 열처리 후 연자성 특성을 나타내야 하지만, Hc와 1/µi는 예상대로 충분히 낮지 않았다.

비정질 Al-Co 또는 절연체인 AlN층을 삽입하면 단층 박막에 비해 다층 박막에서 보자력이 약 1/5로 감소하였다. 이것은 위에서 기술한 고려 사항을 뒷받침한다. 또한 연자성 특성에 대한 다층화의 효과는 Ohnuma 등33)에 의해 다음과 같이 제안되었다. (1) 다층 박막은 개별 박막의 집합체로 볼 수 있으며, 결과적으로 (a) 와전류 손실을 줄이고, 투자율의 주파수 응답을 확장한다. (b) 일반적으로 박막 두께를 따라 자화장을 증가시킨다. 그리고 (c) 결정질 박막의 입자 크기를 감소시켜 연자성 특성을 개선하고, (2) 비자성 층을 통한 자기결합이 다층에서 발생하여 결과적으로 (a) 박막의 측면 가장자리에서 폐쇄 도메인을 피하여 연자성 특성을 개선하고, (b) 좁은 구조에서도 도메인 안정성을 향상시킨다. 그러나 이유는 명확하지 않다.

그렇지만, 이유 중 하나는 측면방향의 결정립 크기는 매우 작지만, 박막 깊이 방향의 결정립 크기는 상대적으로 커서 도메인 폭인 δB = π⋅Lex를 초과할 수도 있기 때문에 이러한 박막에서는 보자력의 D6 의존성이 유지되지 않는다고 생각할 수 있다.

5. 결 론

TFTS 시스템으로 증착한 Al-Co(Al-N)/AlN-Co 다층 박막의 제작을 위한 새로운 접근법을 제시하였다. 증착된 박막을 다양한 온도에서 등온 어닐링 열처리하고, 자기특성, 저항율 및 미세구조에 대하여 조사하였다. 본 실험에서 얻은 주요 결과는 다음과 같다.

(1) 본 실험에 사용한 TFT방법은 LTR이 다른 Al-Co/AlN-Co 다층 박막을 제작하는 데 적합하다.

(2) 어닐링 열처리조건, 다층 박막의 두께 및 LTR은 제작된 박막의 물리적 특성뿐만 아니라 미세구조를 제어할 수 있다.

(3) 자화 및 저항은 LTR이 감소함에 따라 증가하였으며, 보자력은 감소하였다.

(4) LTR = 0.175인 다층 박막은 2,500 µΩ-cm인 높은 저항값, 360 emu/cm3의 자화, 5 Oe의 보자력을 나타내었다. 이와 같은 결과는 저항과 자화가 우수한 박막이 고밀도 기록재료에 사용될 수 있음을 시사한다.