1. 서 론

2. 실험 방법

2.1. SiOx의 제조

2.2. 특성분석

2.3. 전극 제조 및 전기화학적 특성 분석

3. 결과 및 고찰

3.1. 실리콘-산화물 복합재 물성 분석

3.2. 실리콘-산화물 복합재 전기화학적 분석

4. 결 론

1. 서 론

전기 자동차가 대중화되고 재생에너지가 확장되고 있는 가운데, 리튬이온배터리(lithium ion battery, LIB)는 높은 에너지 밀도 및 에너지 변환 효율로 인해 휴대용 전자 장치, 전기 자동차 및 그리드 에너지 저장과 같은 다양한 응용 분야에서 광범위하게 사용되어 왔다. 그러나 기존 흑연 음극의 낮은 이론 용량(372 mAh/g)으로 인해 LIB용 음극 소재의 낮은 용량을 개선하기 위한 연구가 진행되고 있다.1,2)

실리콘(Si)은 높은 이론 용량(Li15Si4의 경우 3,580 mAh g-1)과 낮은 작동 전위(0.4 V vs. Li/Li+)로 인해 LIB의 음극 재료로서 주목받고 있는 물질 중 하나이다. 이외에도 자연에 풍부하여 얻기 쉽다는 장점을 가지고 있다. 하지만 실리콘은 충 ‧ 방전 시 리튬화 및 탈리튬화 과정 중 300 % 이상의 부피 팽창이 발생하는데, 이는 결과적으로 입자가 파괴되고 전극과 집전체 간의 접촉 실패 및 과도한 solid-electrolyte interphase (SEI) 층의 형성으로 인한 전해질의 지속적인 소모로 이어진다.3,4)

이를 해결하기 위해, 다양한 연구가 진행되고 있다. 그 중 SiOx (1 < x < 2)는 Si와 SiO2 및 일부 준안정상의 실리콘 산화물의 혼합물로써 이론 용량(2,100 mAh/g)은 실리콘 용량보다 낮지만 흑연과 비교하여 높으며, 실리콘에 비해 더 낮은 부피 팽창을 나타내어 유망한 LIB의 음극 소재 후보이다.5,6) 그럼에도 160 % 이상의 부피 팽창과 산화물의 존재로 인한 전도도의 감소는 상용화를 위해 해결해야 할 도전 과제로 남아있다.6,7) 이와 같은 문제를 극복하기 위해 다공성 실리콘을 합성하여 부피 팽창으로 인한 충격을 완화시키고 전해액과의 접촉 면적을 증가시키는 방법의 연구들이 보고되었으며 표면에 기계적 특성이 우수하고 전기전도성이 높은 탄소 층을 코팅하여 충 ‧ 방전 시의 부피 팽창을 물리적으로 억제하고 전자 전도성을 향상시키는 방법이 제시되고 있다.5,8,9,10)

마그네슘 열환원법(magnesio-thermic reduction, MTR)은 Mg와 SiO2 사이의 산화, 환원 반응을 통하여 Si 및 SiOx를 합성하는 방법으로 일반적으로 Mg 금속의 녹는점 부근인 650 °C에서 수행된다.11) 자원이 풍부하고 반응성이 높은 장점을 가지는 Mg을 사용하여 1,821 °C 이상의 온도를 필요로 하는 탄소 환원법(carbo-thermic reduction)에 비해 낮은 온도에서 합성이 가능하다.12) MTR 공정의 전구체인 SiO2를 얻기 위해 다양한 방법이 제안되었다. 그 중 TEOS (tetraethyl orthosilicate)를 사용하는 방법이 있는데 이는 높은 순도와 정밀한 제어가 가능하지만, 높은 생산 비용 및 복잡한 제조 공정이 필요하다는 단점이 있다.13,14) 그래서 경제적으로 유리한 바이오매스인 RH (rice husk), 광물인 Halloysite와 같은 천연 물질이 SiO2의 전구체로써 시도되고 있다.15,16,17) 하지만 천연 재료 특성 상 SiO2 이외의 다른 원소들이 다량으로 포함되는 경우가 많아 전처리 과정이 필요하다.

본 연구에서는 천연 물질인 대한민국 보령시의 머드(mud)와 마그네슘(Mg), 염화나트륨(NaCl)을 사용하여 마그네슘 열환원법을 통해 리튬이차전지의 음극 소재로서 다공성 SiOx 입자를 합성하였다. 연간 생산량이 800톤에 달하고 SiO2가 다량으로 포함된 충남 보령시의 머드를 복잡한 전처리 없이 건조 후 바로 사용하였다. 마그네슘 열환원법으로 합성된 SiOx는 실리콘의 부피 팽창 시, 우수한 사이클 안전성에 유리한 다공성 형태를 가지며, 열처리 시 온도 및 에칭 조건에 따라 FeSi2 및 MgAl2O4 등 입자 내 존재하는 생성 물질에 따른 차이가 발생한다.18) 이러한 차이에 따른 특성을 분석하기 위해 XRD (X-ray diffraction), FE-SEM (field emission scanning electron microscopy), EDS (energy-dispersive spectroscopy), FT-IR (Fourier-Transform infrared spectroscopy), BET (Brunauer-Emmett-Teller) 등의 분석을 통하여 물리적인 특성을 관찰하였고, CV (cyclic voltammetry), 충 ‧ 방전 테스트 등 전기화학적 측정을 통해 리튬 이차 전지 음극 소재로서의 특성을 평가하였다.

2. 실험 방법

2.1. SiOx의 제조

SiOx는 충남 보령지역에서 채취한 머드를 출발물질로 하여 마그네슘 열환원법으로 제조되었다. 그 과정은 다음과 같다. 마노유발을 사용하여 머드 내 SiO2와 Mg, NaCl를 1 : 0.85 : 2.3의 몰 비로 혼합하여 알루미나 도가니에 옮겨 담는다. 이후 700 °C, 750 °C 각 조건에서 수소, 아르곤 혼합가스(H2/Ar-5 %) 분위기 하에서 4 h 동안 열처리하였다. 이후 부반응 생성물을 제거하기 위한 산 에칭 과정을 실시하였다. 얻어진 분말 시료를 2 M HCl에 소니케이터(sonicator, SH-230, Sae Han Ultrasonic, Korea)를 통해 분산 후 4 h 동안 교반한다. 감압여과기를 통해 여과액이 pH = 7이 되도록 탈이온수로 세척한 뒤 70 °C 대류 오븐에서 12 h 동안 건조 후, 60 °C 진공 오븐에서 24 h 건조시켰다. 같은 조건으로 15 wt% HF를 사용하여 추가적으로 부반응 생성물 및 SiO2를 제거하여 SiOx를 합성하였다.

전기전도성이 낮은 SiOx의 단점을 보완하기 위해 탄소 코팅을 진행하였다. THF (tetrahydrofuran)에 제조된 SiOx와 탄소 전구체인 피치(pitch)를 8 : 5의 질량비로 투입한 뒤 소니케이터(SH-230, Sae Han Ultrasonic, Korea)를 통해 분산하였다. 실온에서 2 h 교반 후 75 °C로 온도를 증가시켜 용매를 모두 증발시키고 얻어진 분말 시료를 60 °C 진공 오븐을 통해 건조시켰다. 얻어진 분말 시료를 알루미나 도가니에 옮겨 담고 900 °C에서 수소, 아르곤 혼합가스(H2/Ar-5 %) 분위기 하에서 3 h 탄화 처리하여 최종적으로 전극 제조 및 테스트 진행에 사용된 활물질 시료를 합성하였다.

2.2. 특성분석

ED-XRF (energy dispersive X-ray fluorescence)를 통해 머드 내 원소의 정성, 정량 분석을 진행하였으며 2θ = 10~80° 범위에서 XRD를 이용하여 머드와 제조된 샘플에 대한 결정구조 분석을 수행하였다. FE-SEM과 EDS를 통해 샘플의 입자의 형상 및 원소 분포를 분석하였으며 FT-IR을 이용하여 합성된 입자 표면에 형성된 작용기를 확인하였다. BET를 이용하여 비표면적 및 기공 부피 및 크기 분포의 분석을 수행하였다.

2.3. 전극 제조 및 전기화학적 특성 분석

앞에서 얻은 시료의 전기화학적 특성을 확인하기 위해 Li metal을 상대전극으로 하여 코인 타입의 half cell을 제조하였다. 슬러리는 활물질, 도전재(super P)와 바인더(polyacrylic acid, PAA)를 6 : 2 : 2의 중량비로 하여 탈이온수로 점도를 조절하며 제조하였으며 슬러리를 10 µm Cu foil 집전체 위에 도포 및 건조 후 사용했다. 위에서 제조된 전극을 이용하여 글로브박스 내에서 half cell을 조립하였다. 조립 시 분리막은 polypropylene (PP), 전해액은 1.3 M LiPF6 염이 용해된 3 : 7 부피 비율의 ethylene carbonate (EC) : diethyl carbonate (DEC)에 10 wt%의 fluorinated ethylene carbonate (FEC)가 첨가된 전해액을 사용하였다. 모든 셀은 Ar가스로 충전되어 수분과 산소 함량이 1 ppm 미만인 글러브박스 내에서 조립되었다. 제작된 셀은 0.01~3.0 V 전압 범위에서 0.1 mV s-1 스캔 속도로 CV 측정이 수행되었으며 25 °C 항온박스에서 충 ‧ 방전 테스트기(PESC05-0.02, PNE Solution, Korea)로 0.005~1.5 V의 전압 범위에서 충 ‧ 방전 실험이 수행되었다.

3. 결과 및 고찰

3.1. 실리콘-산화물 복합재 물성 분석

보령 지역에서 채취된 머드와 Mg, NaCl을 혼합한 뒤 700 °C, 750 °C 두 온도 조건에서 마그네슘 열환원법을 수행하였으며 이때 NaCl은 환원 반응에 의해 발생되는 열을 감소시키기 위한 열흡수제로 사용된다.19) 이후 NaCl, 미반응 Mg 및 부반응 생성물을 제거하기 위해 HCl 산처리와 HF 산처리를 순차적으로 진행하였다. 온도 조건 및 산처리 조건에 따른 차이를 비교 및 관찰하고자 하였으며 편의상 시료 명은 Mud_온도_조건+시간_산처리로 하여 각각 Mud_7004_HCl, Mud_7504_HCl, Mud_7004_HF, Mud_7504_HF이라 표기한다.

머드를 오븐에서 건조한 뒤 XRF 분석을 진행하여 머드 내 원소 함량을 관찰하였다(Table 1). 환원과정을 통해 SiOx로 전환되는 SiO2는 64.76 %로 가장 높게 존재하였으며, Al2O3, K2O, Fe2O3 등의 원소들은 상대적으로 낮은 비율을 가지기 때문에 SiOx 합성에 머드가 비교적 유리하다고 예상된다.

Table 1.

XRF analysis results of Mud.

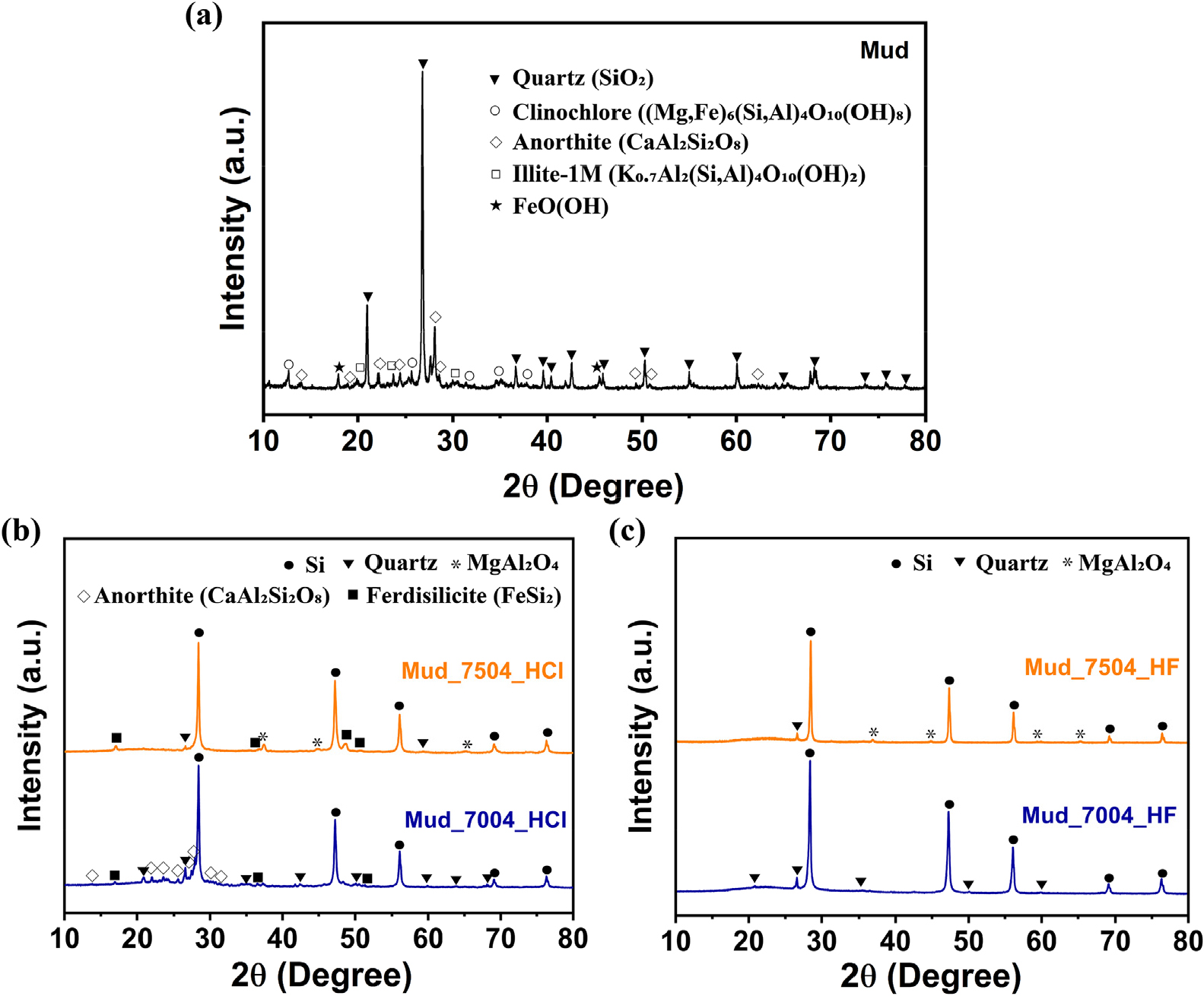

머드와 합성된 시료의 결정구조 및 정성 분석을 위하여 XRD 분석을 진행하였으며 결과는 Fig. 1에 나타내었다. 머드[Fig. 1(a)]는 앞선 XRF 분석에서 확인된 원소를 포함하는 광물들로 구성되는데 quartz (SiO2), clinochlore [(Mg,Fe)6(Si,Al)4O10(OH)8], anorthite (CaAl2Si2O8), illite-1M (K0.7Al2(Si,Al)4O10(OH)2), FeO (OH)에 대한 피크가 관찰되어 머드 내에 여러 광물이 혼합되어 있음이 확인된다. 이러한 여러 원소들은 마그네슘 열환원 시 열처리를 통해 여러 반응에 참여하여 다양한 반응 부산물을 생성한다. 합성된 SiOx [Fig. 1(b, c)]는 네 조건 모두에서 Si (111), Si (220), Si (311), Si (400) 및 Si (422) 평면에 대한 Si의 주 피크가 2θ = 28.4°, 47.3°, 56.1°, 69.2° 그리고 76.5°에서 관찰되며 이를 통해 마그네슘 열환원 반응으로 SiOx 입자가 성공적으로 합성되었음을 알 수 있다.20) 하지만 26.6° 부근에서 미반응 quartz에 대한 피크가 관찰되어 모든 머드가 환원에 참여하지 않았음이 확인되며 20~30° 부근의 넓은 피크를 통해 시료 내 SiO2나 Al2O3로 추정되는 비정질 상이 존재함을 알 수 있다. Fig. 1(b)는 700 °C, 750 °C 온도 조건에서 열처리된 시료를 HCl 산으로 처리한 시료의 데이터이다. 산처리에도 불구하고 반응 부산물인 FeSi2가 완전히 제거되지 않아 관련 피크가 확인된다. 추가적으로 700 °C에서 열처리를 진행한 시료(Mud_7004_HCl)에만 anorthite 피크가 관찰되었는데, 이는 750 °C 조건에서보다 환원 반응이 약하게 진행되어 미반응 머드가 존재하기 때문이다. 또한 750 °C 조건의 시료(Mud_7504_HCl)에서는 Al2O3와 MgO이 1,400 °C 이상에서 반응하여 생성되는 MgAl2O4 피크가 관찰되었다.21) 이때 온도 조건은 750 °C이지만 환원 반응 시 발생되는 발열 및 열축적에 의하여 열처리 시 1,100~1,400 °C 이상의 환경이 조성될 수 있다.22) 이후 HF 산처리[Fig. 1(c)]를 통해, FeSi2와 anorthite은 제거되지만, 안정성이 높은 quartz및 MgAl2O4는 완전히 제거되지 않아 여전히 피크가 관찰된다. 더하여 20~30° 부근의 비정질 상과 관련된 넓은 피크는 계속 존재하는데 이를 통해 충 ‧ 방전 시 발생하는 부피 팽창이 억제되어 안정적인 사이클 성능을 가질 것이라 예상할 수 있다.

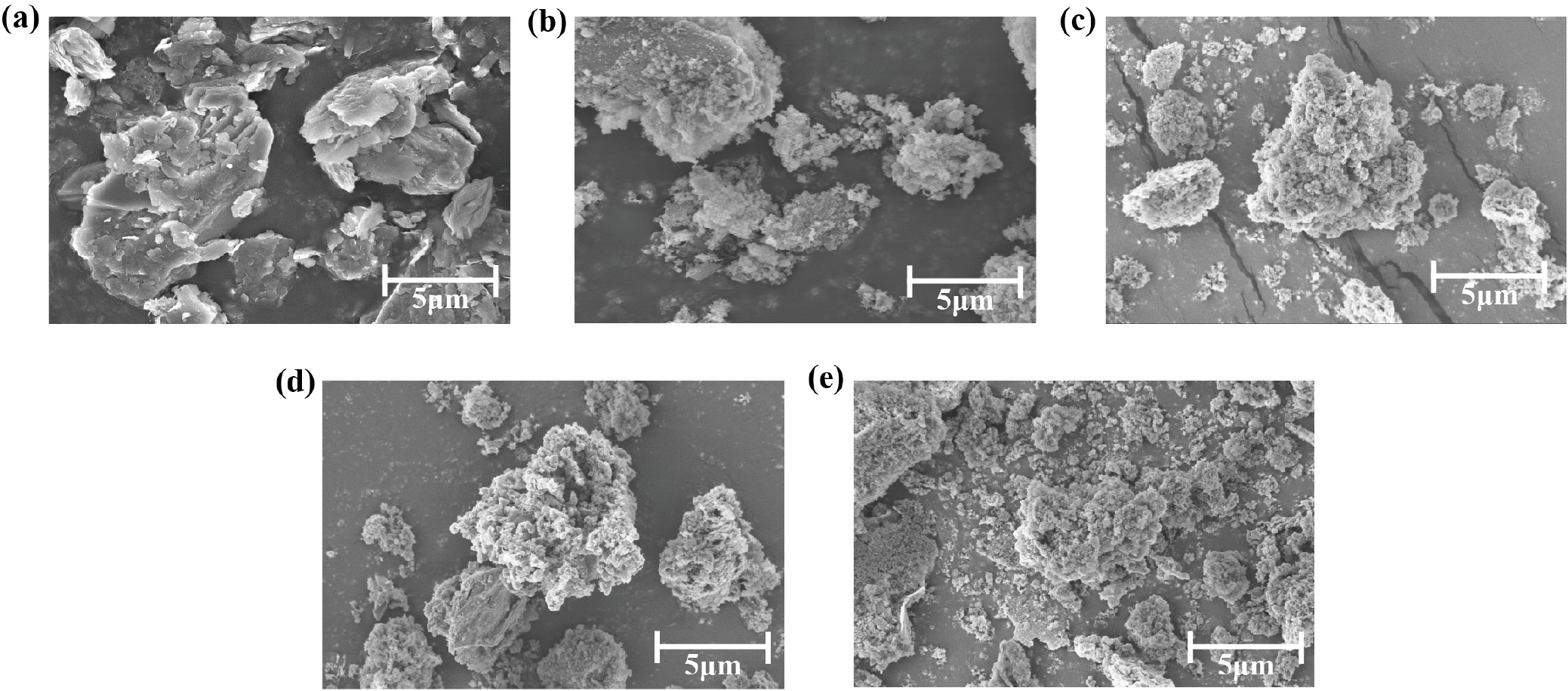

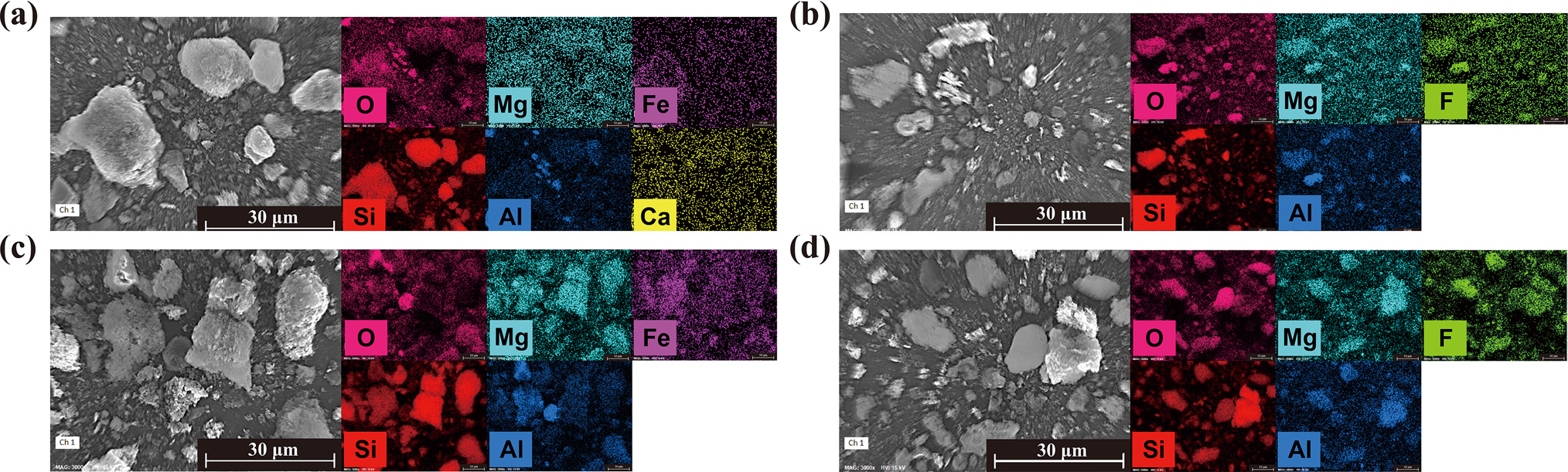

Fig. 2에서 머드 및 합성된 시료의 형상을 SEM으로 확인하였다. Fig. 2(a)에서 머드는 quartz 입자와 그 주위에 1 µm 미만부터 5 µm 까지의 다양한 크기를 가지는 판상형 광물들이 뒤섞인 모습이 관찰된다. 이후 온도 및 산처리 조건에 따른 차이를 확인할 수 있는데, Fig. 2(b-e)에 보이는 합성된 시료는 머드에 비해 표면에 많은 빈공간이 관찰된다. 이는 열환원 반응 시 생성된 부산물이 산처리를 통해 제거되어 기공이 생성되었기 때문이다. 이에 더하여 Mud_7504_HF는 다른 시료에 비해 더 많은 마그네슘 부산물(MgO)이 생성되고 산 에칭 시 제거되어 큰 입자에서 분리된 미분화 입자가 많이 관찰된다. 즉, 환원반응이 강하게 진행될 수 있는 높은 온도 조건일수록(700 < 750 °C), 그리고 입자 표면의 반응 부산물이 많이 제거될 수 있는 산처리 조건일수록(HCl < HF) 입자 내의 빈공간이 증가한다. 이렇게 생성된 공간은 실리콘 충 ‧ 방전 시 발생하는 부피 팽창에 대한 충격 완화에 유리하게 작용할 수 있다. 또한 EDS 분석을 통해 시료에 포함된 원자 및 분포를 Fig. 3에서 확인할 수 있으며 네 조건 모두 SiOx에 해당하는 Si, O의 원소들이 관찰되었다. HCl 산처리만 진행한 Mud_7004/7504_HCl [Fig. 3(a, b)]의 경우 FeSi2, MgAl2O4가 존재하여 Al, Mg, Fe가 확인되었으며 미반응 머드가 존재하는 Mud_7004_HCl는 anorthite와 관련된 Ca가 추가로 관찰되었다. 이후 HF 처리를 통해 FeSi2 및 미반응 머드가 제거됨으로써 Mud_7004/7504_HF [Fig. 3(c, d)]는 Fe, Ca가 사라지고 F가 관찰된다. 여기서 관찰되는 F는 HF 산처리 과정에서 일어나는 실리콘 표면의 불소화에 인한 결과이며, 이는 충 ‧ 방전 과정에서 전해액과 SiOx 사이의 반응을 억제하고 전극의 구조적 안정성을 보장할 수 있는 LiF가 풍부한 SEI 층을 형성하는데 기여할 수 있다.23)

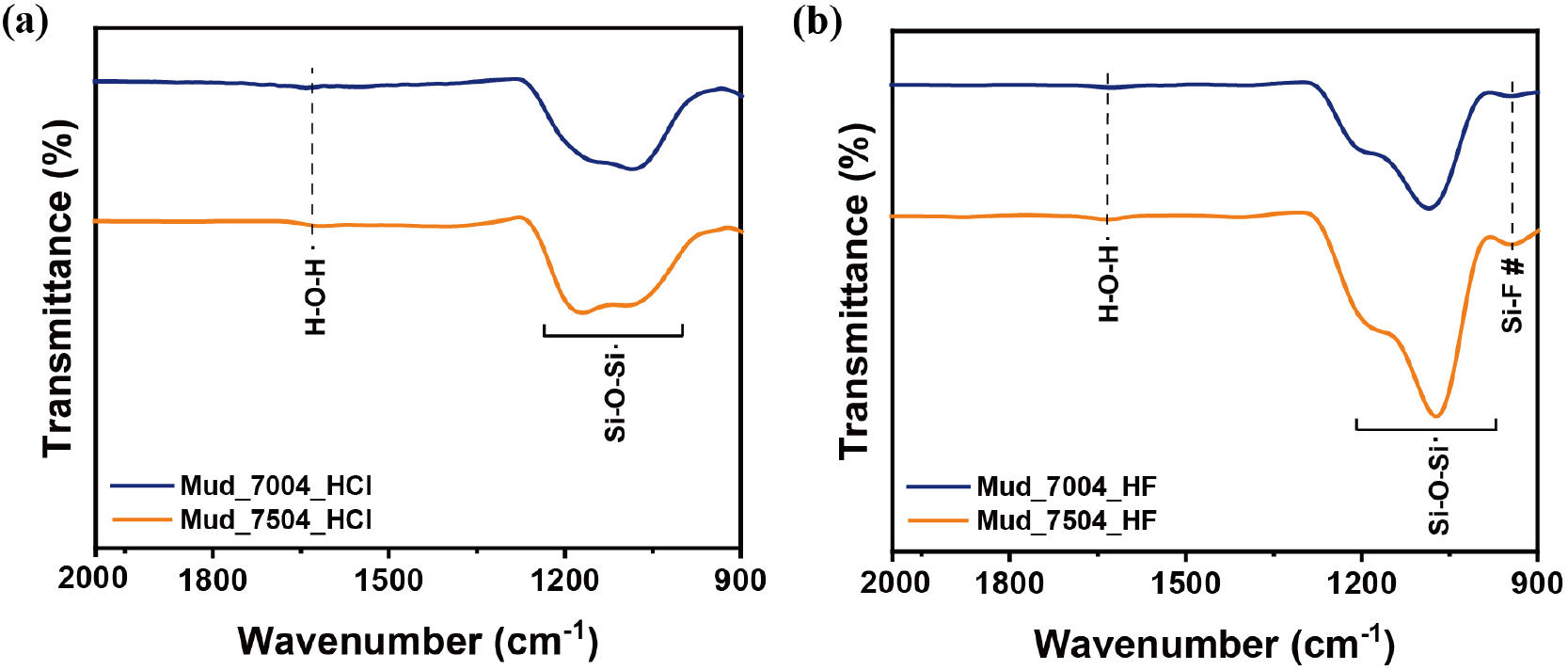

이와 관련하여 HF 산처리로 인한 불소화를 확인하기 위해 Fig. 4에서 FT-IR 분석을 진행하였다. 합성된 시료들은 공통적으로 1,080 cm-1와 1,200 cm-1에서 Si-O-Si에 대한 피크가 관찰되며, HCl 산처리를 진행한 시료와 달리 HF 산처리 후 930 cm-1에서 Si-F에 해당하는 피크가 관찰된다.24) 이를 통해 HF 산처리 시, 시료 표면에 불소화가 진행됨을 알 수 있으며 앞서 언급한 바와 같이 LiF이 풍부한 SEI 층 형성을 통한 사이클 안정성 향상을 기대할 수 있다.

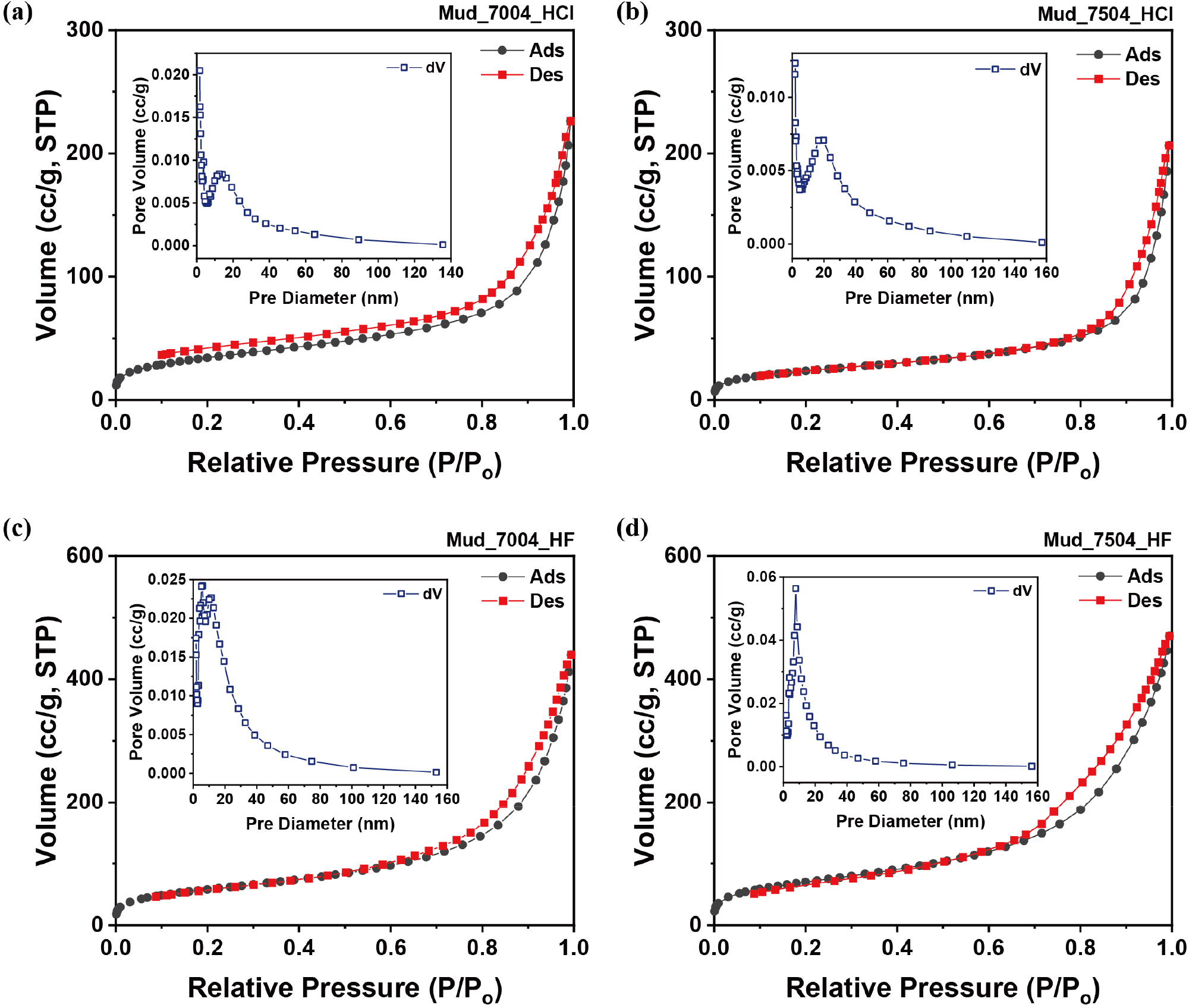

Fig. 5에서 합성된 SiOx의 메조 포어 및 비표면적을 확인하기 위해 BET 분석을 실시하였다. Mud_7004_HCl, Mud_7004_HF, Mud_7504_HCl, Mud_7504_HF 순으로 각 시료의 기공 지름은 12.66 nm, 16.20 nm, 12.80 nm, 10.75 nm이며 기공 부피는 0.323 cc/g, 0.31 cc/g, 0.681 cc/g, 0.727 cc/g로 확인되었다. SEM에서 관찰되었던 바와 같이, 높은 온도 조건일수록(700 < 750 °C), 반응 부산물이 많이 제거될 수 있는 산처리 조건일수록(HCl < HF) 빈공간이 증가하였으나 700 °C와 달리 750 °C 열처리 이후 HF 산처리까지 진행했을 시, 16.20 nm에서 10.75 nm로 기공 평균 지름이 급격하게 감소한다. 이는 활발한 환원 반응으로 인하여 750 °C 조건에서 부반응 물질들이 더 많이 생성되는데 산처리 후 이러한 물질들이 제거됨으로써 입자가 미분화되어 기공 평균 지름이 줄어든 것으로 해석할 수 있다. 환원 반응에서 형성되는 메조 포어 및 산처리로 인한 빈 공간으로 인하여 시료들은 125.04, 86.67, 212.86, 256.33 m2/g의 비표면적을 가지며 HF 산처리 후에는 FeSi2이 제거됨에 따라 비표면적이 더 증가하였고, 특히 Mud_7504_HF는 미분화에 의하여 높은 비표면적 증가를 보였다.

3.2. 실리콘-산화물 복합재 전기화학적 분석

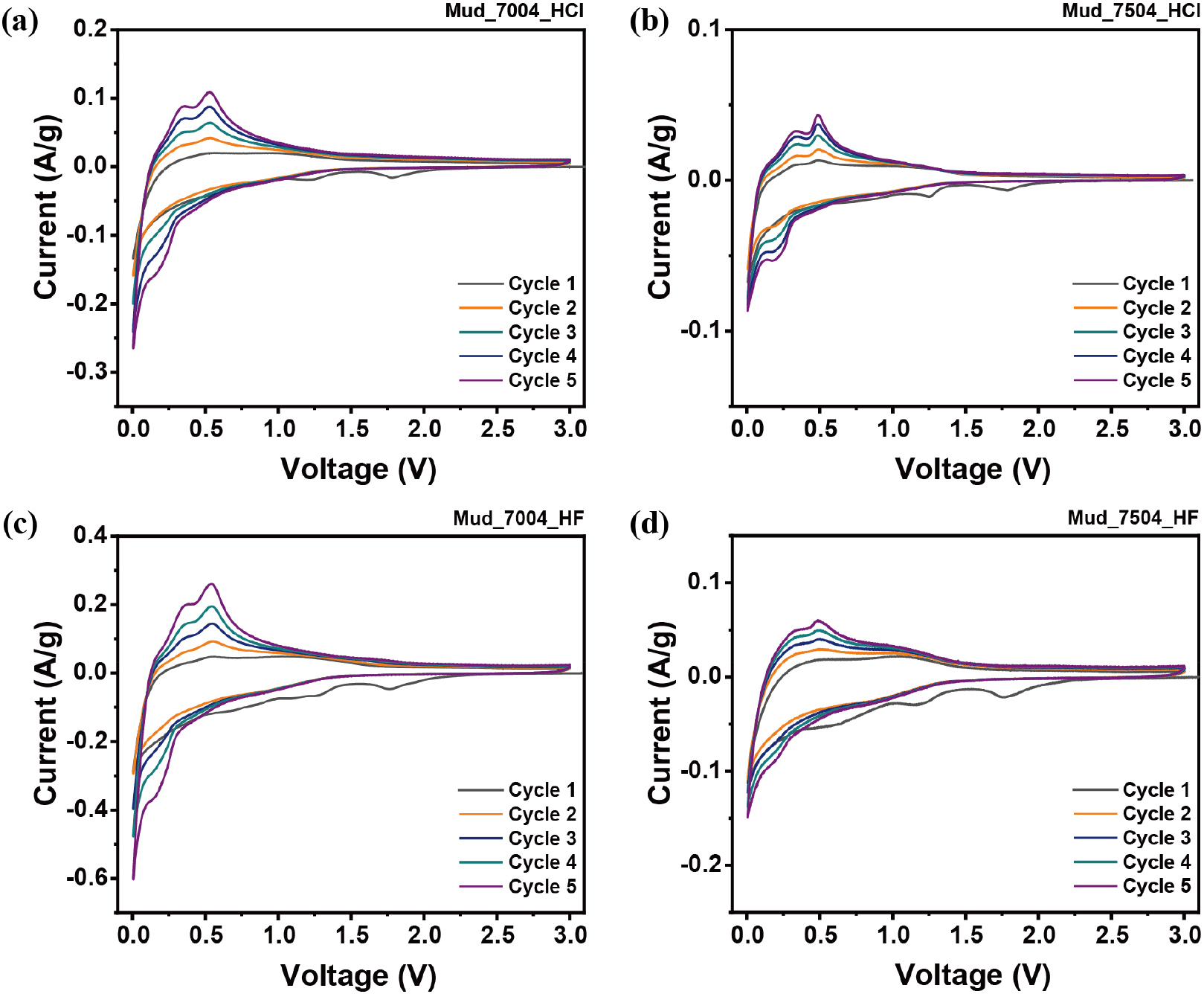

Fig. 6은 0.1 mV s-1의 스캔속도에서 0.01~3 V (Li/Li+)의 전압 범위에 걸쳐 측정한 초기 5 사이클에 대한 CV 데이터이다. 네 시료 모두 SEI 형성에 의한 약한 환원 피크가 첫 번째 스캔에서 발견된다.25) 리튬 삽입에 의해 약 0.175 V와 0.02 V에서 LixSi 형성, Li15Si4로의 상전이에 기인하는 환원 피크가 확인되며 약 0.35 V, 0.53 V에서 탈리튬화 반응에서 비롯된 산화 피크가 관찰된다.26,27) 네 샘플 모두 유사한 전압 전류 반응에 대한 거동을 나타냄을 통해 SiOx가 잘 합성되었음을 확인할 수 있으며, 실리콘 관련 피크 이외에 다른 피크가 발견되지 않음으로써 입자 내 포함하는 미반응 물질 및 부반응 물질들이 충 ‧ 방전 시, 전기화학적인 반응에 참여하지 않음을 알 수 있다. 또한, 700 °C 열처리 조건에 비해 750 °C 열처리 조건에서 전류 값이 더 낮은데, 750 °C에서 생성되는 MgAl2O4의 양이 증가하여 입자 내 저항이 증가한 결과이다.

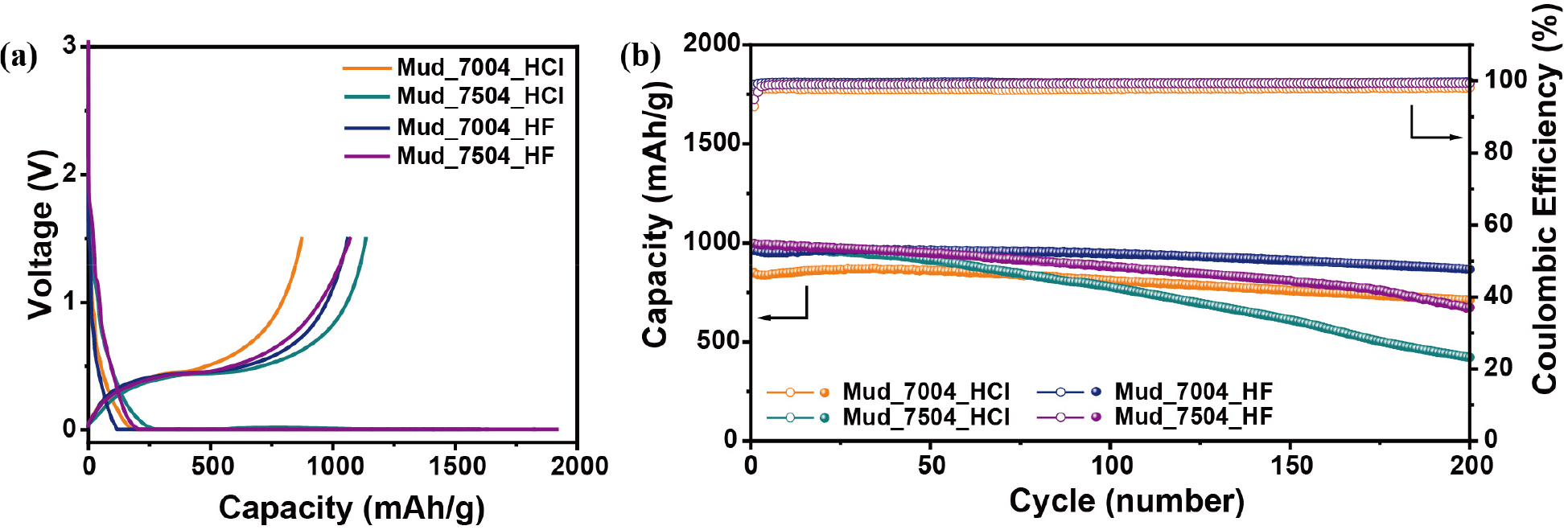

합성된 SiOx를 음극재로 하여 리튬 이차 전지 충 ‧ 방전 테스트를 진행하였다. Fig. 7(a)의 용량-전압 곡선을 통해 충 ‧ 방전 용량을 확인할 수 있는데 초기 사이클에서 Mud_7004_HCl는 미반응 머드의 존재로 인해 872.93 mAh/g, 66.29 %의 가장 낮은 방전 용량 및 초기 쿨롱 효율(initial coulombic efficiency, ICE)을 가진다. Mud_7504_HCl는 높은 온도에서 활발한 환원 반응으로 인해 실리콘의 전환율이 높아 가장 높은 용량인 1,135.07 mAh/g를 나타내며 70.94 %의 ICE를 가진다. HF 산처리 후 FeSi2가 제거되는데, 전기화학반응에 참여하지 않는 상이 제거됨으로써 Mud_7004_HF는 1,070.5 mAh/g 및 55.83 %로 방전 용량의 증가가 확인되나 입자 내 비정질 산화물 상의 비율이 증가되어 HCl 시료에 비해 ICE가 감소된다. Mud_7504 _HF의 경우에도 1,061.17 mAh/g, 66.37 %로 충 ‧ 방전 용량 및 ICE가 HF 산처리 이후 감소하게 되는데 이 또한 FeSi2가 제거되고 산소를 포함하는 SiO2 및 MgAl2O4의 비율이 증가했기 때문이다. Fig. 7(b)는 1C rate 조건에서 200 사이클까지의 수명 특성을 나타내는 데이터이다. 700 °C에서 환원을 진행한 Mud_7004_HCl는 200 사이클에서 83.68 %, Mud_7004_HF는 90.08 %의 우수한 용량 유지율을 나타냈다. 이는 SiO2 비정질 상이 입자 내 실리콘 주위에 존재하여 실리콘의 부피 팽창을 억제하고 산처리로 인해 생긴 나노 크기의 기공 및 표면의 빈 공간이 부피 팽창으로 인한 충격을 완화시키는 역할을 하기 때문이다. 하지만 750 °C에서 환원을 진행한 시료의 경우 상대적으로 낮은 사이클 안정성을 보인다. SEM 및 BET를 통해 상대적으로 높은 기공 부피를 확인하였으나, 환원이 더욱 활발히 됨에 따라 입자의 부피 팽창을 억제할 수 있는 SiO2 비정질 상이 입자 내에 더 적게 존재하고, 입자 내 MgAl2O4 비중이 증가함에 따라 저항이 심해진다. 이에 더하여 온도가 증가할수록 Si 입자가 더욱 성장하여 충 ‧ 방전으로 인한 부피 팽창 및 수축에 의한 변화가 증가하기 때문이다. 또한 부피 팽창을 하지 않는 부반응 물질이 HF 산처리를 통해 제거되었음에도 HCl 산처리만 진행한 시료보다 우수한 사이클 성능을 나타내는데, 이는 표면의 불소화로 인하여 LiF이 풍부한 SEI 층에 의한 효과로 해석된다.28) 즉, 부반응 물질이 적게 발생하고 SiO2 비정질 상의 양이 적절하며 불소화가 진행된 Mud_7004_HF 시료가 가장 우수한 셀 성능을 나타내었다.

4. 결 론

천연 재료인 보령 시의 머드를 전구체로 하여 마그네슘 열환원법을 통해 SiOx를 합성하였다. 전구체는 건조 이외에 어떠한 처리도 하지 않은 천연 상태의 머드를 사용하였다. 보령시의 머드가 가지고 있는 quartz이외의 광물들은 FeSi2, MgAl2O4과 같은 전기화학적으로 비활성인 상을 만들 수 있으며, 여러 온도에 따라 형성되는 물질의 종류와 양이 달라짐을 확인할 수 있었다. 또한 이러한 물질들이 충 ‧ 방전 거동, 특히 사이클 성능에 미치는 긍정적인 영향을 확인하였다. 결과적으로 합성된 시료는 10~16 nm 평균 크기의 기공 및 반응 부산물이 제거된 빈 공간을 가지며, 이러한 다공성 형태는 충 ‧ 방전 시, 부피 팽창을 위한 추가적인 공간을 제공한다. 또한 비정질 SiO2 상 및 전기화학적으로 반응하지 않는 MgAl2O4의 존재로 인해 입자의 부피 팽창이 줄어듦으로써 충 ‧ 방전 시 입자에 가해지는 응력(stress)이 감소된다. 추가적으로 HF 산처리 시, 표면이 불소화 되어 LiF가 풍부한 SEI 층이 형성될 수 있으며 이에 대한 결과로 HF 산처리 이후 시료가 더 안정적인 사이클 성능을 보였다. 이러한 특성으로 인해 결과적으로 가장 우수한 시료인 Mud_7004_HF은 초기 용량 1,070.5 mAh/g을 가지며 200번째 사이클에서 90.08 %의 높은 용량 유지율을 나타내었다.