1. 서 론

최근 몇 년 동안, 화석 연료의 소비를 줄이고 새로운 청정 에너지 기술로 이동하는 전 지구적인 움직임에 의 하여 신재생 에너지 기술 개발에 대한 필요성이 크게 상 승하고 있다. 특히, 높은 에너지밀도 및 높은 출력밀도 를 보유하는 에너지 변환 소자인 연료전지는 친환경적인 특성을 나타냄에 따라 최근에 많은 관심을 받고있다.1-3) 전해질, 양극, 음극 및 분리막으로 구성되어 있으며, 이 중 에너지 변환 성능 및 가격을 결정짓는 중요 기술 중 하나는 양극에서 발생하는 산소환원반응 기술이다. 그 이 유는 양극에서 발생하는 산소환원반응은 음극에서 진행 되는 연료분해 반응 보다 더 느리고 복잡한 반응이기 때 문이다.4-7) 일반적으로, 백금 촉매는 산소환원반응의 느린 속도를 촉진시키는 것으로 가장 많이 사용되고 있다. 하 지만, 백금 촉매의 경우 희소성, 높은 가격, 높은 과전압 손실 및 낮은 안정성이라는 주요 문제점을 갖고있다.8-12) 이러한 문제점을 해결하기 위해 이전의 연구에서는 백 금 촉매의 형태 제어, 다른 금속과의 합금화 및 백금 담 지 용 지지체 재료의 연구가 진행되어 왔다.13-17) 이 중 백금 담지 용 지지체 재료의 도입은 백금 촉매의 담지 양을 최소화하고 전기화학적 성능을 향상시키는 가장 유 망한 전략 중 하나이다. 일반적으로, 연료전지와 금속 공 기 전지의 경우는 백금 촉매 지지체로 흑연, 탄소나노 튜브 및 탄소나노섬유와 같이 높은 전기전도도, 높은 전 기화학적 안정성 및 높은 비표면적의 특성을 나타내는 탄소 기반 지지체를 주로 사용한다.18-23) 그러나, 연료전 지의 연구를 폭넓게 진행하기 위하여 이전에 존재하는 탄소 기반 지지체보다 더 우수한 특성 및 저렴한 가격 을 갖는 탄소 기반 지지체에 대한 연구가 필요하다. 따 라서, 본 연구는 새로운 백금 촉매 지지체용 탄소의 도 입을 위해 두부로부터 얻은 단백질계 탄소를 사용하였 다. 두부는 무게비로 8:2의 수분과 단백질의 비율로 구 성되어 있다. 높은 단백질 함량과 적은 불순물을 갖는 두부는 탄소 전구체로 사용하기에 적합하다. 또한, 단백 질을 구성하는 아미노산은 많은 질소를 함유하고 있기 때문에 탄소 지지체와 함께 질소 도핑의 효과를 동시에 얻을 수 있다.24-26) 탄소 지지체에 질소 도핑이 이루어지 면 효율적인 전자 이동, 전기전도도 향상 및 지지체와 촉매사이의 결합력을 향상시키고, 이는 전기화학적 특성 을 향상시킨다.5,7,27) 따라서, 이러한 질소 도핑의 효과를 통해 질소 도핑된 단백질계 탄소는 산소환원반응용 백 금 촉매 지지체로 사용하기 적합할 것으로 여겨진다.

본 연구에서는 탄화 과정과 환원법을 이용하여 백금 나 노 입자가 담지 된 질소 도핑된 탄소를 제조하였다. 최 적의 백금 담지를 위하여 백금 전구체의 함량을 5 wt%, 10 wt% 및 20 wt%로 체계적으로 조절하였다. 제조된 샘 플들은 산소환원반응용 촉매로 사용되었고, 촉매의 활성 도 및 전기화학적 안정성을 규명하였다.

2. 실험 방법

산소환응반응용 백금 촉매 지지체를 위한 단백질계 탄 소를 제조하기위해 두부를 이용하여 탄화를 진행하였 다. 먼저, 두부의 수분을 제거하기위해 80 °C에서 건조 한 후 공기중에서 안정화를 300 °C에서 진행하였으며, 마 지막으로 800 °C 및 고순도 질소 분위기에서 탄화를 진 행하였다. 탄화된 샘플은 표면의 -OH, -C=O 및 -COOH 산소 작용기를 형성하기위해 불산(52 % hydrofluoric acid, Duck-san)과 질산(nitric acid, Junsei)의 1:1부피비로 혼 합하여 산처리를 진행하였다. 이러한 산소 작용기들은 단 백질계 탄소의 표면에 백금 나노 입자 담지를 도와준다. 또한, 나노크기의 지지체를 얻기 위해서 볼 밀을 수행 하였다. 5 wt%, 10 wt%, 20 wt% 백금 촉매를 단백질계 탄소에 담지하기 위해서 다음과 같이 환원법을 이용하 였다. 제조된 단백질계 탄소를 1시간동안 300 mL의 증 류수에 충분히 분산시킨다. 그 후 0.14 mM, 0.28 mM, 0.56 mM 백금 전구체(≥ 99.9 % H2PtCl6·xH2O, Aldrich) 를 용해시키고 NaBH4(Aldrich)의 강환원제를 첨가한 후 1시간 동안 교반 시키고, 증류수로 여러 번 세척하였다. 또한, 백금 촉매의 산화를 방지하여 순수한 금속성의 백 금 촉매를 얻기 위해 −50 °C에서 동결건조를 진행하였 다. 따라서 우리는 백금 촉매 담지 및 질소 도핑된 단 백질계 탄소를 성공적으로 제조하였다. 백금 담지 및 질 소 도핑된 단백질계 탄소의 형태 및 구조 분석은 전계 방사형 주사전자 현미경(FESEM, Hitachi S-4800)과 투 과전자 현미경(MULTI/TEM; Tecnai G2, KBSI Gwangju Center) 이용하였다. 또한, X-선 회절 분석(X-ray diffraction, XRD, Rigaku Rint 2500)을 이용하여 그들의 결정 구조를 확인하였다. XRD는 Cu kα 선(λ = 1.5406Å)을 이 용하여 2θ = 10~90o 회절 범위에서 1o/min의 속도로 측 정하였다. 모든 샘플들의 화학적 결합 상태 및 조성은 X-선 광전자 주사법(X-ray photo-electron spectroscopy, XPS, ESCALAB 250 equipped with an Al kα X-ray source)을 이용하여 규명하였다. 질소 도핑된 단백질계 탄 소의 촉매특성을 평가하기 위하여 삼전극 시스템과 함께 potentiostat/galvanostat(Ecochemie Autolab PGST302N, Netherlands)을 이용하여 전기화학적 분석을 진행하였다. 삼 전극 시스템은 기준전극(Ag/AgCl saturated KCl), 상대 전극(Pt guaze) 및 작업전극(glassy carbon electrode, area = 0.0706 cm2)으로 구성되어 있다. 모든 샘플들을 Nafion (Aldrich)과 8:2비율의 무게비로 촉매잉크를 만들어 3일 간 분산시켰다. 모든 잉크들을 조심스럽게 작업전극 위 에 코팅 한 후 오븐에서 50 °C로 건조하였다. 전해질은 0.1M 과염소산(perchloric acid, HClO4) 용액을 사용하였 다. 질소 도핑된 단백질계 탄소의 산소환원반응 특성은 산소가스가 포화상태인 전해질내에서 선형 이동 전압 곡 선(linear sweep voltammogram, LSV)을 이용하여 측정 하였다. 선형 이동 전압 곡선은 5 mV/s의 scan rate으로 0.7 V에서 0.2 V까지의 전압 범위에서 다양한 회전속도 (100, 400, 900, 1,600, 2,500 rpm)로 진행하였다. 더 나 아가서, 질소 도핑된 단백질계 탄소의 전기화학적 안정 성을 분석하기 위하여 산소가스가 포화상태인 전해질내 에서 순환전압-전류측정법(Cyclic Voltammetry, CV)을 이 용하여 측정하였다. 순환전압-전류측정법은 0.4-0.9 V (vs. Ag/AgCl) 전압 범위에서 50 mV/s의 scan rate으로 2,000 회 동안 진행하였다. 그 후에 선형 이동 전압 곡선을 측 정하여 초기 대비 촉매 안정성을 평가하였다. 상용 백금 촉매(20 wt% Pt on Vulcan carbon, De Nora S.P.A.)를 사용하여 5 wt% 백금 담지 및 질소 도핑된 단백질계 탄 소(5 wt% Pt-N doped protein based carbon), 10 wt% 백금 담지 및 질소 도핑된 단백질계 탄소(10 wt% Pt-N doped protein based carbon) 및 20 wt% 백금 담지 및 질소 도핑된 단백질계 탄소(20 wt% Pt-N doped protein based carbon)와 전기화학적 특성을 비교 평가하였다.

3. 결과 및 고찰

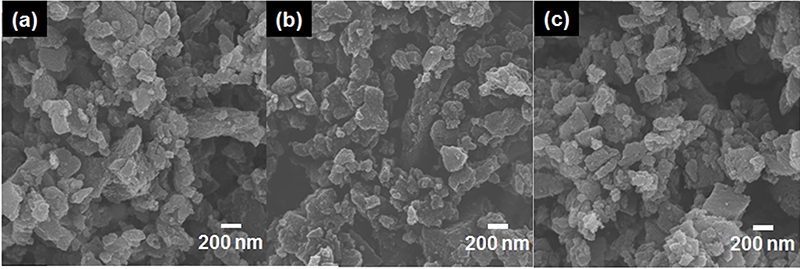

Fig. 1은 5 wt% 백금 담지 및 질소 도핑된 단백질계 탄소(Fig. 1(a)), 10 wt% 백금 담지 및 질소 도핑된 단백 질계 탄소(Fig. 1(b)) 및 20 wt% 백금 담지 및 질소 도 핑된 단백질계 탄소(Fig. 3(c))의 FESEM 이미지를 나타 낸다. Fig. 1에서 보여지는 것처럼, 모든 샘플의 형상은 사각형 덩어리를 보이며, 균일하게 제조되었다. 평균 직 경의 경우 Fig. 1(a)는 약 252.03-309.87 nm, Fig. 1(b)의 경우 약 221.84-315.46 nm 및 Fig. 1(c)의 경우 229.14- 319.27 nm로 관찰되었다. 제조된 샘플들의 형상과 구조 적인 특징을 더 자세히 분석하기 위해 투과 전자 현미 경 분석을 수행하였다.

Fig. 1.

FESEM images of (a) 5 wt% Pt-N doped protein based carbon, (b) 10 wt% Pt-N doped protein based carbon, and (c) 20 wt% Pt- N doped protein based carbon.

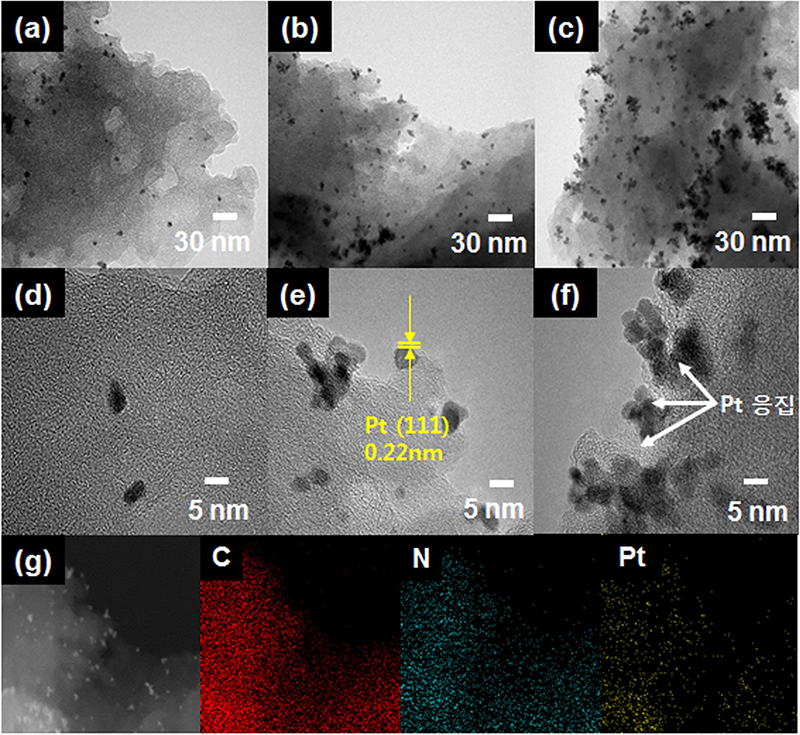

Fig. 2(a, d)는 5 wt%의 백금 담지 및 질소 도핑된 단 백질계 탄소, Fig. 2(b, e)는 10 wt%의 백금 담지 및 질 소 도핑된 단백질계 탄소, Fig. 2(c, f)는 20 wt%의 백금 담지 및 질소 도핑된 단백질계 탄소의 저배율 및 고배 율 투과 전자 현미경 이미지를 나타낸다. Fig. 2(a, d)의 경우, 제조된 샘플은 밝은 명암을 갖는 질소 도핑된 단 백질계 탄소 지지체와 어두운 명암을 갖는 백금 촉매 부 분으로 구분된다. 특히, 백금 촉매가 탄소 지지체 위에 드물게 분포하는 것을 확인 할 수 있다. 이 것은 환원 법을 이용하였을 때 백금 전구체의 양이 적었기 때문이 다. 10 wt%의 백금 담지 및 질소 도핑된 단백질계 탄 소의 경우, 백금 촉매 잘 분산되고 상대적으로 적은 양 의 백금 촉매가 응집하는 것을 Fig. 2(b, e)에서 확인 할 수 있다. 또한, 10 wt% 백금 담지 및 질소 도핑된 단백 질계 탄소는 나노크기의 백금 촉매(3-5 nm)와 백금의 (111)면에 기인 한 0.22 nm의 명확한 격자 간격을 갖고 있다.28-30) 잘 분산된 나노크기의 백금 촉매는 전기화학 적 활성 면적을 더 많이 제공하여 산소환원반응동안 전 기화학적 촉매 활성도를 향상시킬 수 있다. 그러나, Fig. 2(c, f)의 경우는 질소 도핑된 단백질계 탄소 지지체 위 에 다수의 응집된 백금 촉매를 관찰하였다. 이 것은 환 원법을 이용하였을 때 백금 전구체의 양이 과잉 되었기 때문이다. 응집된 백금 촉매는 전기화학적 활성 면적을 줄여 산소환원반응동안 전기화학적 촉매 활성도를 줄일 수 있다. 10 wt%의 백금 담지 및 질소 도핑된 단백질 계 탄소의 탄소, 질소 및 백금의 분포를 추가적으로 설 명하기 위해 TEM에 부착된 EDS로 mapping한 분석 결 과를 Fig. 2(g)로 나타냈다. 그 결과 백금 원자들이 탄 소를 따라 균일하게 분산되었음을 확인하였다. 또한, 질 소가 함유된 단백질로 인해 질소 원자가 탄소 내에 균 일하게 분포하였음을 확인하였다.

Fig. 2.

(a-c) Low-resolution and (d-f) high-resolution TEM images of (a, d) 5 wt% Pt-N doped protein based carbon, (b, e) 10 wt% Pt- N doped protein based carbon, (c, f) 20 wt% Pt-N doped protein based carbon, and (g) TEM-EDS mapping data of 10 wt% Pt-N doped protein based carbon.

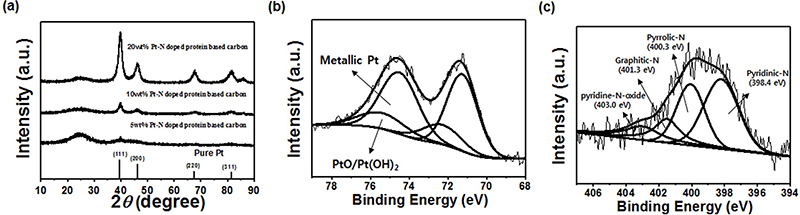

Fig. 3(a)는 5 wt% 백금 담지 및 질소 도핑된 단백질 계 탄소, 10 wt% 백금 담지 및 질소 도핑된 단백질계 탄소 및 20 wt% 백금 담지 및 질소 도핑된 단백질계 탄 소의 X-선 회절분석 결과를 나타낸다. 모든 샘플은 흑 연의 (002)면인 약 25o에서 회절 피크가 나타난다.31-34) 또한, 백금 상의 (111), (200), (220) 및 (311)면에 상응 하는 39.7°, 46.2°, 67.5° 및 81.3°의 주 회절 피크가 관찰 되고, 이는 Face-Centered Cubic 구조(FCC, space group Fm3m[225]) (JCPDS card No. 04-080)를 나타낸다. 백 금 촉매의 입자크기는 Scherrer equation을 이용하여 다 음과 같이 계산할 수 있다.10,35)

이 식에서 λ는 X-선 파장, β는 반치폭, θ는 Bragg angle을 의미한다. 위 공식을 이용하여 백금 촉매의 입 자 크기를 각각의 회절 피크들의 (111) 및 (200)면을 이 용하여 계산하였다. 5 wt% 백금 담지 및 질소 도핑된 단 백질계 탄소, 10 wt% 백금 담지 및 질소 도핑된 단백 질계 탄소 및 20 wt% 백금 담지 및 질소 도핑된 단백질 계 탄소의 백금 촉매 입자의 평균 크기는 각각 약 4.03 nm, 4.16 nm 및 5.41 nm임을 확인하였고, 이는 TEM 분 석과 일치함을 알 수 있다. Fig. 3(b)는 10 wt% 백금 담 지 및 질소 도핑된 단백질계 탄소의 화학적 결합상태를 규명하기 위하여 Pt 4f core level의 XPS 스펙트럼을 관 찰한 것이다. 모든 스펙트럼 피크들은 C 1s line(284.5 eV)을 이용하여 교정하였다. 10 wt% 백금 담지 및 질소 도핑된 단백질계 탄소의 Pt 4f7/2와 Pt 4f5/2 photoelectrons 에 대한 XPS 피크는 ~71.3 eV와 ~74.7 eV에서 관찰되 었고, 이는 백금이 금속상으로 존재하는 Pt (0) states를 의미한다. 또한, doublet의 두 번째 쌍은 ~72.3 eV와 ~75.4 eV에서 관찰되었고, 이는 공기 중의 산소 및 수증 기에 의한 백금의 산화로 PtO와 Pt(OH)2 같은 Pt(II) states가 형성된 것으로 판단된다. 더욱이 제조된 10 wt% 백금 담지 및 질소 도핑된 단백질계 탄소의 질소 도핑 을 분석하기 위하여 XPS 스펙트럼에서 N 1s 피크들을 분석한 결과를 Fig. 3(c)에 나타내었다. N 1s 스펙트럼 은 pyridinic-N (398.4 ± 0.3 eV), pyrrolic-N (400.0 ± 0.3 eV), graphitic-N (401.0 ± 0.3 eV) 및 pyridinic-N oxide (403.0 ± 0.3 eV)와 같은 4개의 주요 피크로 나눌 수 있 다. 특히 이 중에서 pyridinic-N은 탄소 기지의 평면에 한 쌍의 전자를 갖는 방향족 π-시스템에 하나의 p-전자를 제 공 할 수 있으며, 이는 촉매 활성을 위한 전자 공여 특 성을 향상시킨다.24,36) 따라서, 탄소 지지체에 pyridinic-N 의 존재는 산소환원반응용 촉매 성능을 향상 시킬 수 있다.

Fig. 3.

(a) XRD data obtained from 5 wt% Pt-N doped protein based carbon, 10 wt% Pt-N doped protein based carbon, and 20 wt% Pt- N doped protein based carbon. XPS data of 10 wt% Pt-N doped protein based carbon for (b) Pt and (c) nitrogen species, respectively.

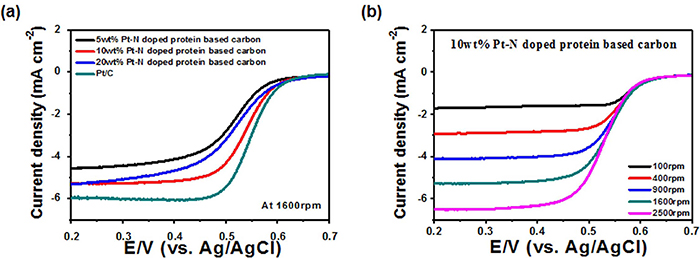

Fig. 4(a)는 5 wt% 백금 담지 및 질소 도핑된 단백질 계 탄소, 10 wt 백금 담지 및 질소 도핑된 단백질계 탄 소, 20 wt% 백금 담지 및 질소 도핑된 단백질계 탄소 및 상용 백금 촉매의 선형 이동 전압 곡선을 나타낸 것이 고, 이는 1600rpm의 전극 회전속도에서 측정하였다. 모 든 샘플들의 경우에 전류 값이 낮은 전압으로 측정이 될 수록 떨어지는데 이는 산소환원반응이 일어남을 의미한 다. 일반적으로, 촉매의 산소환원반응 활성도를 분석하는 방법으로는 반응시작 전위(on-set potential)와 반파 전위 (half-wave potential)값을 이용한다. 전류 값이 하강하기 시작하는 지점이 반응시작 전위이고 반파 전위는 전류 값이 하강하기 시작하는 지점과 종료하는 지점 사이에 중간 지점의 전압 값으로 나타낸다. 5 wt% 백금 담지 및 질소 도핑된 단백질계 탄소, 10 wt% 백금 담지 및 질 소 도핑된 단백질계 탄소, 20 wt% 백금 담지 및 질소 도핑된 단백질계 탄소 및 상용 백금 촉매의 반응시작 전 위는 각각 0.57 V, 0.62 V, 0.60 V 및 0.63 V의 값을 나 타내며, 반파 전위는 각각 0.50 V, 0.54 V, 0.52 V 및 0.55 V의 값을 나타낸다. 따라서 10 wt% 백금 담지 및 질소 도핑된 단백질계 탄소는 상용 백금 촉매와 비교하 여 비슷한 반응시작 전위 및 반파 전위를 갖고, 이는 우 수한 산소 환원능력을 의미한다. 10 wt% 백금 담지 및 질소 도핑된 단백질계 탄소의 향상된 산소환원반응 활 성도는 두가지 주요 영향으로 분석 할 수 있다. 첫째로, 질소 도핑된 단백질계 탄소에 백금 촉매가 고르게 분산 되었고, 이는 전기화학적 활성 면적을 향상시켰기 때문 이다. 둘째로, pyridinic-N의 존재는 촉매 활성을 위한 전 자 공여 특성을 향상시키기 때문이다. Fig. 4(b)는 10 wt% 백금 담지 및 질소 도핑된 단백질계 탄소의 100, 400, 900, 1600, 2500rpm의 전극 회전속도에서 얻은 선 형 이동 전압 곡선을 나타낸다. 전극의 전류 값은 회전 속도가 증가할수록 증가하였고, 이는 전극 회전속도가 빠 를수록 산소가 빠르게 확산되었기 때문이다. 따라서 10 wt% 백금 담지 및 질소 도핑된 단백질계 탄소는 측 정된 선형 이동 전압 곡선을 통해서 다양한 회전속도에 따른 산소 공급속도에서도 훌륭한 촉매 특성을 발휘 할 수 있음을 나타낸다.

Fig. 4.

(a) LSV curves of 5 wt% Pt-N doped protein based carbon, 10 wt% Pt-N doped protein based carbon, 20 wt% Pt-N doped protein based carbon, and commercial Pt/C at a rotating speed of 1600 rpm in an O2-saturated 0.1 M HClO4 electrolyte and (b) LSV curves of 10 wt% Pt-N doped protein based carbon at a rotating speed of 100, 400, 900,1600, and 2500 rpm.

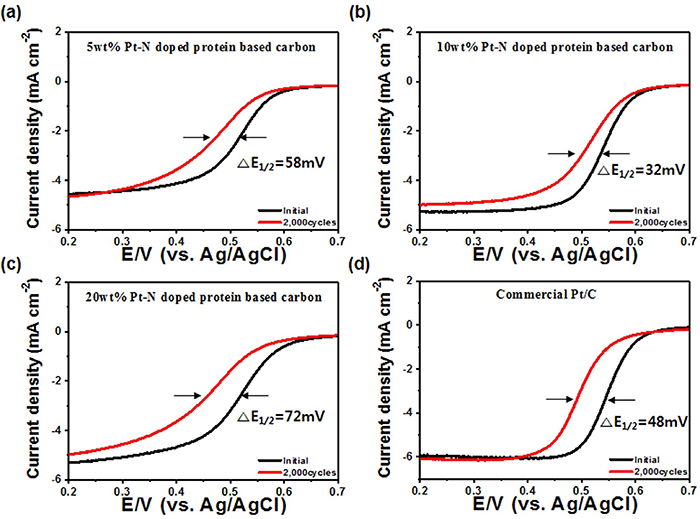

Fig. 5(a-d)는 전기화학적 안정성 평가하기 위하여 순 환전압전류법을 2000회 진행 한 뒤에 다시 선형 이동 전 압 곡선을 측정하여 5 wt% 백금 담지 및 질소 도핑된 단백질계 탄소, 10 wt% 백금 담지 및 질소 도핑된 단 백질계 탄소, 20 wt% 백금 담지 및 질소 도핑된 단백 질계 탄소 및 상용 백금 촉매의 초기 대비 전기화학적 안정성을 평가한 것이다. 반파 전위의 감소 값은 각각 58 mV, 32 mV, 72 mV 및 48 mV을 나타냈으며, 이는 10 wt% 백금 담지 및 질소 도핑된 단백질계 탄소가 상용 백금 촉매보다 촉매 안정성이 더 높음을 의미한다. 이 렇게 안정성이 향상된 이유는 단백질계 탄소의 질소 도 핑이 지지체와 백금 촉매사이의 결합력을 증가시켜 백 금 촉매의 구조적인 안정성을 향상시켰기 때문으로 판 단된다.37)

4. 결 론

본 연구에서는 두부를 이용하여 산소환원반응용 백금 촉매 지지체를 위한 질소 도핑된 단백질계 탄소를 탄화와 환원법을 통해 성공적으로 제조하였다. 5 wt% 백금 촉매 담지 및 질소 도핑된 단백질계 탄소, 20 wt% 백금 촉 매 담지 및 질소 도핑된 단백질계 탄소 및 상용 백금 촉매와 비교하여, 10 wt% 백금 촉매 담지 및 질소 도 핑된 단백질계 탄소는 0.62 V의 반응시작 전위 및 0.54 V의 반파 전위로 준수한 산소환원반응 특성을 나타 낸다. 특히, 초기 대비 전기화학적 안정성을 평가하였을 때 반파 전위의 감소 값이 32 mV로 가장 적은 감소 량 을 나타내어 향상된 전기화학적 안정성을 나타내었다. 이 렇게 특성을 보이는 이유는, 첫째로, 질소 도핑된 단백 질계 탄소에 백금 촉매가 고르게 분산되었고, 이는 전 기화학적 활성 면적을 향상시켰기 때문이다. 둘째로 질 소 도핑의 존재는 촉매 활성을 위한 전자 공여 특성을 향상 및 지지체와 백금 촉매사이의 결합력을 증가시켰기 때문이다. 따라서, 질소 도핑된 단백질계 탄소는 고성능 및 고효율의 산소환원반응용 백금 촉매의 지지체로 유 망할 전망이다.