1. 서 론

2. 실 험

2.1. 지오폴리머 레진 제조

2.2. Cf-geopolymer 복합체 성형

2.3. 분석

3. 결과 및 고찰

3.1. Geopolymerization

3.2. 복합체 제조 및 특성

3.3. Cf-geopolymer 복합체의 굴곡강도

4. 결 론

1. 서 론

알칼리 알루미늄 실리케이트인 지오폴리머는 포틀랜드 시멘트를 대체하는 친환경 시멘트로 알려져 있으며, 일반 시멘트에 비하여 내구성, 내열성이 좋고 고점성을 가지므로 내열기능의 시멘트, 또는 무기 결합재로 사용된다. 이미 오래전부터 지오폴리머의 화학반응 메커니즘과 물질적 특징이 잘 알려져 있었지만, 여전히 사용 용도에 적합한 물성을 확보하기 위해 원료소재의 종류, 첨가제의 영향, 반응 조건 변화가 지오폴리머의 물성에 미치는 영향에 관해 연구되고 있다.1,2,3,4,5) 지오폴리머는 제올라이트와 유사한 알루미늄 실리케이트 화합물이며, 비정질 상태의 고분자 네트워크 구조를 가지므로 Davidovits6)에 의해 지오폴리머라고 명명되었다. 지오폴리머는 주로 건축용 소재로 사용되고 있지만, Davidovits7,8)가 지오폴리머를 매트릭스로 하는 섬유강화 복합재(geopolymer matrix composite, GMC)를 개발한 이래, 이 복합재는 화염배기구, 항공기 내화재 등에 적용 되었다.

섬유강화 복합재는 매트릭스의 종류에 따라 FRP (fiber reinforced plastics)와 CMC (ceramic matrix composites) 등으로 구분되는데, 복합재의 사용온도 한계는 이들 매트릭스 소재에 따라 결정된다. 예를 들면, 플라스틱 소재는 200 °C보다 높은 온도에서 열변형이 발생하므로 FRP의 사용 온도는 이에 상응한다. 반면 1,000 °C 이상 고온 환경에서 사용하기 위한 목적으로 CMC가 개발되었으나 제조 공정 비용이 높고 형상 구현에도 한계가 있어 1,000 °C 미만 환경에서의 요구물성 부품소재로는 쉽게 사용되지 않는다. 이에 비해, 지오폴리머는 유동특성을 이용하여 비교적 간단하고 경제적으로 FRP 제조 공정을 적용할 수 있어, 200~1,000 °C 온도 범위에서 사용하기에 적합한 복합소재이다.

가장 잘 알려진 GMC는 Pyromeral systems의 PyroSiC®과 PyroKarb® 제품이지만; 강화재와 매트릭스인 지오폴리머의 특성에 따라 복합체의 열변형, 기계적 물성, 내열특성 등에 영향을 미치게 되므로,9,10,11) 사용 목적에 따라 복합재 제조 조건이 달라진다. 무엇보다, 지오폴리머는 축합반응에 의해 형성되므로, 화학 반응에 대한 이해가 매우 중요한데; 지오폴리머의 물성 변화는 원료소재(출발물질)의 종류와 첨가제, 필러 등의 조건과도 무관하지 않다. Geopolymerization 반응이란 실리카를 비롯하여 애쉬, 카올린과 같은 규산염 출발물질의 이온화에 의해 공급되는 실리케이트, 알루미네이트의 축합반응이다. 따라서, 지오폴리머의 골격인 poly-siloxo와 poly-sialate structure를 형성하는 반응 메커니즘에 대한 이해가 필요하며, 이 반응이 안정적으로 유도될 수 있도록 반응 조건을 설계할 수 있어야 한다. 자세하게는 이온화 유도와 동시에 축합반응 촉매로 작용하는 알칼리 금속의 종류 및 농도와 반응 시간, 반응 온도 등이 주요 인자로 작용하게 된다. 뿐만 아니라, 실리케이트 공급원의 특성과 첨가량 변화도 지오폴리머 형성에 영향을 미친다. 지오폴리머를 형성하는 반응물은 축합반응 과정에서 증점하는데, 이 증점 현상은 건조에 의해 경화가 완료될 때까지 지속된다.12,13) 이는 복합재 성형 공정 과정에서도 매트릭스의 고분자화 반응이 지속됨을 의미하며, 건조 조건에 따라 매트릭스 조직의 밀도 뿐만 아니라 내열성, 강도 등의 물성이 달라질 수 있다. 이러한 특징은 최종 성형물인 GMC 물성에도 영향을 미치는데, ~1,000 °C 조건에서 내열성을 가지는 복합체를 제조하기 위해서는 지오폴리머 형성 조건이 물성 발현에 미치는 영향에 관한 연구가 필요할 뿐만 아니라, 형성된 지오폴리머의 특성에 따라 복합재 성형공정 조건도 설계 되어야 한다.

이에 최근까지도 복합재의 물성향상을 목적으로 하는 지오폴리머 제조 조건은 연구자들의 주요 관심사인데; Lahoti et al.14)은 지오폴리머 기지재는 경화단계에서 crack이 형성되는데, 합성과정에서 완전히 반응에 참여하지 않고 잔존하는 ash는 고온에서 crack을 healing할 수 있음을 보여주었으며, Sukontasukkul et al.16)은 칼슘 첨가제가 지오폴리머의 경화시간을 단축할 수 있으며, 섬유 분율이 높을수록 곡강도 향상에 유리함을 보여주었다. Arslan et al.17)은 습윤건조경화(wetting-drying curing)는 장시간에 걸쳐 aluminosilicate gel화를 유도하므로 섬유의 기공과 수분흡수율을 감소시키고 복합재의 기계적 물성과 내열 특성을 향상시킨다는 것을 확인하였다. Samal15)은 시뮬레이션을 이용하여 고온에 노출된 지오폴리머 복합재는 밀도와 부피변화가 발생하는데, 복합재 변형 거동이 섬유강화재의 종류에 따라 다를 수 있음을 설명하였다.

본 연구는 ~1,000 °C 조건에서 내화염 특성을 가지는 지오폴리머를 매트릭스로 하는 탄소섬유 복합소재 제조에 관한 것으로; 지오폴리머의 condensation 반응을 유도하는 과정에서 aging 시간이 복합체의 기계적 물성에 미치는 영향을 확인하는데 목적이 있다. 경화 단계에서 발생하는 수축 변형을 고려하여 탄소섬유(Cf)-지오폴리머 복합체 성형 공정 조건을 설계하였으며, 평직의 탄소섬유 매트를 사용하여 지오폴리머와 교차적층 하여 성형하고 aging 단계를 두었다. Aging 단계를 제외하고 모든 조건의 복합재는 동일한 조건에서 치밀화 및 경화 단계를 거쳐 고압조건에서 열처리되었다. 매트릭스인 지오폴리머를 제조하는 과정에서는 potassium계 물유리와 실리카 분말, 카올린을 출발물질로 사용하였는데, 입자 크기가 다른 두 종류의 실리카 분말이 복합체의 강도에 영향을 미칠 수 있음을 함께 확인하였다.

2. 실 험

2.1. 지오폴리머 레진 제조

Alkali activated silicate는 potassium계 상용 물유리(PS C-100, Young Il Chemical Co., Ltd., Korea)선택하였으며, 실리콘(또는 실리케이트) 함량을 높이기 위하여 실리카 흄(Surface area 370~420 m2/g, 99.8 %, Sigma-Aldrich®, USA)과 평균입경 300 nm인 구형의 실리카 분말(SG-SO300, >99.9 %, Sukgyung AT, Korea), 1.5 µm 입경의 실리카 분말(SG-SO1500, >99.9 %, Sukgyung AT, Korea)을 사용하였다. 알루미네이트의 주 공급원으로는 카올린(Aluminum silicate hydrated, EP grade, Samchun Chemical Co., Ltd., Korea)을 사용하였다. 먼저, 물유리 120 g을 기준으로 하였을 때 0.4 g의 실리카 흄을 첨가하여 실리카의 이온화를 유도하였다. 안정적으로 혼합된 alkali activated silicate 용액에 19.6 g의 실리카 분말과 26.3 g의 카올린 혼합물을 한꺼번에 첨가하였으며, 반응물이 건조되지 않도록 밀봉한 상태에서 3시간 교반 상태를 유지하였다. 이 반응물의 Al과 K의 몰비는 동일하게 하였으며, SiO2/K2O는 9.4이다.

2.2. Cf-geopolymer 복합체 성형

복합체를 제조하기 위한 탄소섬유는 평직물(C120, 3K 204g/m2 plain, Toray 3K T300, KGF Co., Ltd., Korea)을 선택하였으며, 13 × 13 mm2 면적으로 재단하고 400 °C에서 디사이징 하여 사용하였다. 이 재단한 매트의 장당 두께와 무게를 실측한 값은 각각 0.25 mm, 3.3 g이다. 무게 섬유 매트와 레진을 교차 적층하여 복합소재를 성형하였는데, 적층이 완료된 성형물은 폴리백에 밀봉하여 상온에서 3일 이상 에이징 단계를 두었다. 에이징이 완료된 성형물은 80 °C - 7 MPa 가압 조건의 autoclave에서 24시간 vacuum bagging 단계를 두어 치밀화와 경화(건조)를 유도함으로써 성형을 완료하였다. 성형이 완료된 복합체는 50 MPa 가스압 조건, 750 °C에서 열처리하였다.

2.3. 분석

카올린을 비롯하여 혼합물, geopolymer 레진의 결정화, 상변형 거동은 X-ray diffraction (Dmax-2200, Rigaku, Japan)을 이용하여 분석하였다. Geopolymerization 반응에 의한 매트릭스의 구조 변화는 FT-IR (Frontier, Perkin Elmer, USA)를 이용하여 관찰하였는데, 이 때 ART technique의 투과 모드를 이용하여 데이터를 수집하였다. 공정 단계를 거치면서 변화되는 수분함량 측정은 thermal gravimetric analysis (TG, STA449F3, NEZSCH, Germany)를 이용하였으며, air 분위기에서 승온속도 5 °C/min으로 하였다.

복합체 성형물은 CT (InspeXio SMX-225CT FPD, Shimadzu Corp., Japan)분석을 실시함으로써 복합재의 치밀 특성을 평가하였으며, 이 복합체의 기계적 물성은 만능시험기(UMI-G500, Dacell, Korea)를 이용하여 3-점 굽힘강도를 측정하여 평가하였다.

3. 결과 및 고찰

3.1. Geopolymerization

실리케이트 이온은 고알칼리 환경에서 실리카가 해리되어 형성되는데, 공급원의 종류, 입자 크기, 결정성 여부에 따라 이온화 속도가 다르다. TEOS (tetraethyl-ortho-silicate), 실리카흄, 카올린 - 세 종류의 공급원에 대해 동일한 양을 물유리에 첨가하여 혼합 반응을 시킨 후 열처리하여 이온화 특성을 비교하였다. Fig. 1(a) A는 액상의 TEOS를 물유리에 혼합한 경우인데, 이 혼합물은 two theta 20~35° 영역에 걸쳐 브로드한 peak로 나타났다. 다만, 750 °C 조건에서는 21.5° 위치에서 실리카의 결정상인 크리스토발라이트의 (1 0 1)면에 해당하는 피크가 매우 작게 검출되었다. 반면, 실리카흄을 반응시킨 조건에서는 높은 점도의 혼합 반응물이 형성되는데, 500 °C 조건에서는 별다른 peak가 검출되지 않은 것으로 보아 비정질 상태를 유지하고 있었으나, 750 °C 열처리 후 크리스토발라이트 결정이 뚜렷하게 확인되었다[Fig. 1(a) B]. 이들 두 조건은 모두 Al-원소를 포함하지 않은 조건으로, 알칼리 환경에서 반응 상태에 따라 결정화 거동이 서로 다르게 나타났다. TEOS와 같은 알콕사이드는 알칼리 조건에서 탈수 반응에 의해 고분자와 유사한 network 구조를 가지는 sol 또는 gel이 되는데, 이 경우에는 결정화에 높은 열처리 온도를 필요로 한다. 반면, 비정질 상태이지만 분말상의 실리카 흄은 750 °C 온도 조건에서 결정화가 빠르게 진행되었는데, 이 크리스토발라이트 결정은 이온화되지 않고 잔존한 입자상의 실리카로부터 유래된 것으로 추정된다.

많은 연구에서 지오폴리머를 형성하는 원소(Si/Al/K)의 함량비에 따라 지오폴리머 물성을 평가하기도 한다.18,19) 하지만, 시멘트 반응에서 입자 상태로 공급되는 원료물질은 표면 반응에 의해 지오폴리머를 형성하므로,20) 지오폴리머를 형성하는 원소는 첨가량에 의존하기 보다는 이온화 정도에 의해 결정된다고 할 수 있다. 따라서 원료물질의 크기와 반응 환경(시간, 농도 등)이 지오폴리머 복합재의 물성과 무관하지 않다. 이 절에서는 TEOS와 실리카 분말의 결정화 거동 결과로부터 반응성을 가늠하였지만, 동일한 알칼리 농도, 첨가량, 반응 시간 조건하에서는 입자의 크기에 따라 이온화 정도가 달라지며, 결국 지오폴리머 복합재 물성에 영향을 미칠 수 있음을 예측하는 것이 어렵지 않다.

카올린은 Al 공급원임과 동시에 실리케이트를 공급하는 천연광물이다. 이 연구에서 사용된 카올린 제품에 대해 XRD 분석을 실시하였는데, Fig. 1(b) A의 결과에 의하면 사용된 카올린 제품은 쿼츠 혼합물이며, 500 °C와 750 °C까지 열처리하는 과정에서 별다른 변화를 보이지 않았다[Fig. 1(b) B, C]. 카올린과 물유리를 혼합한 반응물을 열처리한 시료의 XRD 분석 결과는 Fig. 1(a) C에 도시하였는데, 본래 원료물질이 가지는 회절 패턴을 그대로 유지하고 있었다. 그러나 이 결과에서 특징적인 점은 peak intensity에 변화가 있다는 것인데; 26.6°는 쿼츠의 (1 0 1)면에 해당하는 peak이며, 29.1°는 카올린에서 유래한 peak이다[Fig. 1(b) C의 ‘*’ 표시]. 원료 상태에서 이들 두 peak의 크기는 열처리 여부에 관계없이 약 2:1 비율을 유지하였으나, 물유리와 혼합한 반응물은 29.1° 위치의 peak가 현저히 낮아졌다. 안정적인 결정상을 가지는 쿼츠는 알칼리 반응 속도가 상대적으로 작아 잔존량이 큰 반면 카올린은 빠르게 해리되어 알루미네이트, 실리케이트 공급원이 되었음을 의미한다.

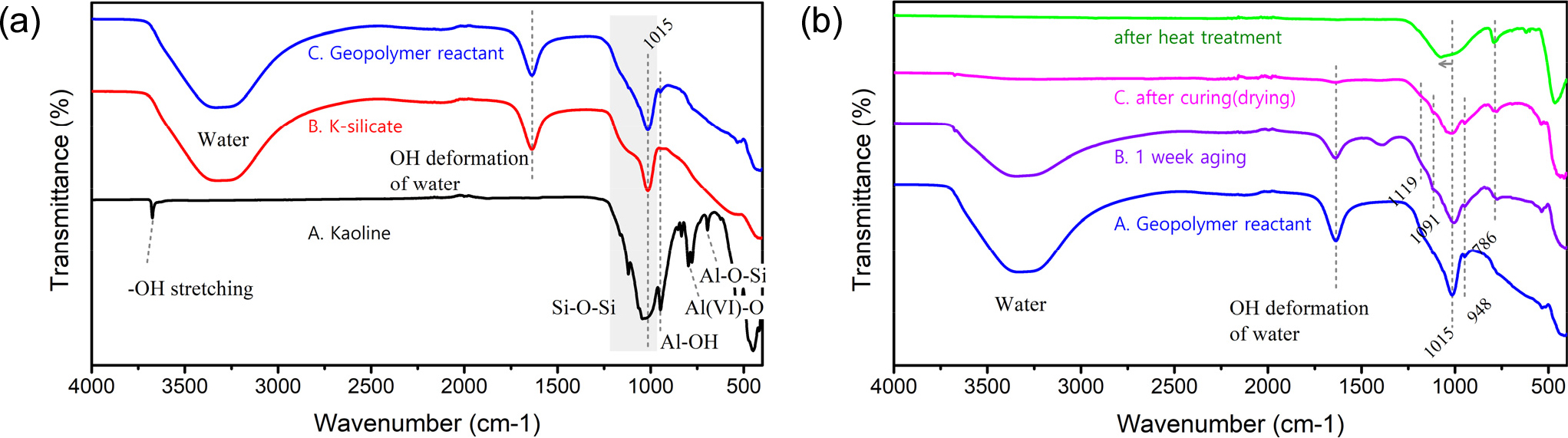

지오폴리머 형성은 활성화 실리케이트 용액에 카올린을 첨가함으로써 시작되는데, 반응이 진행될수록 반응물의 점도는 높아진다. 본 연구에서는 복합체 성형시 섬유 다발 사이에 지오폴리머 반응물이 쉽게 함침 되려면 고점도 상태가 되지 않아야 하므로, 혼합 반응 시간을 3시간으로 제한하였다. Polymerization에 의한 지오폴리머 구조 형성은 FT-IR 분석으로 확인할 수 있는데, Fig. 2(a)에 반응 혼합물의 분석 결과를 출발물질인 카올린[Fig. 2(a) A]과 물유리[Fig. 2(a) B]의 분광분석 결과와 함께 도시하였다. Silicate 또는 실리카와 같이 Si-O-Si 네트워크를 가지는 bond의 진동은 주로 1,000~1,200 cm-1 위치에서 검출된다[Fig. 2(a)에서 회색 박스 영역].21,22) 지오폴리머 반응물[Fig. 2(a) C]과 물유리의 IR 스펙트럼은 매우 유사한 패턴을 나타내는데; 이들 모두 1,015 cm-1 위치의 Si-O-Si 진동 peak가 두드러지게 나타났으며, 1,160 cm-1 위치에서 보이는 숄더 peak의 검출감도(intensity)에 차이가 있을 뿐이다. 카올린 역시 Si-O-Si 골격을 가지고 있으므로, 1,000~1,200 cm-1에 걸쳐 넓은 폭의 peak가 나타나지만; Si atom 위치에 Al이 치환되어 형성된 층상형 구조를 가지는 광물이므로 1,000~1,200 cm-1 위치에서 Si-O-Si 진동과 Al-O-Si 진동이 함께 검출된다.23,24) 다만, 단파장 영역인 1,000~400 cm-1 위치에서 카올린 결정이 가지는 특징적인 peak (Al-OH, Al-O, Al-O-Si 진동)가 나타나는데, 지오폴리머 반응에 참여하면서 이들 peak가 더 이상 검출되지 않았다.

Geopolymerization 반응은 교반이 종료되었다고 하여 반응이 완료되는 것은 아니며, aqueous solution 조건에서는 반응 상태를 유지하므로, aging에 의한 변화를 비교 관찰하였다. 교반상태의 반응물이 물유리의 IR 스펙트럼과 유사하다면, aging 시간이 일주일 경과된 지오폴리머의 경우에는 1,091 cm-1과 786 cm-1 위치에서 새로운 peak가 나타났다[Fig. 2(b) B]. 이는 모두 Al-O-Si bond에 해당하는 것으로(Table 1) aging 상태를 거치면서 지오폴리머 network를 형성하게 됨을 의미한다.25,26)Fig. 2(b)에서 보여지는 각 peak의 세부 사항은 Table 1에 정리하였다.

Table 1.

FT-IR spectrum analysis.

3.2. 복합체 제조 및 특성

매트릭스와 섬유매트를 교차 적층한 성형물은 3일 이상 aging 하였다. Geopolymerization은 가수분해 반응인 이온화와 탈수 반응인 condensation 반응에 의한 것이므로, 시편이 건조되지 않도록 밀봉상태를 유지하였다. 이후 aging 복합체 시편을 치밀화 하고 탈수에 의한 경화를 위해 80 °C에서 vacuum bagging 하였다. Fig. 3은 vacuum bagging 전후 매트릭스 시편의 TG 분석 결과를 비교한 것인데; 이 그림에 의하면 매트릭스의 수분함량은 53 %에 달하지만[Fig. 3(a)], vacuum bagging 후 수분함량은 5 %에 불과하다는 것[Fig. 3(b)]을 확인할 수 있다. 탈수 효과는 분광분석으로도 확인이 가능하다. 혼합상태와 aging 단계의 지오폴리머는 3,600~3,000 cm-1 위치에서 매우 크고 브로드하게 물분자에 의한 진동 peak와 1,636 cm-1 위치에서는 -OH에 의한 peak가 확인된다[Fig. 2(b) A, B]. 하지만 건조상태의 지오폴리머에서는 이들 수분에 의한 peak가 모두 사라졌다[Fig. 2(b) C].

탈수과정에서 발생하는 중량감소는 성형물의 크기와 형상 변화를 수반하므로, 복합재의 두께변화와 치밀화 여부를 확인하였다. 먼저, Fig. 4(a)에서 두께 변화를 확인할 수 있다. 이 그림에서 복합체는 탄소섬유 매트를 8층으로 적층한 시편이며, aging 후 두께는 3.45 mm인데, vacuum bagging 후 2.39 mm로 감소하였다. 이 시편의 내부 packing 상태는 X-ray 단층 촬영으로 확인하였는데, Fig. 4(b)에 의하면 일부 영역, 특히 섬유의 경사와 위사가 교차되는 일부 영역에서 기공이 발견되기는 하지만 전반적으로 치밀한 상태로 성형이 완료되었음을 알 수 있다.

Fig. 4.

(a) Thickness change of Cf-geopolymer composites before and after vacuum bagging process, and (b-d) X-ray computed tomography analysis image; (b) the composite after vacuum bagging, (c) deformation of composite exposed to 1,000 °C, and (d) the composite after heat treatment at 750 °C - 50 MPa.

경화가 완료된 매트릭스에 대한 TG 분석 결과는 Fig. 3(b)에 도시하였는데, 이 결과에 의하면 66~395 °C 사이에서 dehydration 반응이 발생하며 그 외의 중량변화는 관찰되지 않았다. 지오폴리머는 내열 특성이 좋은 것으로 알려져 있으나, 반응 조건에 따라 boiling 현상이 발생하기도 한다. Fig. 4(c)는 경화 시편을 1,000 °C 열에 노출한 후 단면을 분석한 결과인데, 이 그림에 의하면 내부에 작은 기포들이 관찰되었다. 이는 매트릭스, 즉, 지오폴리머의 용융점이 낮았기 때문이다. 이에, 경화 시편을 열처리하여 내열 특성을 향상시키고자 하였는데, 50 MPa 가압 환경에서 750 °C에서 열처리함으로써 boiling에 의한 형상 변형을 억제하였다. 열처리 후 복합재에 대한 X-ray 단층 촬영 결과를 Fig. 4(d)에 도시하였으며; 이 그림에 의하면 복합재는 박리현상 또는 기포 발생 없이 치밀 성형상태를 유지하였지만, 각 층에서 섬유 표면에 밀접한 위치의 매트릭스에서 크랙이 일부 형성되었음을 확인할 수 있었다.

3.3. Cf-geopolymer 복합체의 굴곡강도

지오폴리머 매트릭스는 혼합반응 - aging - 경화(vacuum bagging) - 열처리 단계를 거치면서 구조가 달라지게 된다. 이들 단계는 결국 섬유 복합체 제조 공정에서 발생하는 것이며, 제조 공정 조건에 따라 지오폴리머 구조와 물성이 달라질 수 있음을 의미한다. 이와 더불어 이 절에서는 반응에 사용된 실리카 분말의 종류와 aging 시간 변화가 지오폴리머 매트릭스의 기계적 물성에 미치는 영향을 비교하기 위하여 섬유 시트 13~14장을 적층한 복합재 시편을 대상으로 하였다. 먼저, 1.5 µm 크기의 실리카 분말을 사용하는 조건(Table 2, condition A, B, C)에 대해 aging 시간별 복합재를 비교하면; 경화 단계에서 발생하는 무게 감소율은 약 23~25 % 수준이며 이 때 복합체의 두께는 4.8 mm 내외(4.4~5.3 mm)이므로, aging 시간(2~10일) 경과에 따라 복합재의 두께 변화는 큰 차이를 보이지 않았다. 이들 각 조건의 복합체에 대해 3점 굽힘강도 시험을 실시하였으며, 이 역시 Table 2와 Fig. 5(a)에 정리하였다. 각 조건별로 10개의 시편을 대상으로 평가하였는데, 이들 stress-strain curve 결과[Fig. 5(b)]에 의하면 이들 조건은 모두 유사한 파괴거동을 보여주었다. 각 조건의 강도를 비교하면; 3일과 5일 aging 조건(각각 condition A, B)에서 굽힘강도 평균값은 290 MPa 수준으로 별다른 차이가 없었으나, aging 시간이 10일로 증가하면서(condition C) 그 값은 약 370 MPa으로 상승함을 보여주었다. 앞서 분광분석에서 aging에 의해 지오폴리머의 구조에 변화가 있음을 확인한 바와 같이[Fig. 2(b)], 유지 시간에 따라 지오폴리머 형성 반응이 지속되어, 결국 기계적 물성을 향상시킬 수 있었던 것으로 보인다.

Table 2.

The characteristics of Cf-geopolymer composite with different preparation conditions.

| Condition | A | B | C | D |

| Silica source (size) | 1.5 µm | 1.5 µm | 1.5 µm | 300 nm |

| Number of carbon fiber mat (layer) | 14 | 13 | 14 | 13 |

| Aging time (day) | 3 | 5 | 10 | 10 |

| Weight reduction rate after vacuum bagging (%) | 24.1 | 24.8 | 23.0 | 23.0 |

| Weight of composite after vacuum bagging (g) | 109.5 | 98.1 | 108.7 | 78.9 |

| Weight of matrix per one layer* (g) | 4.5 | 4.3 | 4.5 | 2.8 |

| Weight ratio of resin to fiber | 1.37 | 1.29 | 1.35 | 0.84 |

| Thickness - after vacuum bagging (mm) | 4.85 | 4.43 | 5.26 | 3.80 |

| Thickness - after heat treatment (mm) | 4.74 (±0.21) | 4.69 (±0.10) | 4.98 (±0.34) | 3.94 (±0.21) |

| Bending strength (MPa) | 291.6 (±20.1) | 289.3 (±29.3) | 369.1 (±40.2) | 473.9 (±41.6) |

Condition D는 300 nm 크기의 실리카 분말을 사용한 조건인데, 이 경우 굴곡강도는 474 MPa으로 가장 높게 나타났다. 또한, stress-strain curve 결과에서 복합체는 초기 파괴가 발생한 후 변형 곡선이 yield point를 지나 어느정도 일정한 강도를 유지하며 변형이 지속되고 있으므로, 이는 복합재의 파괴인성 또한 우수함을 보여주는 결과이다. 동일한 aging 조건으로 성형한 condition C 복합재의 강도와 비교해도 100 MPa 이상 높은 값이다. 다만, 이 두 조건을 비교하기 위해서는 섬유/매트릭스 분율도 고려되어야 하는데; condition D 복합체의 매트릭스 양은 동일 면적(13 × 13 mm2)에 대해 2.8 g/layer으로 4.5 g/layer인 condition C에 비하여 섬유 분율이 높은 상태이다. 잘 알려진 바와 같이 복합체의 기계적 물성은 섬유와 매트릭스의 분율에 의해 결정되기도 하므로,27,28) 단순히 매트릭스의 물성만으로 condition D 복합체의 기계적 물성이 향상되었다고 하기는 어렵다. 하지만, 단순히 반응적 특성만을 고려하자면, 이는 지오폴리머 반응 특성이 섬유 복합재의 기계적 물성에 영향을 미칠 수 있음을 보여주는 결과이다. 작은 입자의 실리카는 비표면적이 크므로 알칼리 용액 환경에서 쉽게 이온화 될 수 있는 반면 입경이 큰 분말은 교반 시간이 짧을 수록 이온화 정도가 낮아 지오폴리머 형성 속도를 낮추게 된다. 이러한 차이는 반응 속도를 결정하게 되므로 반응물의 증점 현상이 달라지게 되어 적층 환경에도 영향을 미쳤을 것으로 추정된다. 따라서, 본 연구에서의 결과에 의하면 적어도 10일 aging 시간이 복합체의 기계적 물성을 향상에 효과가 있으며, 300 nm 크기의 실리카 분말 조건이 고강도 복합체 제조에 유리하였다.

4. 결 론

지오폴리머 제조에 사용되는 실리카의 종류에 따라 반응 특성이 다르다. 알콕사이드 공급원에 비하여 분말상의 실리카 원료는 쉽게 결정화 될 수 있을 뿐만 아니라 크기에 따라서도 반응 정도에 차이를 보였다. 본 연구에서는 입경 300 nm와 1.5 µm 크기의 구형 실리카 분말, 쿼츠 결정을 포함하는 카올린 분말을 원료로 사용하였다. 알칼리 활성화 실리케이트에 알루미늄 공급원인 카올린을 첨가함으로써 geopolymerization 반응이 시작되지만, 수분을 포함하는 조건에서는 condensation 반응이 지속적으로 유지될 수 있다. 특히 이러한 aging 효과는 분광분석 결과로 확인이 되는데, 1주일 aging 단계를 거친 반응물은 Si-O-Al bond에 의한 진동 peak가 뚜렷이 관찰되었으므로 aging 단계에서 지오폴리머가 형성됨을 확인하였다. 본 연구에서는 hand layup 방식으로 탄소섬유 매트와 지오폴리머를 교차 적층하여 섬유 복합체를 성형하였으며, 치밀화와 지오폴리머의 경화를 유도하기 위하여 vacuum bagging 단계를 두었다. 수분 감량과 건조에 의해 경화가 완료된 매트릭스의 수분 함량은 5 % 정도였으며, 복합체의 두께 변화가 있으나 치밀한 성형체를 얻을 수 있었다. 이후 내열 안정성을 확보하기 위하여 750 °C에서 열처리한 시편은 약 290 MPa 크기의 강도를 나타내는데, aging 시간이 10일로 길어지면 곡강도는 ≥370 MPa 향상되었다. 특히 원료분말인 실리카의 입자 크기가 300 nm인 조건에서는 섬유분율이 높은 복합체가 만들어졌을 뿐만 아니라 굽힘 강도가 473 MPa로 향상됨을 보여주었다.