1. 서 론

2. 실험 방법

2.1. RME 소자 전해질 제조

2.2. RME 소자 제작

2.3. 표면구조 및 화학적 특성 분석

2.4. RME 소자의 성능 평가

3. 결과 및 고찰

4. 결 론

1. 서 론

전기변색 소자는 낮은 비용과 빠른 변색 속도를 기반으로 스마트 윈도우 분야에서 활발하게 활용되고 있다.1) 커튼이나 블라인드와 같은 전통적인 방식 대신 스마트 윈도우를 통해 투과도를 조절함으로써 건물의 외관을 유지하면서 열과 빛을 효과적으로 관리할 수 있다. 이는 건물의 에너지 효율성을 향상시키고 사용자의 편의성을 극대화하며, 지속 가능한 건축물 설계와 환경친화적인 생활 공간 조성에 중요한 역할을 한다.2,3)

전기변색 소재는 일반적으로 금속 산화물(NiO,4) WO3,5) V2O5,6) TiO27)) 기반의 무기 소재와 전도성 고분자를 포함한 유기 소재로 구분된다. 무기 소재 기반의 전기변색 소자는 화학적 안정성과 내구성이 뛰어나며 높은 광학 대비로 건축물의 유리나 차량의 선루프 등에 광범위하게 활용되지만, 주로 단일 색상으로 변색이 일어나고 응답 속도가 느리다는 단점이 있다. 반면, 유기 소재의 전기변색 소자는 다중 색상, 높은 변색 효율, 빠른 응답속도 등의 장점을 가지고 있으나 수명이 짧고 수분에 대한 저항성이 상대적으로 낮아 안정성 및 내구성 측면에서는 한계를 보인다.8,9) 유 ‧ 무기 소재를 활용한 전통적인 전기변색 소자는 각각의 장단점을 가지고 연구가 진행되고 있지만, 소자를 제작하기 위해서는 여러 층의 전극을 증착하거나 조립 후 전해질을 주입하는 등의 과정이 필요하다. 이는 복잡한 공정으로, 비교적 간단한 공정의 가역적인 금속 전기증착법(reversible metal electrodeposition, RME)을 활용한 전기변색 소자(이하 ‘RME 소자’라 함)에 대한 연구가 큰 관심을 받고 있다.10) 예를 들어, Kobayashi 그룹은 ITO (indium tin oxide) 전극 사이에 Ag+ 이온이 포함된 전해질을 주입함으로써 간단하게 RME 소자를 제작하였고, Ag 입자 사이즈의 조절을 통해 스마트 윈도우에서의 광범위한 흡수 모드를 구현하였다.11,12) 이외에도 RME 소자는 Bi,13) Cu,14) CuSn10) 등의 금속을 기반으로 한 연구가 진행되었으며, 전기 증착만으로 다중 색상을 구현할 수 있다는 특징과 더불어 금속 층으로 인한 반사도 조절이 가능하다. 이러한 장점으로 인해 RME 소자는 색변화의 명확성이 요구되는15) 전기화학기반의 전기변색 센서,16) 가스변색,17) 에너지 저장18) 등의 분야에서 활용 가능성이 높다. RME 소자의 적용분야 확장과 상용화를 위해서는 응답속도, 광학밀도, 투명도, 기억효과 등의 성능을 개선하는 것이 중요하다. 특히 내구성은 여러 번의 구동 후에도 초기 변색 특성을 얼마나 유지할 수 있는지를 나타내며 이는 소자 내 전해질과 밀접하게 관련되어 있다. 그러나 액체 전해질을 사용한 RME 소자는 전해질의 화학적 불안정성으로 인해 소자의 수명이 단축되고, 전해질 누수 등의 문제로 인해 장기적인 안정성을 확보하기 어렵다. 이를 해결하기 위해 polyvinyl alcohol (PVA),19) polyvinyl butyral (PVB),20) polyvinylidene fluoride (PVDF)21)와 같은 고분자 소재를 사용하여 준고체 상태의 겔 전해질을 도입하는 연구가 진행되었다. 이러한 점성을 가진 전해질은 액체 전해질과 고체 전해질의 장점을 결합하여 소자의 내구성을 향상시키고 대면적화가 가능하며, 유연한 소자에 적용하기 용이하다.22) 특히 PVB는 전통적으로 이중 접합 유리의 중간층으로 사용되어 왔으며, 유리와의 우수한 접착력, 높은 투명도, 뛰어난 인성 및 유연성을 지녀 전기변색 소자의 겔 전해질로 활용하기에 적합하다.23) 그러나 고분자 소재의 첨가량에 따라 투과율 또는 반사율의 변화, 변색 속도, 내구성 등 다양한 전기변색 특성에 변동이 발생할 수 있지만, 기존 연구에서는 전해질에 첨가된 고분자 소재의 최적 함량에 대한 연구가 충분히 이루어지지 않았다. 따라서 본 연구에서는 가역적 금속 전기증착 방법을 활용하여 Ag 기반의 RME 소자를 제작하고, PVB의 함량에 따른 전기변색 특성을 비교 분석하여 최적의 농도를 도출하고자 하였다. 연구 결과, PVB를 10 wt% 첨가했을 때 반응속도 및 변색 효율이 뚜렷하게 저하되지 않으면서도 액체 전해질에 비해 장기 사이클 특성이 92.6 %로 향상되었다. 또한, PVB 첨가로 인해 Ag 박막이 균일하게 증착되어 계면 특성이 개선되었으며, 다양한 전압 범위에서 폭넓은 반사 스펙트럼을 나타내었다.

2. 실험 방법

2.1. RME 소자 전해질 제조

RME 소자용 전해질을 제작하기 위해 10 mL dimethyl sulfoxide (DMSO, Sigma-Aldrich) 용액에 0.05 M silver nitrate (AgNO3, Sigma-Aldrich)와 0.25 M tetrabutylammonium bromide (TBABr, TCI)를 용해하였다. 이러한 액체 전해질을 겔 타입으로 변환하기 위해 PVB (Sigma-Aldrich)를 10 wt% (PVB 10 %), 20 wt% (PVB 20 %), 30 wt% (PVB 30 %)의 농도로 첨가하였다. PVB를 비롯한 첨가물들을 균일하게 혼합하기 위해 stirring bar와 magnetic stirrer를 사용하여 상온에서 8시간 동안 100 rpm의 속도로 교반하였다.

2.2. RME 소자 제작

소자의 전극으로 사용되는 2 cm × 4 cm 크기의 ITO (sheet resistance < 10 Ω/sq) 전극을 D.I water, acetone, isopropyl alcohol 용액에 차례대로 5분간 담지하여 초음파 세척하고, N2 가스를 blowing하여 전처리를 진행하였다. Fig. 1(a)에서 보는 바와 같이 두 개의 ITO전극 사이를 광학 접착 테이프인 OCA film (127 µm)으로 접합하여 조립하였다. ITO 전극의 구멍을 통해 전해질을 주입하고 밀봉하여 샌드위치 구조의 RME 소자를 제작하였다.

2.3. 표면구조 및 화학적 특성 분석

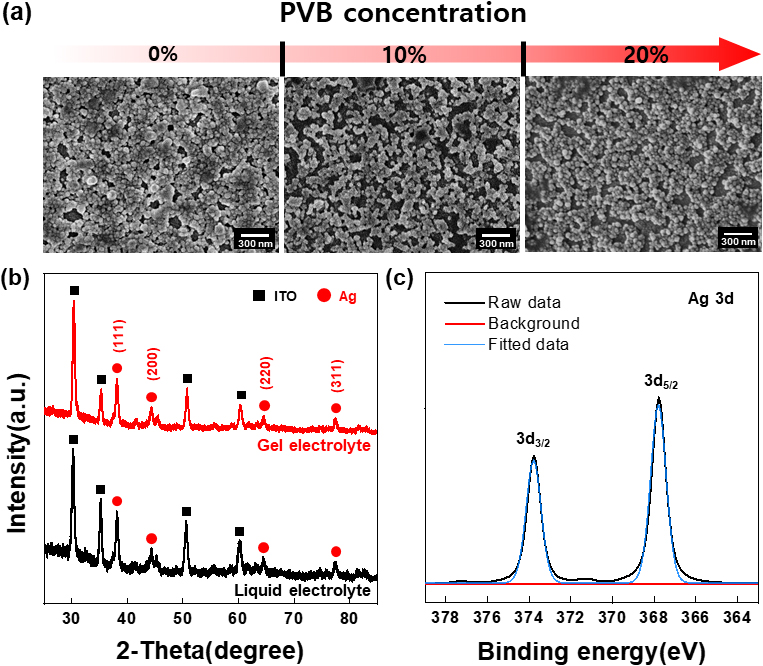

PVB 농도에 따라 전기 증착된 Ag의 표면 구조를 분석하기 위해 전극에 -2.7 V의 전압을 30초 동안 인가하여 Ag층을 증착하였다. 제작된 소자를 해체한 후 메탄올을 도포 및 건조시키고, 주사전자현미경(field emission-scanning electron microscope, FE-SEM, Jeol)을 사용하여 표면을 분석하였다. 증착된 Ag 층의 결정 구조 및 화학적 조성은 X선회절분석기(X-ray diffraction, XRD, Panalytical)와 X선 광전자분광기[X-ray photo electron spectroscopy, XPS, Thermo Fisher Scientific (K-Alpha)] 분석을 통해 확인하였다.

2.4. RME 소자의 성능 평가

RME 소자의 전기화학적 특성을 분석하기 위하여 electrochemical workstation (PGSTAT 302N, Autolab)을 사용하였다. 순환 전압-전류법(cyclic voltammetry, CV)을 통해 PVB 농도 변화에 따른 각 소자의 산화/환원 반응을 확인하였고, -2.7 V에서 +0.9 V 범위(0.05 V/s)에서 수행하였다. 전기화학 임피던스 분광법(electrochemical impedance spectroscopy, EIS)은 전하전달저항을 측정하기 위해 활용되었다.

RME 소자의 전기변색 특성은 Autolab과 UV-Vis/NIR 분광광도계(V-770, Jasco)를 통해 측정하였다. 시간에 따른 투과율 및 반사율을 측정하기 위하여 시간대 전류법(chronoamperometry, CA)을 사용하여 투과도 측정 시에는 -2.7 V와 +0.9 V의 전압을 각각 30초 동안 반복 인가하였고, 반사도 측정을 위해 -2.7 V를 100초, +0.9 V를 30초 동안 반복 인가하였다. PVB 농도에 따른 RME 소자의 내구성은 착색 상태와 소색 상태를 반복 구동하여 측정하였다. 착색 상태를 유지하기 위해 -2.7 V (액체 전해질), -2.6 V (PVB 10 %), -2.5 V (PVB 20 %)를 30초 동안 인가하였으며, 투명 상태로 환원시키기 위해 +0.9 V를 30초 동안 인가하였다.

3. 결과 및 고찰

Fig. 1(b)는 RME 소자의 Ag 증착과 탈리 현상에 대한 모식도이다. 작업 전극에 -2.7 V를 인가하면, 식 (1)과 같이 Ag+ 이온이 환원되어 전극에 증착되고, 상대 전극에서는 Br- 이온이 산화된다[식 (2)]. 반대로 개방 전압으로 이동하거나 0.9 V를 인가해주면 식 (3)과 같이 작업 전극에 증착된 Ag가 Ag+로 산화되어 해리되고, Br3-이 Br-로 환원된다[식 (4)].24) 이 과정에서 RME 소자는 반사와 투명 상태 간의 광학적 변화를 나타낸다.

증착된 Ag의 형상은 SEM 이미지를 통해 확인하였다. Fig. 2(a)에서 보는 바와 같이, PVB를 첨가하지 않은 경우 Ag 입자의 형상이 균일하지 않고 일부 표면에는 Ag 입자가 증착 되지 않은 것을 확인하였다. 반면, PVB가 첨가됨에 따라 Ag 입자의 크기는 감소하고 ITO 전극 표면에 비교적 균일하게 증착되었음을 알 수 있다. 이는 PVB에 의해 전해질의 점도가 증가하고, 전해질 내의 이온의 이동에 저항이 발생되어 Ag 증착 과정에서 이온 이동도와 증착 속도가 느려졌고, 이에 따라 더욱 조밀하고 균일한 입자가 형성된 것으로 판단된다.14,22,25)Fig. 2(b, c)는 전기증착된 Ag의 XRD 및 XPS 분석 결과이다. 액체 및 PVB가 첨가된 전해질에서 형성된 Ag층은 모두 38.1°, 44.7°, 64.5°, 77.4°에서 회절 피크가 관찰되었으며 이는 Ag의 (111), (200), (220), (311) 면에 해당한다.26) XPS 분석 결과, 367.78 eV과 373.78 eV에서 두 개의 피크가 확인되었고, 이는 각각 Ag의 3d5/2와 3d3/2 오비탈에 기인한 것이다.27,28) 이러한 결과를 통해 액체 전해질과 겔 전해질에서 모두 가역적 금속 전기증착을 통해 Ag가 형성되었고, 구조적, 화학적 물성에 차이가 없다는 것을 확인하였다.

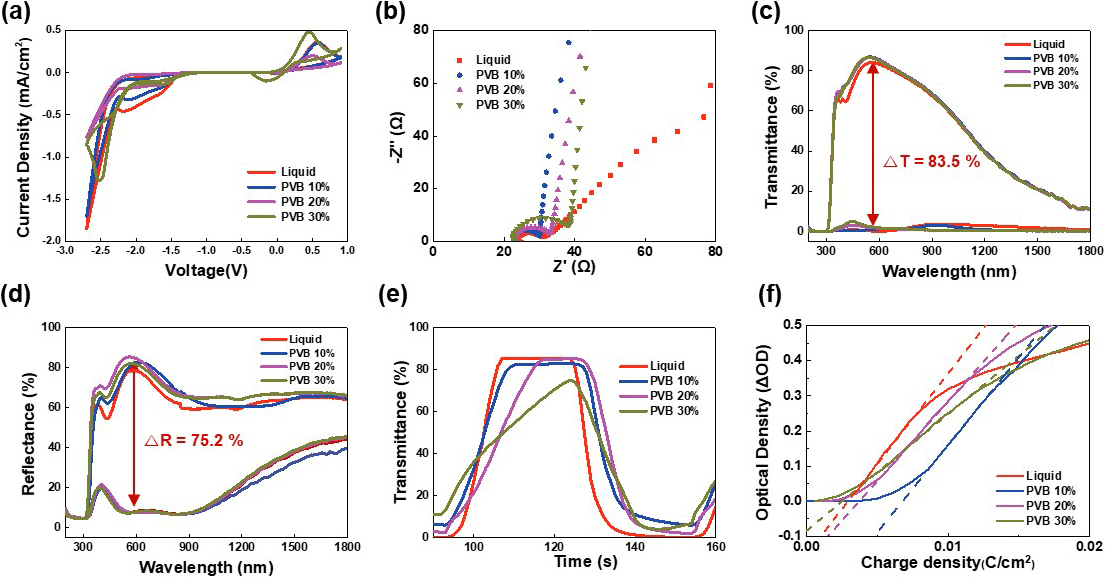

Fig. 3(a)는 -2.7 V에서 +0.9 V 범위에서 측정한 CV 그래프를 보여준다. 음의 전압이 인가되었을 때, -1.4 V에서 환원 전류가 발생하는데, 이는 Ag의 핵 생성으로 인한 것이다. 전압이 더욱 감소하면서 환원 전류는 급격히 증가하는 경향을 보이며, 이를 통해 Ag 입자의 성장이 가속화됨을 알 수 있다.24) -2.7 V에서 환원 전류 값은 PVB의 함량이 증가함에 따라 감소하였는데, 이는 전해질의 점도가 증가하면서 Ag 입자의 성장 반응이 저하되었음을 의미하고, 이러한 결과는 Fig. 2(a)의 SEM 이미지와 일치한다. 양의 전압이 인가될 때에도 산화 전류 값이 동일한 경향을 갖는 것을 확인할 수 있다. PVB 함량에 따른 Ag의 증착/용해 반응성 차이는 전하 전달 저항(charge transfer resistance, Rct) 값의 차이를 통해 확인되었다. Fig. 2(b)와 Table 1에서 볼 수 있듯이, Rct 값은 액체 전해질에서 7.2 Ω, PVB 10 %에서 7.9 Ω, PVB 20 %에서 11.3 Ω로 측정되었으며, 이는 PVB 함량 증가에 따른 전해질 점도 상승으로 인해 Ag+ 이온에 대한 저항이 증가한 것으로 해석된다.29)

Fig. 3(c, d)는 200~1,800 nm 파장 범위에서 측정한 RME 소자의 투과도와 반사도 스펙트럼을 보여준다. OCV 상태에서 모든 소자는 600 nm 파장에서 80 % 이상의 높은 투과도를 나타냈다. -2.7 V 전압이 인가되었을 때, 액체 전해질, PVB 10 %, 그리고 PVB 20 %를 사용한 소자는 각각 0.3 %, 6.3 %, 1.9 %의 낮은 투과도를 보였으며, 이 값들은 전 파장 영역에 걸쳐 일정하게 유지되었다. 이는 PVB 존재 유무와 관계없이 빛을 효과적으로 차단하는 특성을 보였으며, 특히 800 nm 이상의 적외선 영역에서도 높은 흡수율을 나타내어 RME 소자의 우수한 열 차단 효과를 확인할 수 있었다. 반사도 스펙트럼 결과[Fig. 3(d)]에서도 모든 RME 소자는 전 파장 영역에서 효과적으로 빛을 반사하며, 600 nm 파장에서는 80 %, 적외선 영역에서는 60 % 이상의 높은 반사도를 나타냈다. PVB 함량에 따른 투과도 차이(ΔT)와 반사도 차이(ΔR)는 Table 2에 정리하였다.

Table 1.

Data summary of electrochromic properties for RME devices.

Table 2.

Optical transmittance and reflectance modulation for RME devices.

| Electrolytes | ΔT (%) | ΔR (%) |

| Liquid | 83.5 | 71.6 |

| PVB 10 % | 83.5 | 75.2 |

| PVB 20 % | 83.2 | 77.0 |

| PVB 30 % | 83.2 | 74.5 |

투과도와 반사도와 더불어 반응 속도는 RME 소자의 성능을 평가하는 중요한 요소 중 하나이다. 본 연구에서는 인가 전압에 따른 투과율의 변화 그래프[Fig. 3(e)]를 기반으로, 변색 시작 후 전체 투과율의 90 % 지점에 도달하는 데 걸리는 시간을 반응 속도로 정의하였다. Fig. 3(e)에서 확인할 수 있듯이, PVB 함량이 증가할수록 착색 및 소색에 소요되는 시간이 증가함을 알 수 있으며, 이는 Table 1에 제시된 착색 시간(tc) 및 소색 시간(tb) 값에서도 확인된다. PVB 함량이 많아질수록 tc는 액체 전해질에서 7.34초인 반면, PVB 30 %에서는 15.2초로 증가하였다. 또한, PVB 농도가 높아질수록 tb가 더 큰 폭으로 증가하는 경향이 나타났으며, 이는 전해질 점도가 Ag의 증착 시간보다는 Ag의 용해 시간과 더 밀접한 관련이 있음을 의미한다. PVB 함량에 따른 전해질 특성은 변색 효율에도 영향을 주었다. Fig. 3(f)는 전하량(Qd)에 따른 광학 밀도 차(ΔOD) 그래프를 나타내고 이 그래프의 기울기[식 (5)]를 이용하여 CE값을 계산할 수 있다.30) 액체 전해질의 경우 CE 값이 51.4 cm2/C인 반면, PVB 함량 증가에 따라 변색 효율이 감소하여 PVB 30 %에서는 CE값이 33.1 cm2/C을 보이는 것을 알 수 있다. 따라서, 성능 최적화를 위해 적절한 양의 PVB를 사용하여 전해질 조건을 확립하는 것이 필요하다.

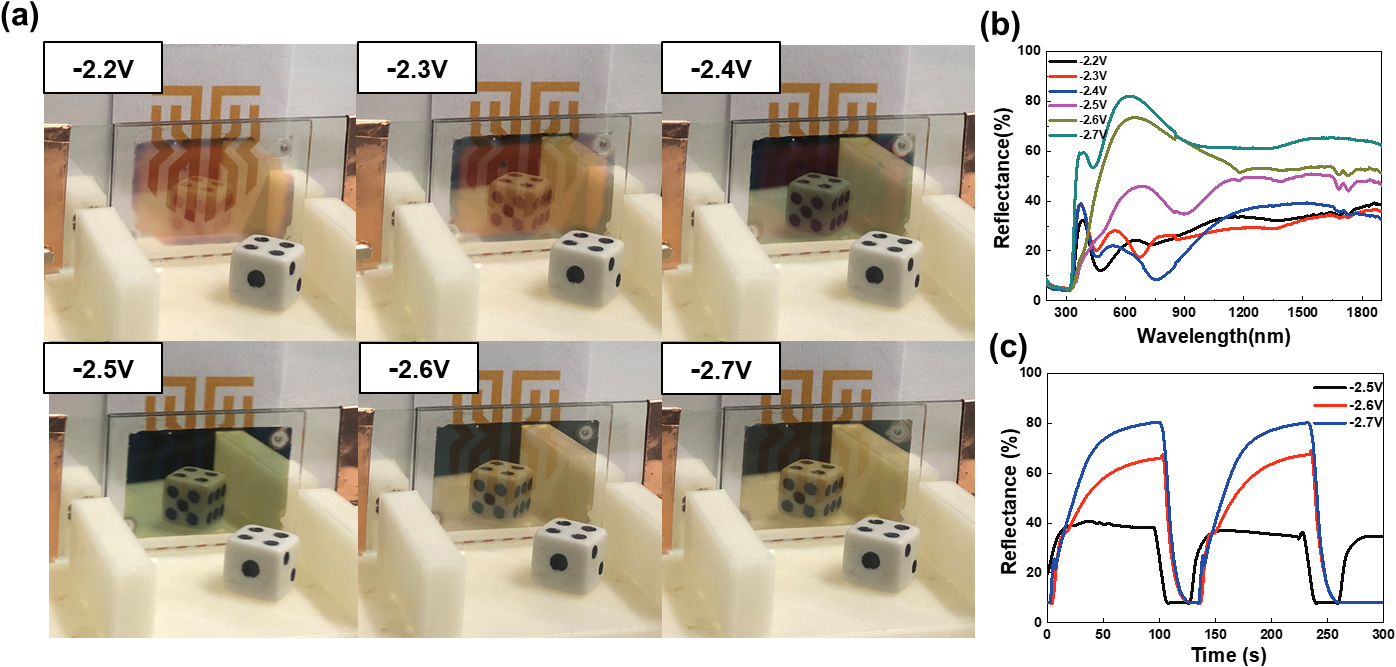

Fig. 4(a)는 PVB 10 %를 포함한 RME 소자의 투명 상태와 착색 상태를 보여준다. 인가 전압이 -2.2 V에서 점차 음의 방향으로 증가함에 따라 반사체(주사위)가 점차 선명해지는 것을 확인할 수 있으며, 이는 RME 소자의 반사도가 증가하고 있음을 나타낸다. Fig. 4(b)는 인가전압에 따른 반사도 스펙트럼을 보여준다. -2.2 V에서는 전체 파장 범위에서 낮은 반사도를 보였으며, 가시광선 영역에서는 대략 30 % 이하의 반사도를 기록하였다. 반면에, -2.6 V와 -2.7 V에서는 매우 높은 반사도가 관찰되었고, 특히 -2.7에서는 전 파장에 걸쳐 60 % 이상의 높은 반사도가 측정되었다. 인가 전압에 따른 반사도 차이의 변화는 Fig. 4(c)를 통해서도 확인할 수 있다. -2.5 V에서는 반사도 차이가 33.6 %인 반면, -2.6 V에서는 크게 증가하여 60.3 %의 반사도 차이를 보였다. 따라서, RME 소자의 충분한 반사도 구현을 위해서는 -2.6 V 이상의 전압 인가가 필요하다는 것을 알 수 있다.31)

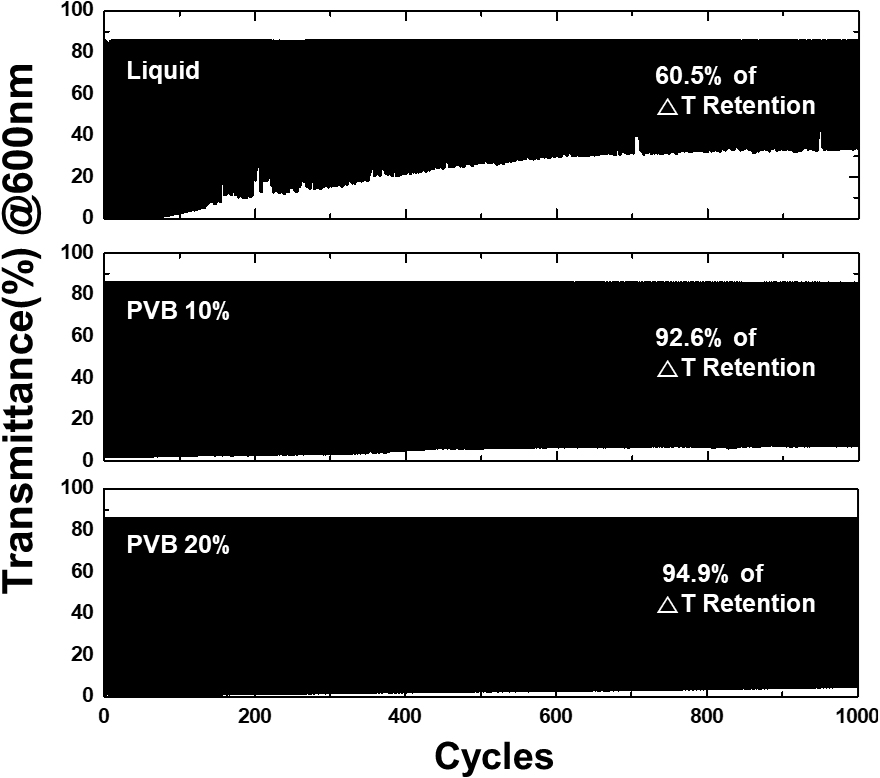

RME 소자의 실용성을 위해서는 소자의 장기 내구성을 확보하는 것이 필수적이다. Fig. 5는 PVB 함량 변화에 따른 소자의 사이클 특성을 평가한 결과를 나타낸다. 모든 소자는 초기 ΔT가 약 80 %로 동일하게 나타났다. PVB가 첨가되지 않은 액체 전해질을 사용한 경우, 초기 ΔT값이 80회 사이클까지 유지되었으나, 이후 점차 감소하여 1,000회 구동 후에는 초기 투과도의 60.5 % 수준만 유지되었다. 이는 사이클이 진행됨에 따라 액체 전해질의 증발로 인해 Ag 이온의 이동성이 제한되어, 증착되는 Ag의 양이 감소하는 것으로 판단된다. 이로 인해 착색 시 투과도(Tc)가 점진적으로 높아지는 경향을 보였다. 반면, PVB가 10 % 및 20 % 첨가된 전해질로 구성된 소자에서는 각각 92.6 %와 94.9 %의 높은 투과도 유지율이 관찰되었다. PVB가 첨가된 RME 소자의 경우, 장기 사용 조건에서도 전해질의 증발이 효과적으로 억제되어 Tc가 안정적으로 유지되었다. 이러한 결과는 소량의 PVB 도입으로 소자의 내구성이 현저히 개선됨을 입증하며, 이는 스마트 윈도우나 디스플레이와 같은 응용 분야에서 장기 성능 향상을 위한 핵심 기술로 판단된다.

4. 결 론

본 연구에서는 Ag의 가역적 금속 전기증착법을 활용한 RME 소자의 내구성 향상을 위해 다양한 전해질 조성을 비교 분석하였다. 전해질 내 PVB 농도와 무관하게 증착된 Ag는 일관된 구조적 및 화학적 특성을 나타냈다. 그러나 PVB 함량 증가에 따른 전해질 점도 상승으로 인해, 전기증착된 Ag는 더욱 균일하고 조밀한 표면 형상을 보였다. 이는 Ag+ 이온의 이동도 저하로 인한 증착 속도 감소에 기인한 것으로 추정된다. 이러한 특성 변화는 반응 속도 및 변색 효율에 영향을 미쳐, PVB 함량 증가에 따른 성능 저하가 관찰되었다. 그럼에도 불구하고, 10 % PVB 첨가 소자는 순수 액체 전해질 소자 대비 현저히 향상된 장기 안정성을 보였고, 이 결과를 통해 RME 소자의 실용성 제고를 위해 소량의 PVB 첨가가 효과적임을 확인하였다.