1. 서 론

2. 실험 방법

2.1. AgNW/NOA 68 복합재료 제조

2.2. 기계적 거동 측정

3. 결과 및 고찰

3.1. AgNW/NOA 68 복합재료 제조

3.2. UV 노출 시간에 따른 기계적 거동 변화

4. 결 론

1. 서 론

유연 전자 소자는 기존의 벌크 실리콘 기술로 제조된 소자보다 뛰어난 장점으로 인해 많은 관심을 받고 있다. 이러한 장점에는 뛰어난 휴대성, 곡선 표면과의 등각 접촉, 작은 무게 및 인간 친화적인 인터페이스가 포함된다. 인듐 주석 산화물(indium tin oxide, ITO)은 투명전극 제조에 가장 많이 사용되는 소재지만, 외부 충격에 약하기 때문에 유연 전자소자에는 적합하지 않다. 최근에 탄소 나노튜브, 그래핀, 전도성 폴리머, 금속 나노와이어를 포함하는 유연한 투명 전극에 대한 몇 가지 다른 후보가 ITO를 대체할 가능성이 있는 것으로 다양한 연구가 진행되고 있다. 그 중에서 은 나노와이어(Ag nanowire, AgNW)는 우수한 광투과성, 전기전도성 및 기계적 유연성 등으로 인해 유연한 투명전극 소재로 가장 유망한 소재 중 하나로 꼽힌다.1,2,3,4,5) 그러나 AgNW 코팅층의 거친 표면은 장치에서 단락을 일으킬 가능성이 높기 때문에 표면 형태가 유연한 전자 장치에 적용하는 데 큰 문제가 되었다. AgNW는 서로 얽혀서 네트워크 구조를 형성하고 있는데 평평한 기판에 증착된 AgNW 네트워크 층은 표면 거칠기가 상대적으로 크며 특히 peak-to-peak 거칠기는 와이어 직경의 두 배 이상으로 높다. 본 연구진은 AgNW의 뛰어난 특성을 유지하면서도 매우 매끄럽고 유연한 투명 전극을 간단한 방법으로 합성하였으며, 이는 ITO 전극에 필적하는 높은 투명도와 낮은 면저항을 보였다.6,7)

차세대 전자기기 응용을 위해 안정적인 전기적 특성을 갖춘 AgNW 기반 신축성 전극 및 회로 구현을 위한 연구가 활발히 진행되고 있다. 이에 따라, 기계적 특성에 대한 연구도 중요하며, 본 연구는 AgNW 네트워크 구조를 포함하는 유연 소재의 기계적 특성을 분석하는 데 중점을 두었다. 자외선 조사 시간과 AgNW의 유무에 따른 복합재료의 기계적 특성을 파악하기 위해 주사전자현미경(scanning electron microscopy, SEM) 촬영과 인장 시험(tensile test)을 실시하였다. 이를 통해 AgNW가 신축성 회로 기판의 기계적 특성에 미치는 영향과 자외선 조사에 따른 변화를 연구하여, AgNW/폴리머 복합재가 최적의 기계적 특성을 안정적으로 구현하는 데 필요한 실용적인 정보를 제공하고자 한다.

특히 웨어러블 전자기기의 수요가 지속적으로 증가하면서 AgNW 또는 하이브리드 퍼콜레이션 네트워크 필름을 기반으로 한 다양한 신축성 장치들이 개발되고 있다. 이러한 응용을 위해, AgNW 네트워크 구조를 유연 소자의 기지 역할을 할 폴리머에 코팅한 후 자외선(ultraviolet, UV) 에너지로 경화시키는 방법이 사용된다. 이때, 기지 폴리머는 UV 에너지에 의해 경화가 가능해야 하며, 이를 통해 AgNW의 전기적 특성과 폴리머의 유연성을 동시에 만족시킬 수 있다.

본 연구에서는 사용된 광경화 폴리머는 Norland Optical Adhesive 68 (NOA 68, Norland Products, Inc., USA)이라는 물질로 자외선에 노출되면 경화되는 투명하고 무색의 액체 광경화성 폴리머이다. NOA 68의 사용은 다른 광학 접착 시스템에서 흔히 요구되는 사전 혼합, 건조 및 열 경화 과정이 필요 없고, 경화 시간은 매우 빠르며, 적용된 두께와 사용 가능한 자외선 에너지의 양에 따라 달라지므로 공정이 쉬운 장점이 있다. 본 연구에서는 AgNW를 NOA 68에 함침시킨 후 UV에 노출시킨 시간에 따른 기계적 거동의 변화를 관찰하였다.

2. 실험 방법

2.1. AgNW/NOA 68 복합재료 제조

One-pot polyol 방법(폴리올 법)을 이용하여 길이와 지름이 균일한 AgNW를 합성하였다. 폴리올 법은 제조하고자 하는 물질의 전구체 글리콜 용매에 용해시킨 후 열처리를 통해서 합성하는 방법으로 본 연구에서는 silver nitrate (AgNO3)와 polyvinylpyrrolidone (PVP)을 ethylene glycol (EG)에 용해한 후 환원시키는 방법으로 AgNW를 합성하였다.8) PVP는 생성된 AgNW에 흡착되어 처음 생성된 핵의 일방향 성장을 돕는 템플릿 역할을 하는 것으로 알려져 있다.6,7)

합성된 AgNW는 4 mg/mL의 농도로 2-propanol (IPA) 용매에 분산시킨 후 glass substrate 위에 스프레이 코팅법을 이용하여 코팅을 진행하였다. 스프레이 코팅은 1 mm 직경의 노즐과 120° 분사 각을 가진 에어브러시로 진행되었다. AgNW 코팅 용액 15 mL를 균일하게 분사하기 위해, 분사 높이를 15 cm로 유지하였으며, 15° 분사 각도로 기울여 공정을 진행하였다. 용매 증발을 위해서 95 °C 정도의 hot plate에 glass substrate를 위치시킨 후 IPA에 분산된 AgNW를 커피링 형상이 발생하지 않는 조건에서 스프레이 코팅하였다. 이러한 조건을 통해 AgNW 필름의 균일한 두께와 안정적인 전도성을 확보하였다.

AgNW가 임베이딩 된 폴리머 복합재료 제조를 위해서 본 연구에서는 광경화성 폴리머(UV curable polymer)를 사용하였는데 빠른 경화 속도를 통해 공정 시간을 단축할 수 있고, 자외선 조사에 의해서 경화되기 때문에 ambient atmosphere에서 공정을 진행할 수 있는 장점이 있다. 본 연구에서는 사용된 광경화형 폴리머는 NOA 68이라는 물질을 사용하였다. 상온에서 충분히 냉각한 후 AgNW 네트워크에 NOA 68을 침투시키고 진공 데시케이터(vacuum desiccator)에서 유지시킴으로써 NOA 68이 AgNW 네트워크 사이로 충분히 침투될 수 있도록 하여 복합재료를 제조하였다. 그 다음에 UV light 조사를 통해서 경화시키는 공정을 진행하였다. NOA 68의 경우 해당 UV에너지에서 20분정도의 경화시간으로 완전히 경화가 일어나는 것으로 보인다. 따라서, 본 연구에서는 10분(partially-cured)과 20분(fully-cured)간 경화한 시편을 사용하였다. 마지막으로 기판과 경화된 NOA 68을 분리하는 작업을 통해 전도성 복합체 시트를 제작하는 공정방식을 취한다(Fig. 1). 이를 통해서 기판에 해당하는 NOA로 전도체를 전사하게 되면 AgNW의 네트워크형 필름이 기판에 임베딩 된 상태로 전도성이 유지되는 AgNW/NOA 복합체 시트를 제작하였다.

2.2. 기계적 거동 측정

NOA 68-AgNW 복합재료 및 NAO68의 광경화 시간에 따른 기계적 거동을 확인하기 위하여 인장 시험과 나노압입 시험을 진행하였다. 이을 위해서 인장 시험기(LRXPlus, Lloyd Instruments Ltd., UK)를 사용하였다. 인장 시험용 시편은 ASTM D368 플라스틱 소재의 표준 시험 방법에 의해 제작하였다(게이지 6.0 mm × 33 mm). 인장 시험은 1 kN 로드셀을 사용하여 cross-head 속도 10 mm/min로 실험하였다. 여기에 제시된 결과는 최소 3개 이상의 시편에서 얻은 평균값을 사용하였다. 인장 시험 후 시편의 기계적 변화뿐만이 아니라 구조적 변화와 파단면을 SEM을 이용하여 관찰하고 해석하였다.

3. 결과 및 고찰

3.1. AgNW/NOA 68 복합재료 제조

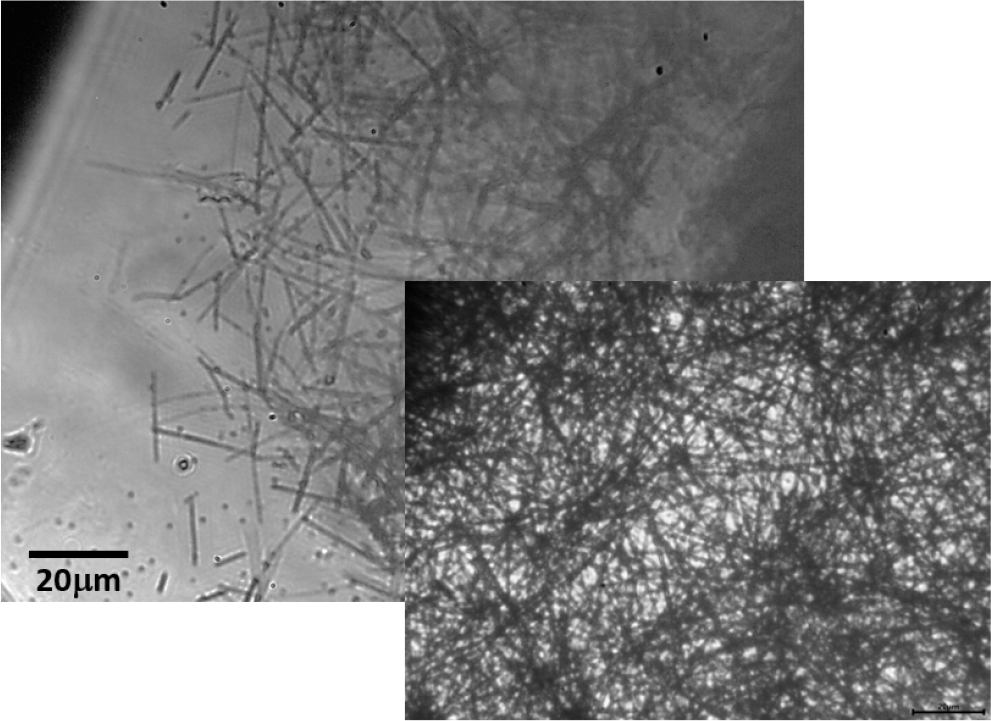

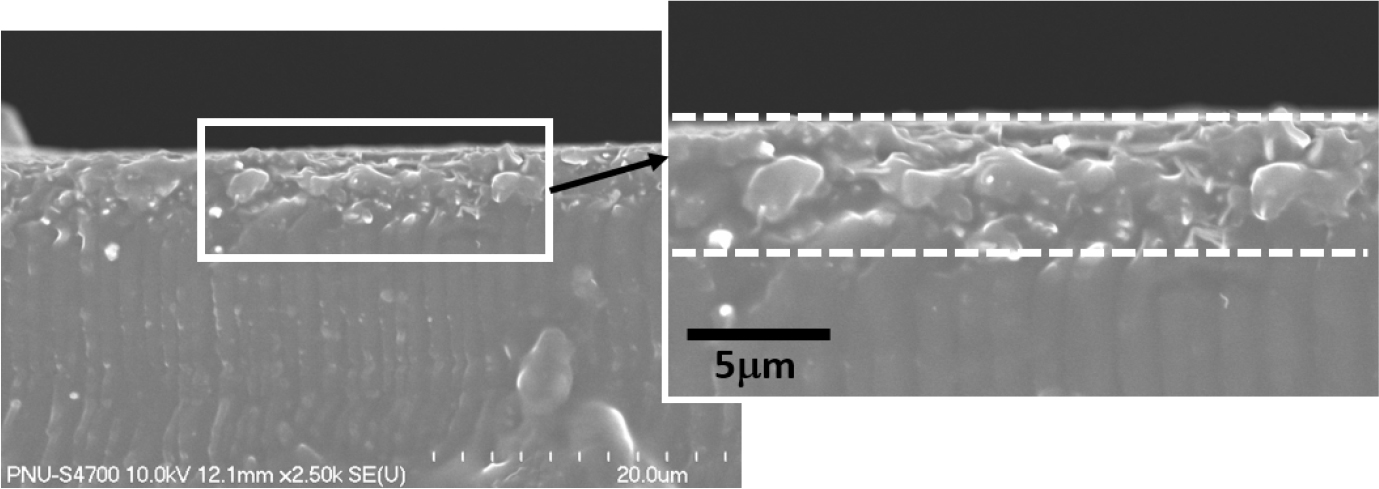

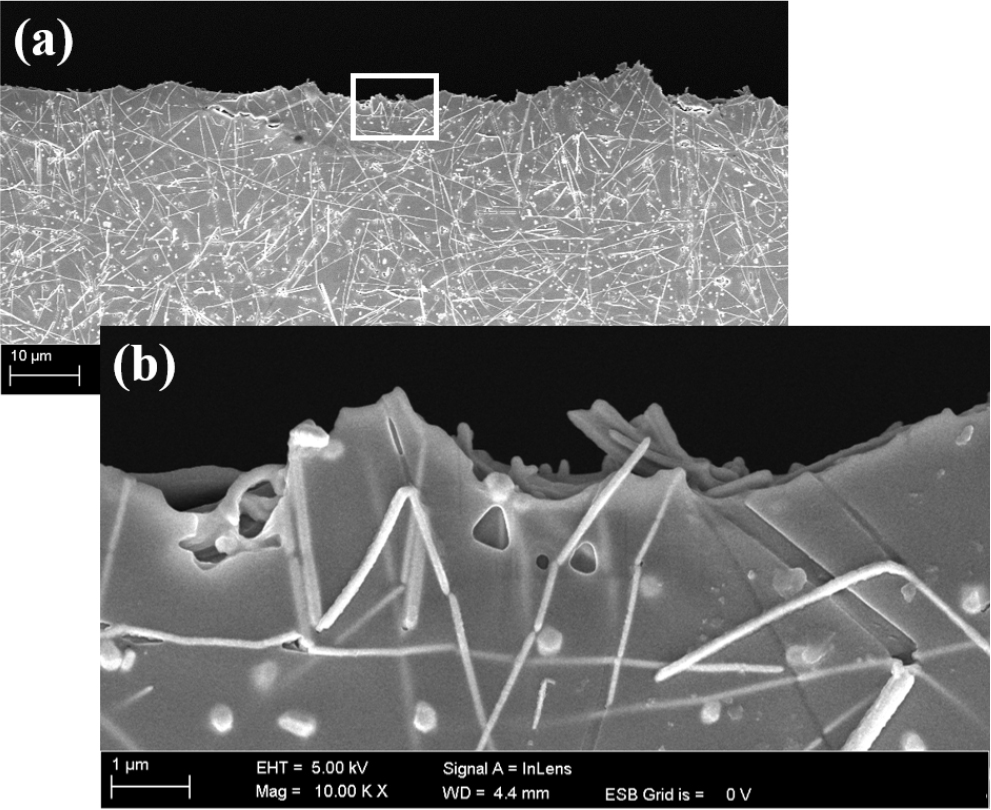

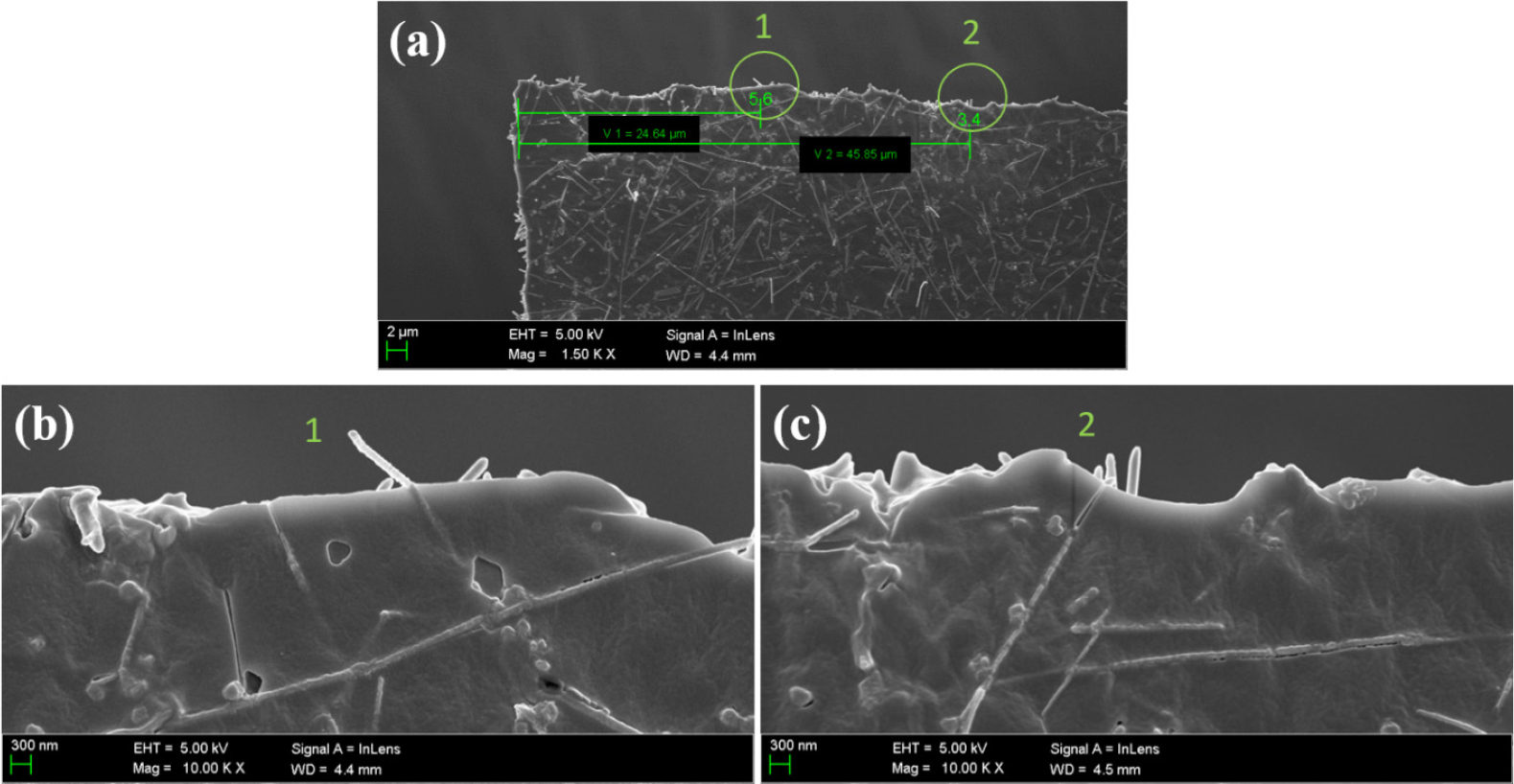

One-pot polyol 방법(폴리올 법)을 이용하여 합성한 AgNW는 Fig. 1에서 보는 것과 같이 랜덤하게 스프레이 코팅이 된 것을 확인할 수 있다. 두께는 지름이 약 100 nm 정도로 Korte 등8)의 결과와 비슷한 것을 관찰할 수 있다. 스프레이 코팅의 조건을 조절하여 최대한 뭉치지 않게 스프레이 코팅이 될 수 있게 하였으며 기계적 강도 측정을 위한 인장 시편은 Fig. 1에서 보는 것과 같이 AgNW가 코팅이 되지 않은 부분은 제외하고 제조하여 측정하였다. 이전 연구에서 알 수 있듯이 AgNW는 NOA 68 기지위에 임베이딩 된 것으로 Fig. 2의 단면 SEM 사진을 보면 NOA 68 기지의 위쪽 약 4 mm 정도의 두께까지 NOA 68/AgNW 복합재료가 형성되어 있고 나머지는 NOA 68 기지로 이루어진 것을 관찰할 수 있다.6)

Table 1은 실험에 사용한 NOA 68 물질의 기계적 특성을 나타낸 것으로 제조사(Norland Products, Inc., USA)에서 제공하는 정보와 본 연구에서 측정한 정보를 보여준다. NOA 68의 기계적 물성인 tensile strength 17.24 MPa, modulus of elasticity 138 MPa, 그리고 elongation at failure 80 %로 제공되어 있다. NOA 68 물질은 광경화 폴리머로 제공된 자료가 어느 정도 curing이 된 것인지는 정확하지 않으나 물성치로 짐작해보면 UV에 노출되어 완전히 경화가 될 수 있게 노출시킨 조건으로 판단되며 본 연구에서 20분 경화시킨 시편과 물성치가 비슷한 것을 알 수 있다.

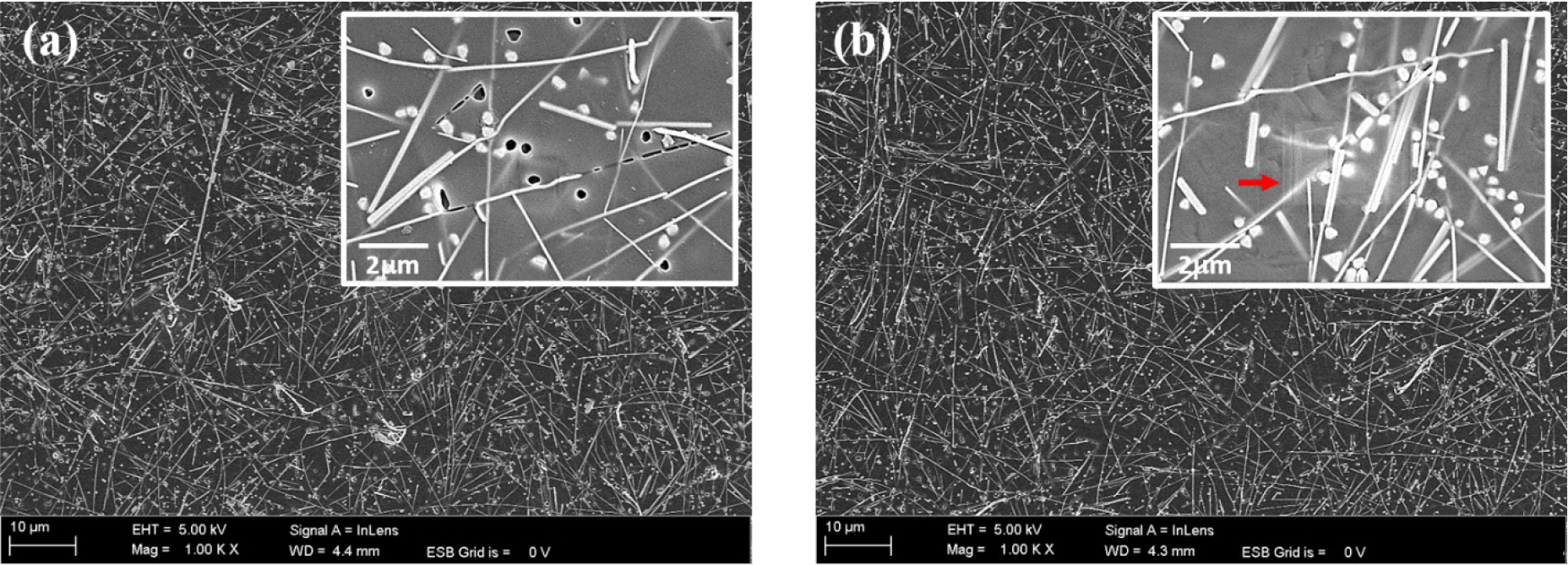

본 연구에서는 NOA 68 및 NOA 68/AgNW 복합재료 시편을 자외선 광원 강도가 약 ~5.4 mW cm2인 UV curing chamber에 장입 후 curing 시간을 1분과 20분으로 하였다. 10분 및 20분간 UV curing 한 시편을 각각 “partially-cured”와 “fully-cured”으로도 표시하였다. Fig. 2는 1분 동안 UV에 노출시켜 제조한 AgNW/NOA 68 복합재료의 표면 사진으로 인장 시험 전후의 변화를 관찰한 것이다. Fig. 3(a, b)를 비교해보면 AgNW의 분포에는 의미 있는 차이는 보이지 않는 것으로 판단된다. 다만, Fig. 3(b)에 삽입된 표면사진(하얀 테두리)에 표시된 화살표(온라인 컬러 이지지에서는 붉은 색 화살표)가 가리키는 곳을 보면 NOA 68 기지에 슬립 라인이 관찰되었다[note: 파단면에서 수 cm 떨어진 부분에 대한 SEM 이미지임. 또한, 하얗게 점처럼 보이는 것은 AgNW가 표면에서 수직으로(out of plane) 놓여 있는 것임].

Table 1.

Mechanical Properties of NOA 68 and measured in this study.

| Properties |

Company provided1) | Tested in this study | |||

|

Bare NOA 68 partially-cured |

Bare NOA 68 fully-cured |

AgNW/NOA 68 partially-cured |

AgNW/NOA 68 fully-cured | ||

| Tensile strength (MPa) | 17.2 | 17.36 ± 2.46 | 23.52 ± 4.23 | 13.91 ± 1.96 | 26.37 ± 5.34 |

3.2. UV 노출 시간에 따른 기계적 거동 변화

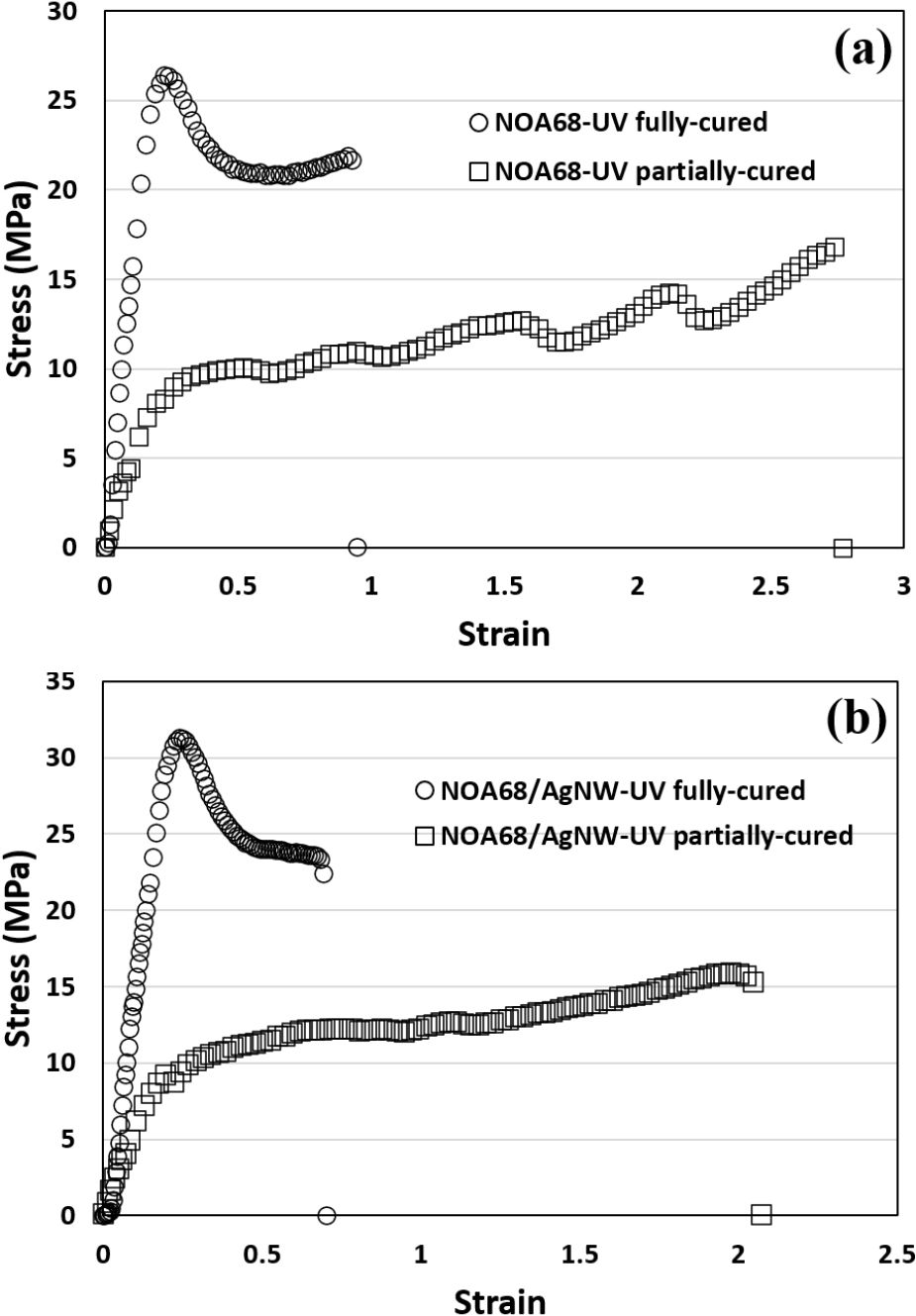

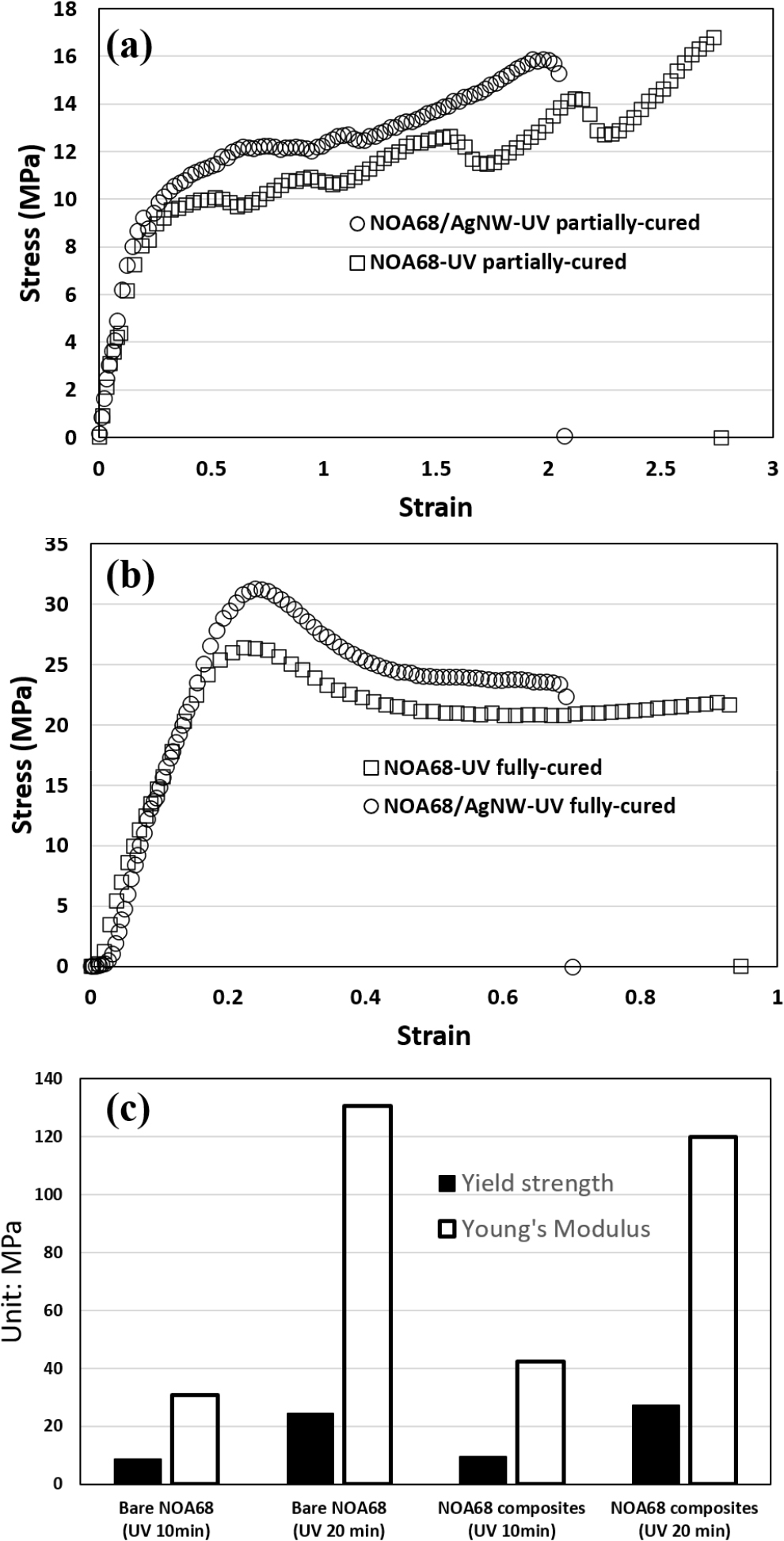

Fig. 4와 Fig. 5는 bare-NOA 68과 NOA 68/AgNW 복합재료의 인장 시험 결과 그래프이다. Table 1에 기술한 인장 시험 결과는 5회 이상의 실험 결과의 평균값이며 Fig. 4와 Fig. 5에 나타낸 그래프는 실험 결과를 대변할 만한 대표적인 예들이다. Fig. 4는 bare-NOA 68과 NOA 68/AgNW 복합재료의 각각의 인장 시험 결과를 UV 챔버 내에서의 광경화를 시간에 따른 결과이고 Fig. 5는 같은 조건에서 AgNW의 유무에 따른 변화를 보기 위해서 그린 그래프이다.

UV 노출 시간이 길어지면 Fig. 4에서 보는 바와 같이 AgNW 유무와 상관없이 시편의 항복강도가 2배 이상 상승하는 것을 볼 수 있다. 이와 함께 연신율은 100 % 이내로 2.5배 이상 감소하는 것을 관찰할 수 있다. UV에 노출되는 시간이 길어지면 UV 에너지에 의해서 폴리머 사슬이 cross-linking을 일으키면서 경화가 일어난다고 알려져 있고 이러한 이유로 항복강도가 급격히 증가했다고 판단된다. Fig. 4에서 UV 노출시간이 20분 정도로 긴 시편의 경우 단순히 cross-linking에 의한 경화 이외에도 일정부분 결정화가 일어난 것으로 판단되는데 이는 인장 시험 곡선이 항복점을 지나자마자 급격히 응력이 줄어들었으며 이후 거의 일정한 응력 하에서 연신율이 증가하는 양상을 보이는 것으로 짐작할 수 있다. AgNW를 첨가하지 않은 bare-NOA 68의 경우는 파괴 이전에 약간의 응력 상승이 있는 것을 볼 수 있는데 이는 전형적인 semi-crystalline 폴리머에서 나타나는 현상으로 알려져 있다. Li 등9)의 연구에 semi-crystalline 폴리머의 stress-strain 곡선과 인장 메커니즘의 모식도가 잘 표현되어 있고, Wan 등10)의 연구에서도 확인할 수 있다.

Fig. 5(a)는 UV 챔버 내에서 UV에너지에 노출된 시간에 따라서 bare-NOA 68과 NOA 68/AgNW 복합재료의 변화를 비교한 stress-strain 그래프이다. 그림에서 보는 바와 같이 같은 UV 노출 시간에서는 AgNW의 유무가 시편의 기계적 특성에 영향을 미치는 것을 알 수 있다. UV 노출 시간이 긴 시편의 경우 AgNW가 함침된 복합재료의 경우 항복강도가 약 28 % 정도 증가한 것을 볼 수 있다. 그러나, 연신율에 있어서는 AgNW에 의한 증가는 없고 오히려 연신율이 줄어드는 경향을 관찰할 수 있었다. 강화재료로써 wire나 fiber filler를 이용한 복합재료에서 filler 물질과 기지가 잘 결합하였다면 연신율이 증가하는 것이 일반적이지만 본 연구의 경우 UV 에너지에 의한 폴리머 기지 자체의 변화가 더 큰 영향을 끼쳤을 수 있을 것으로 판단된다.

Fig. 5(a)의 짧은 시간 UV에 노출된 시편의 경우 stress-strain 곡선은 상당히 흥미로운 현상을 보여준다. Bare-NOA 68 시편의 경우에서는 더 확실하게 볼 수 있는데, 항복이 일어난 이후에 연신율에 따라서 응력이 높아졌다가 낮아지는 현상이 반복되는 것을 볼 수 있다. AgNW가 함침된 복합재료의 경우도 그 정도는 작지만 응력의 높낮이가 변화하는 반복 현상은 관찰된다. 이는 UV에너지에 의한 cross-linking에 의한 것으로는 설명이 어려울 것으로 보인다. 이것은 semi-crystalline 폴리머의 기계적 거동에서 볼 수 있는 현상을 일정부분 차입해서 해석해 볼 수 있을 것으로 판단된다. 즉, 항복점을 지난 시점부터는 응력 대비 변형율이 급격히 늘어나게 된다. 이후 응력이 지속적으로 가해지는 동안 폴리머 구조가 일방향으로 늘어나면서 반복적으로 규칙적인 구조 또는 crystalline block이 형성되고 이때 응력이 증가하게 되고 응력이 더 커지면 이 규칙 구조가 깨지면서 응력이 낮아지고 이러한 현상이 반복적으로 일어나게 되는 것으로 보인다. 변형율이 커지면서 더 이상 규칙구조를 만들거나 늘어날 수 있는 폴리머 chain이 없게 되면 파단이 일어나는 것으로 추측해 볼 수 있다. 이러한 구조적 변환에 AgNW는 큰 영향을 끼치지 않는 것으로 보인다. AgNW가 함침된 복합재료의 경우는 전체적인 강도는 높아졌지만 응력의 up & down은 크지 않은 것을 관찰할 수 있다.

Fig. 5.

Stress-strain curves and mechanical properties of bare NOA68 and NOA 68/AgNW composites, comparing curing times of 10 min (partially-cured) and 20 min (fully-cured). (a) and (b) show the effects of UV curing time on bare NOA 68 and NOA 68/AgNW composites, respectively. (c) compares the mechanical properties of each specimen.

Fig. 6과 Fig. 7은 UV 노출 시간에 따른 NOA 68/AgNW 복합재료의 인장 시험 후의 파단면 이미지이다. Fig. 6은 UV에 짧은 시간 노출된 시편의 파단면으로 파단면에 많은 굴곡이 관찰된다. Fig. 6(b)는 Fig. 6(a)의 하얀 사각형 영역을 확대한 것인데 NOA 68이 찢어지듯이 파단된 것을 볼 수 있다. 일정부분 shear-lip 형태의 파단면도 보이지만 전형적인 형태가 아니며 이는 stress-strain 곡선에서 파단이 일어남과 동시에 응력이 급격히 떨어지게 되는 현상과 일치한다고 볼 수 있다. 짧은 UV 노출 시간으로 인해 경화가 충분히 이루어지지 않았기 때문에 AgNW가 기지에 견고하게 결합되어 있지 않은 것으로 판단된다. 이는 Fig. 5(a)에서 보는 바와 같이 AgNW의 유무가 항복강도에는 크게 영향을 미치지 못한 것과 일치하는 결과로 판단된다. 다만, 항복점 이후에는 규칙적인 구조(crystalline block segments)가 분해되는 과정에서 NOA 68 기지에 랜덤하게 분포되어 있는 AgNW filler가 segment 사이에서 이들의 분해를 방해하기 때문에 항복점 이후에도 계속해서 높은 기계적 강도를 유지하게 해주는 것으로 생각된다. 그러나, NOA 68 기지의 상단 약 4 mm 정도까지만 AgNW가 함침되어 있기 때문에 더 높은 기계적 강도의 증가는 어려운 것으로 판단된다.

UV 노출 시간이 길어질수록 파단면은 cleavage fracture에서 볼 수 있는 매끈한 파단면들이 많이 관찰되는데 이는 Fig. 7(b, c)에서 확인할 수 있다. 또한, AgNW가 파단면에서 돌출한 후에 끊어진 듯한 형태를 띠고 있는 것도 관찰할 수 있는데 이것이 전체적인 기계적 강도를 3배 가까이 상승시킨 원인 중의 하나라고 판단된다. 인장 시험 결과 그래프에서 UV 노출 시간이 길어져서 curing이 많이 진행된 경우는 앞서 언급한 바와 같이 semi-crystalline 폴리머에서 보이는 전형적인 stress-strain 곡선을 나타내는데 항복점 이후에 광경화에 의해서 많은 부분이 cross-linking과 같은 구조 변화가 있었을 것으로 판단된다. 따라서 응력에 의해서 새롭게 규칙구조가 형성될 수 있는 여지가 없어지기 때문에 항복점 이후 응력이 급격히 감소하고 이후에는 segment 사이에 연결되어 있는 폴리머 chain이 늘어나는 것으로 응력을 유지하고 그 이후에 파단에 이르는 것으로 판단된다. 앞서 UV 노출이 짧은 경우에 언급한 바와 같이 segment 사이를 AgNW가 연결되어 있음으로써 더 높은 강도를 유지하는 것으로 판단된다.

4. 결 론

본 연구에서는 UV 경화 폴리머(NOA 68)과 AgNW를 이용하여 유연한 투명 전극 복합재료를 합성하고, 그 기계적 특성을 인장시험을 통해서 분석하였다. UV 경화 시간과 AgNW의 함침 유무에 따른 기계적 특성 분석 결과, UV 노출 시간이 길어져서 curing 정도가 높아지면 복합재료의 항복강도는 상승하고 연신율은 감소하는 경향을 보였다. 이는 UV 에너지가 폴리머 사슬의 cross-linking을 유도하여 경화가 진행됨에 따라 나타난 결과로 판단된다. 특히, AgNW가 포함된 복합재료는 UV 경화 후 더욱 향상된 기계적 강도를 보였으며, 이는 향후 웨어러블 전자기기와 같은 유연 소자 응용에 실질적인 정보를 제공할 수 있을 것이다. 본 연구는 AgNW 기반 복합재료가 차세대 유연 전자기기에서 안정적인 성능을 구현하는 데 중요한 역할을 할 수 있음을 시사하며, 앞으로의 연구는 이러한 복합재료의 최적화 및 실용화를 위한 다양한 접근이 필요함을 제안한다.