1. 서 론

인간의 수명 연장과 삶의 질 향상 등 건강관리에 대한 관심이 지속해서 높아짐에 따라 헬스케어 기기나 모니터링 시스템과 같은 생체 의료 분야가 주목받고 있다.1) 또한 에너지 하베스팅 기술을 생체 의료 분야에 응용하기 위한 시도가 지속적으로 이루어져 왔다.2) 특히 기계적 에너지와 전기적 에너지를 상호변환 할 수 있는 압전 에너지 하베스팅 기술을 이용하여 유연 전자소자로 제작이 가능하며 자가 발전이 가능하기 때문에 생체 의료 분야에 적용하기 위한 연구가 진행되고 있다. 다양한 압전재료가 연구 되었으나, PZT (PbZrxTi1-xO3),3) LiNbO3,4) ZnO,5) BaTiO3,6) AlN7) 등 무기물이나 PVDF (polyvinylidene fluoride),8) PLLA [Poly(L-lactic acid)]9) 등 고분자재료는 압전 특성은 우수하지만 취성이나 독성이 존재하고, 생체적합성과 생분해성이 부족하여 생체 의료 분야에 적용하기엔 제한적이다.10,11) 이러한 이유로 생체 의료 분야에 응용하기 위해 천연 압전 재료가 관심을 받고 있다. 콜라겐, 셀룰로스, 바이러스, 실크, 키틴 등 천연 재료는 유연하고 생체적합성이나 생분해성이 우수하기 때문에 적용 가능성이 높다.12,13) 콜라겐 섬유는 사슬의 짧은 N-과 C-말단 영역에 존재하는 잔여 아미노산 사이에서의 공유결합으로 형성된다. 각 폴리펩타이드의 카르보닐기 말단과 아미노기 말단에서 콜라겐 분자의 장축을 따라 전기 쌍극자가 발생한다. 응력이 가해지면 콜라겐 사슬은 재배향되어 쌍극자들이 장축을 따라 특정 방향으로 정렬되어 고유의 압전성을 갖게 된다.14,15)

본 연구팀에서는 콜라겐을 다량 함유한 명태피를 이용하여 압전 제너러레이터를 제작후 이들의 특성을 보고한 바 있다.16) 인체의 다양한 부위의 움직임을 통해 7.6 V의 전압을 출력하였고 가압시험기를 통해 1 GΩ의 저항에 연결하여 2.27 mW/m2의 전력밀도를 출력하였다. 최근 보고된 콜라겐 압전 발전기의 경우, 다른 재료에 비해 생체 재료의 압전 특성이 낮다는 점을 보완하기 위해 PVDF와 같은 높은 압전성을 지닌 고분자와 함께 복합 형태의 압전 발전기를 제작하였다. Kumar et al.14)은 생선 비늘로 제조한 분말과 PVDF를 혼합한 필름을 제작한 압전 발전기를 제작하여 특성을 평가하였다. 생선 비늘 분말로 제작한 필름 기반 압전 소자의 경우 약 4.8 V의 전압을 보였으나, PVDF와 혼합한 필름 기반 압전 소자는 최대 22 V의 출력 성능을 보였다.

천연재료에서도 압전성을 나타내지만 정제된 콜리겐 분말을 적용시 경시변화 특성의 향상을 기대할 수 있다. 본 연구에서는 피부미용 등을 위해 시중에 유통되는 식용의 저분자 생선 콜라겐 분말을 활용하여 압전 발전기를 제작하였다. 저분자 콜라겐은 분말 형태일 때 전형적인 비정질 형태로 존재하고 있어 콜라겐 용액으로 제조하여 콜라겐 막 제작 시 낮은 압전 특성을 보인다. 이를 해결하기 위해 열 탈수처리(dehydrothermal treatment, DHT)를 통해 콜라겐 막 내, 콜라겐 분자들의 가교 결합을 유도하고 안정적인 콜라겐 분자 구조를 형성하였다. 본 연구에서는 딥코팅(dip coating) 법을 이용하여 의해 콜라겐 분말로부터 안정적인 콜라겐 막 제조 조건을 확립하고 압전 발전기를 제작하여 이들의 특성을 평가하고 적용가능성을 평가하였다.

2. 실험 방법

식용 저분자 펩타이드 콜라겐 분말(2000Da, Vinh Hoan Collagen)을 탈이온수 200 mL에 30 wt% 첨가 후 60 °C에서 1시간동안 800 rpm으로 교반하여 콜라겐 용액을 제조하였다. 그 후 안정적인 막 형성을 위해 글리세린(glycerine, 99 %, 대정화금)을 콜라겐 분말 대비 20 wt% 첨가 후 50 °C에서 1시간동안 800 rpm으로 교반하여 용액을 제조하였다. 콜라겐막의 제조를 위해 딥코팅(dip coating)법을 이용하여 4 × 5 cm2 크기의 니켈포일을 콜라겐 용액으로 코팅 후 15분간 60 °C 오븐에서 건조하는 과정을 20회 반복하였다. 콜라겐 막의 가교 결합을 유도하기 위한 열 탈수처리(DHT)는 110~185 °C의 진공분위기에서 24시간 동안 진행하였다. 그후 콜라겐 필름 위에 3 × 3 cm2 크기의 전도성Cu tape를 사용해 상부 전극을 형성 후 Cu 인출선을 부착한 뒤, 1차로 polypropylene (PP) tape, 2차로 polydimethylsiloxane (PDMS)로 밀봉(encapsulation)하였다. Fig. 1에 콜라겐 압전발전기 제작과정을 나타내었다.

탈수 열처리 전후 콜라겐 막의 결정 구조 및 미세 구조 분석을 위해 전계방사형 주사전자현미경(FE-SEM, Regulus 8220, Hitachi, JPN), 주사탐침현미경(SPM, Park Systems (NX20), Korea), X-선 회절 장치(XRD, X’Pert Pro MRD, PANalytical, Netherlands)를 이용하였다. 또한 적외선/근적외선 분광 광도계(FT-IR, PerkinElmer (Frontier), USA)를 이용해 콜라겐 막의 성분 분석을 진행하였다. 제작된 콜라겐 막 압전 발전기의 출력 특성 평가를 위해 가압시험기(PP-machine system, SnM, Korea), 디지털 멀티미터(DMM7510, Keithley, USA)를 사용하여 출력 전압과 전류, 내구성을 측정하였고, 이를 통해 열 탈수처리 최적 조건을 결정하였다. 또한 정류 회로를 통해 외부 저항을 연결하여 제작된 시편의 최대 전력 밀도를 구하였고, 커패시터를 연결하여 충전 특성을 확인하였다. 또한 바이오 압전 소자로써의 적용 가능성 확인을 위해 오실로스코프(TBS 2000 series digital oscilloscope, Tektronix, USA)를 통해 손가락 두드림과 같은 다양한 신체 움직임에 의한 출력 특성 및 LED 발광 시험을 진행하여 그 출력 특성을 평가하였다.

3. 결과 및 고찰

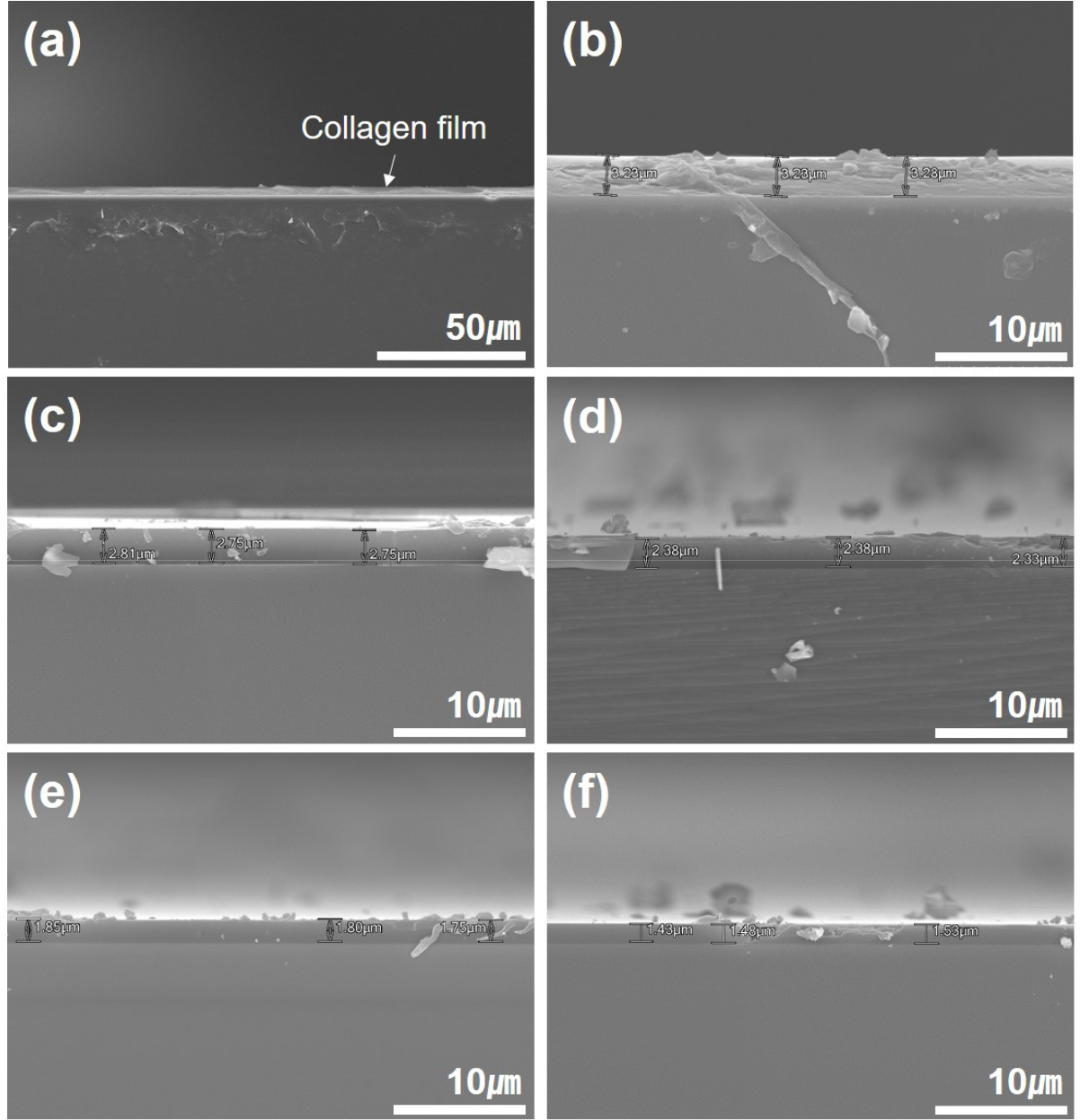

Fig. 2는 콜라겐 막을 코팅 후, 온도를 달리하여 열 탈수처리(DHT)를 진행한 콜라겐 막의 단면 SEM 이미지이다. 표면과 단면은 균일하고 안정된 코팅상태를 보였다. Fig. 2(a, b)의 열 탈수처리 전 콜라겐 막은 약 3.42 µm의 두께를 보였고 110 °C에서 24시간 열 탈수처리한 콜라겐 막은 두께가 약 2.77 µm로 감소하였다. 열 탈수처리를 거치면 콜라겐 내 아미노기와 카르보닐기가 탈수 열처리에 의해 펩타이드 내 NH2와 COOH가 아미드 결합을 형성하면서 물 분자가 제거되고,17) 그로 인해 구조가 재정렬되기 때문에 콜라겐 막의 두께가 감소하는 것으로 보고된다.18) 135 °C에서 약 2.36 µm, 160 °C에서 1.8 µm, 185 °C에서 1.48 µm의 두께를 보이며, 열 탈수처리 전후 두께가 최대 76.3 % 감소하였다.

Fig. 3은 열 탈수처리 전의 콜라겐 막과 110~185 °C 각 온도에서 열 탈수처리한 콜라겐 막의 거칠기(RRMS)와 AFM 이미지를 보인다. 딥 코팅에 의해 제작된 콜라겐 막은 핀홀(pinhole)이나 균열과 같은 결함없이 매끄러운 표면을 보였다. 열 탈수처리 전의 콜라겐 막은 거칠기가 약 0.32 nm로 매우 매끈한 콜라겐 막이 형성되었고, 열 탈수처리 온도를 185 °C까지 증가함에 따라 거칠기는 약 1 nm까지 증가하였다. 박막의 열처리 온도 증가에 따라 박막의 거칠기가 증가하는 일반적인 경향을 보이지만, 185 °C에서도 거칠기는 매우 작아 적용에 문제가 되지 않을 수준이다.

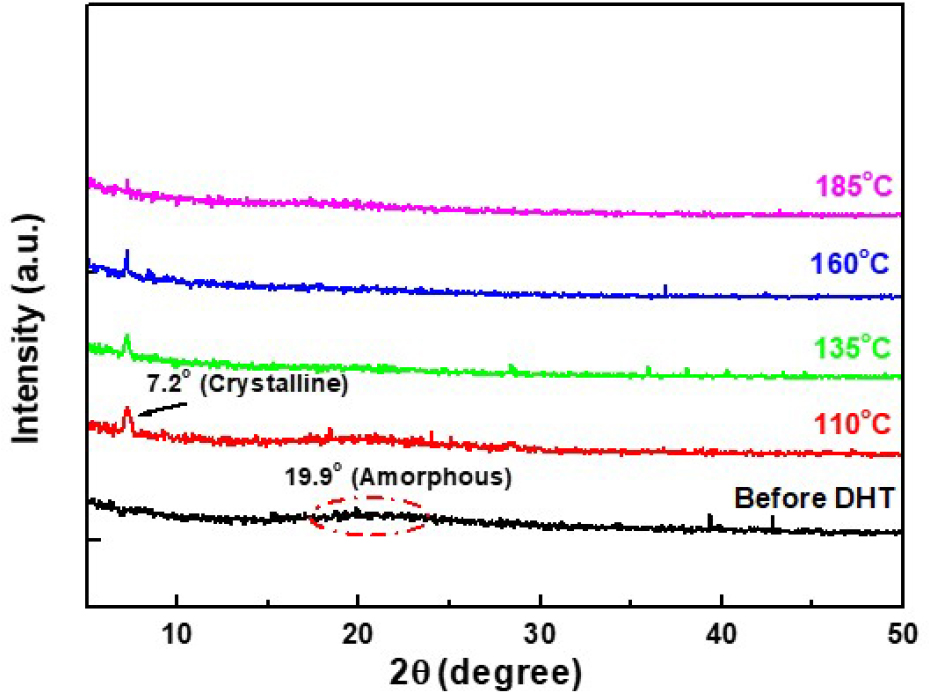

Fig. 4는 열 탈수처리 전후 콜라겐 막의 XRD 회절패턴이다. 콜라겐은 약 7.2°에서 보여지는 결정질 피크와 20° 부근에서 나타나는 비정질의 피크가 콜라겐의 대표적인 XRD 피크로 보고된다.19,20) 열 탈수처리 전 콜라겐 막의 경우 7.2°에서의 콜라겐 3중 나선구조의 결정질 피크는 보이지 않고 19.9° 부근에서 넓게 분포하는 피크가 나타나는데 이는 비정질의 막이 형성되었음을 의미한다. 열 탈수처리 전의 콜라겐 막은 결정질 피크가 나타나지 않고 비정질 피크만 나타난 것에 비해 110~185 °C에서 24시간 열 탈수처리한 콜라겐 막은 7.2°에서 결정질 피크가 나타난다. 110 °C에서 열 탈수처리한 콜라겐 막으로 부터 기준으로 브래그 법칙, d(Å) = λ/2sinθ (λ = 1.54 Å)으로 삼중나선 분자사슬간의 간격, d를 계산하였을 때 약 1.15 nm로 나타나 제조한 콜라겐 막이 천연재료와 매우 유사한 결정 구조를 가짐을 확인하였다.21,22) 다양한 조건에서 제작한 콜라겐 막의 결정질 영역과 비정질 영역의 상대 강도 비 Intensity_7.2 / Intensity_19.9를 계산하였을 때 열 탈수처리 전의 콜라겐 막은 약 0.92였으며, 110 °C에서 약 1.31, 135 °C에서 약 1.17, 160 °C에서 약 1.16, 185 °C에서 약 1.09로 확인되었다. Madaghiele et al.23)은 열 탈수처리시 온도가 높을수록 가교 밀도가 높아지나 온도가 높아질수록 콜라겐 구조의 변성 정도도 같이 증가하기 때문에 과한 처리온도에서는 안정적인 구조를 형성하기 어려운 것으로 보고한다. 또한 Yunoki et al.24)은 열 탈수처리 온도에 의한 콜라겐의 변성과 관련하여 생선 내 콜라겐의 높은 안정성 확보 및 추가 손상 방지를 위해선 110 °C가 최적 열 탈수처리 온도라는 실험 결과를 보였다. 콜라겐 막을 110 °C에서 열 탈수처리를 하여 콜라겐의 가교 결합이 유도되고 그로 인해 콜라겐 분자들이 안정적인 구조를 형성하여 결정성이 증가한 것으로 판단된다. 그러나 그 이상의 온도에서 처리시 가교 결합과 변형 정도가 증가하기 때문에 열처리 온도의 적절한 조절을 통해 콜라겐 막의 압전 특성 향상을 기대할 수 있다.

Fig. 5는 열 탈수처리 전후 콜라겐 막의 FT-IR 분석 결과이다. 먼저 콜라겐 막은 열 탈수처리와 무관하게 1,247 cm-1에서 아마이드 Ⅲ 밴드, 1,539 cm-1에서 아마이드 Ⅱ 밴드, 1,628 cm-1에서 아마이드 Ⅰ 밴드, 2,937 cm-1에서 아마이드 B 밴드, 그리고 3,477 cm-1에서 아마이드 A 밴드가 나타난다. Fig. 5(b)는 1,700~1,600 cm-1의 파수 범위에서 아마이드 Ⅰ 밴드를 보인다. 아마이드 Ⅰ 밴드의 성분 분석 시 1,625~1,628 cm-1 부근에서는 분자 내에 결정질에 해당하는 β-sheets 구조, 1,651~1,656 cm-1에서는 비정질에 해당하는 random coil 혹은 α-helix 구조로 존재하기 때문에,25,26,27) 이에 따라 열 탈수처리 전후 콜라겐 막의 아마이드 Ⅰ 밴드의 결정화도를 계산할 수 있다. 이때 계산은 아래의 식 (1)에 따른다.

식 (1)에 따라 조건별 콜라겐 막의 결정화도를 계산한 결과, 열 탈수처리 하지 않은 콜라겐 막은 약 51.6 %, 110 °C에서 59.5 %, 135 °C에서 57.1 %, 160 °C에서 55.3 %, 185 °C에서 약 54.1 %로 차이는 크지 않으나 열 탈수처리 전에 비해 110 °C에서 처리 후 결정화도가 최대 7.9 % 증가함을 확인하였다. 콜라겐 막의 열 탈수처리를 통해 콜라겐의 가교 결합 유도가 가능하며, 이로 인해 콜라겐 막 내부 구조 안정화에 따른 결정화도 증가를 확인하였다. 따라서 열 탈수처리 후 콜라겐 막의 압전 특성 향상을 기대할 수 있다.

Fig. 6은 각각 열 탈수처리 전과 110~185 °C에서 처리를 진행한 시편의 출력 전압과 전류를 보인다. 가압 시험기를 통해 30~120 N의 하중을 반복해서 가하였고, 그에 따른 전압과 전류의 출력 특성을 확인하였다. Fig. 6(a, b)는 열 탈수처리 전 시편의 출력 전압과 전류이며, 각각 120 N 인가 기준, 최대 피크 투 피크 약 0.06 V, 0.21 µA이다. Fig. 6(c, d)는 110 °C에서 열 탈수처리한 콜라겐 막 시편의 출력 성능으로 120 N 인가 시 전압은 피크 투 피크로 약 13 V, 전류는 약 1.4 µA의 값을 보였다. 이는 콜라겐 막 내 수분이 열 탈수처리를 통해 제거하였고, 수분이 제거된 콜라겐 내 펩타이드의 반응기가 서로 가교 결합을 하면서 보다 안정적인 구조를 형성하여 출력특성이 향상된 것으로 볼 수 있다.28) 또한 Fig. 6(e, f)의 110~185 °C에서 열 탈수처리한 시편들의 120 N에서의 출력특성을 비교했을 때, 110 °C에서 처리한 시편이 가장 우수한 출력 특성을 보이며 처리온도가 증가하면서 특성이 저하하는 결과를 보인다. 이러한 결과는 XRD, FTIR분석에서 예상할 수 있는 결과와 일치하며, 열 탈수처리시 110 °C에서 24시간 처리 조건이 콜라겐 막의 가교 결합 최적 조건임을 알 수 있다.

Fig. 6.

(a) Output voltage and (b) current of samples before dehydrothermal treatment (under 120 N load), (c) output voltage and (d) current of the samples after dehydrothermal treatment at 110 °C, (e) output voltage and (f) current of the samples as a function of dehydrothermal treatment temperature.

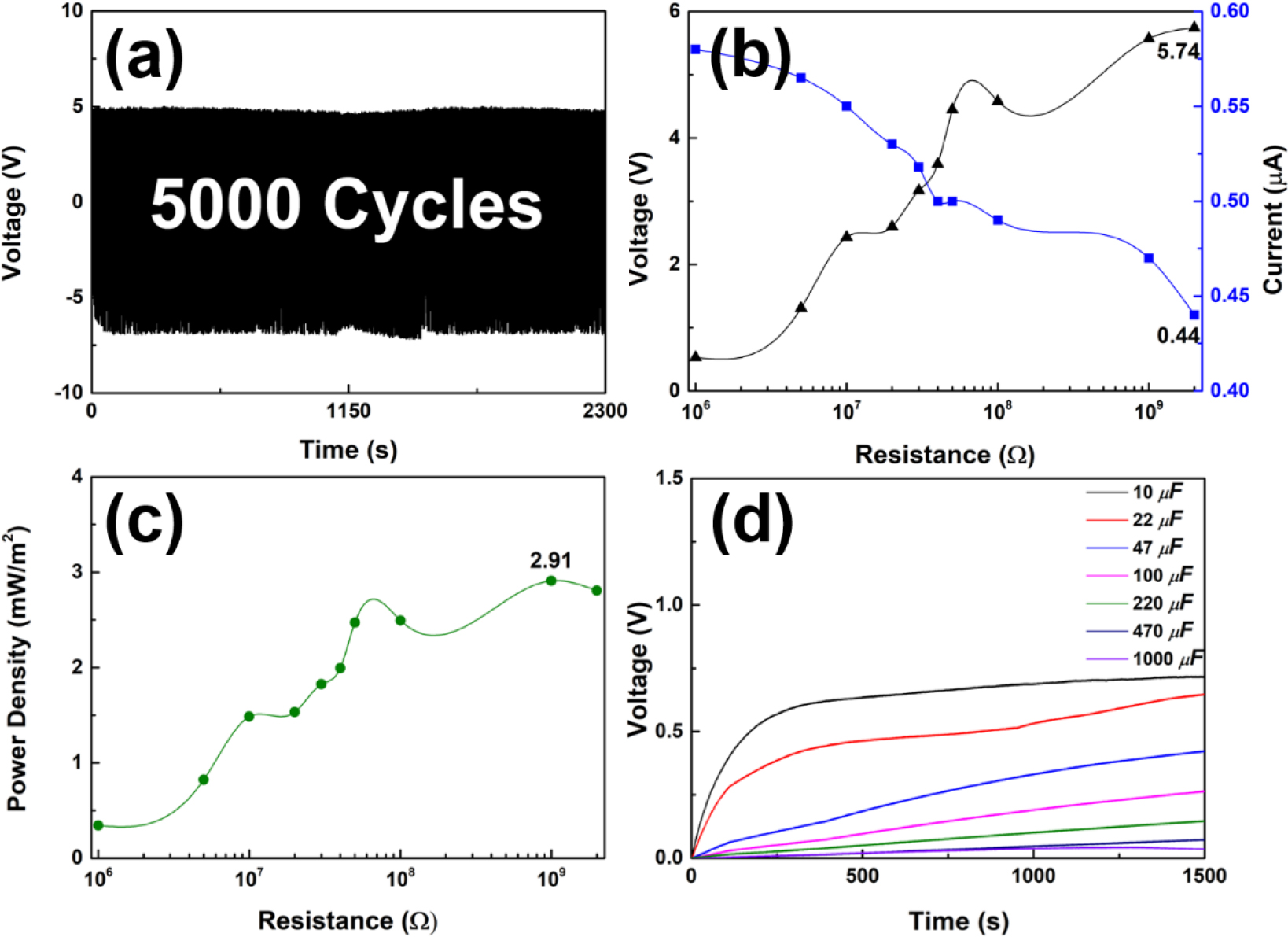

Fig. 7은 110 °C에서 24시간 열 탈수처리를 진행한 콜라겐 막 기반 압전 발전기의 실제 적용 가능성 확인을 위한 시험 결과이다. Fig. 7(a)는 가압시험기를 통해 120 N의 하중을 5,000회 인가하였을 때 출력 전압 측정 결과이다. 대체로 약 11 V의 전압을 일정하게 출력 가능하여 내구성이 우수함을 확인하였다. Fig. 7(b, c)는 1 MΩ-2 GΩ까지의 외부 저항을 연결 후 120 N의 하중을 인가하여 측정한 전압과 전류 및 아래 식 (2)로 계산한 전력 밀도이다.

여기서, V와 I는 각각 압전발전기로부터 출력되는 개회로 전압과 폐회로 전류이며 A는 압전발전기의 전극 면적(3 × 3 cm2)이다.

2 GΩ의 저항 연결시, 전압과 전류는 각각 5.74 V와 0.49 µA를 출력하였다. 콜라겐 막 압전 발전기는 1 GΩ에서 약 2.91 mW/m2의 최대 전력 밀도를 보였다. Fig. 7(d)는 1 GΩ의 저항을 연결 후 10~1,000 µF의 다양한 정전용량의 커패시터를 연결하여 충전특성을 확인한 결과이다. 연결된 커패시터의 정전용량에 따라 충전전압과 충전시간의 변화를 보였고, 10 µF 커패시터를 연결하여 충전시 약 500초 동안 0.64 V의 전압을 충전하는 특성을 보였다. 이러한 특성은 본 연구팀의 천연재료인, 생선피 콜라겐을 이용한 압전발전기16)에 비해 우수한 특성을 보인다고 할 수 있다.

Fig. 8(a-d)는 콜라겐 필름 압전 발전기를 체내 삽입용 바이오 압전 소자로써 적용 가능성 확인을 위해 손가락 두드림, 팔꿈치 구부림, 발 누름과 같은 다양한 신체 움직임에 의한 출력 성능과 손가락 두드림에 의한 LED 발광 시험 결과이다. 손가락 두드림과 같은 신체 움직임에 의한 출력 전압 측정 시 대체로 피크 투 피크 약 8~19 V까지 출력 가능함을 보여주었다. 또한 손가락 두드림을 통해 LED 발광 시험을 진행하였을 때 9개의 적색광 LED를 안정적으로 발광시켰다.

4. 결 론

본 연구에서는 식용의 저분자 콜라겐 펩타이드 분말로 제조한 콜라겐 용액을 딥코팅 방법을 이용하여 콜라겐 막과 압전발전기를 제작하고 콜라겐 막의 제조조건에 따른 출력 특성을 연구하였다. 압전 특성의 향상을 위해 열 탈수처리를 진행하여 콜라겐의 가교 결합을 유도하여 안정적인 콜라겐 구조를 갖도록 하였다. 열 탈수처리 전후 콜라겐 막의 FT-IR 분석 시 결정화도는 최대 7.9 % 증가하였다. 110 °C에서 처리한 콜라겐 막의 결정성과 출력특성이 최고치를 보였으며 120 N의 하중 인가 시 출력 전압과 전류는 각각 약 13.74 V, 1.44 µA를 보였다. 110 °C에서의 열 탈수처리 후 결정화도 증가에 따라 출력특성의 향상을 보이나 이상의 온도에서는 콜라겐의 변성으로 인한 출력특성의 열화를 보였다. 1 GΩ 저항 연결시 약 2.91 mW/m2의 최대 전력 밀도를 보였고, 손가락 두드림 등 다양한 신체 움직임에도 안정적인 출력 전압을 나타내었다. 본 연구에서 제작된 콜라겐 막 압전 발전기는 체내 삽입용 의료 기기나 헬스케어 모니터링 시스템 등에서의 적용 가능성을 보여주었다.