1. 서 론

알루미늄 합금은 높은 비강도, 우수한 연성 및 가격이 저렴하고 주조성이 좋아 자동차, 건축 자재, 항공 우주 등 다양한 분야에서 사용되는 중요한 구조 재료이다. 특히 항공 우주, 자동차 산업에서는 보다 더 가볍고 강도가 강한 알루미늄 합금 개발을 통한 연비 향상이 요구된다. Al-Li 합금은 가벼워서 비강도 및 비탄성률이 높으며, 경량 소재로 많이 사용되고 있는 CFRP, FRP 등의 복합재료보다 생산 비용이 저렴해 세계 각국에서 Al-Li 합금에 대한 연구가 활발하게 진행되고 있다. Al-Li 합금은 경량화, 탄성률 향상 및 준 안정상 δ'상(Al3Li)에 의한 강도 향상과 같은 다양한 장점을 가지고 있다.1) 그러나 용해 과정에서의 산화, 열처리 중 리튬의 소실, 인성 저하, 내식성 저하 등의 단점이 존재한다. δ'상(Al3Li)의 분율이 많아지게 되면 변형 중 가소성의 악화, 파괴인성의 저하 등의 문제가 발생해 Li 함량을 2 wt% 이하로 낮추고 새로운 Mg, Cu, Zn 등과 같은 새로운 합금원소를 첨가한 합금에 대한 연구가 필요하다. Mg을 합금원소로 첨가하게 되면 기존의 Al-Li 합금보다 더 가볍고, Mg의 고용에 의한 강도 향상 효과를 기대할 수 있다.2) 희토류 원소(rare earth)인 Ce은 알루미늄 합금에 첨가하게 되면 결정립 미세화, 내식성 개선 및 주조성 향상의 효과가 있으며, 고온안정상인 Al11Ce3의 금속간 화합물이 정출하게 된다.3,4)

따라서 본 연구에서는 알루미늄에 밀도 감소와 고용강화 및 석출경화 효과가 있는 Li을 첨가하였고 이로 인해 발생하는 내식성 저하를 개선하면서 동시에 우수한 주조성을 갖는 Ce을 첨가한 Al-2Li-1Ce을 기본 합금으로 하였다. Al-2Li-1Ce 합금에 상용 금속 중 가장 가볍고 기계적 특성 향상을 위해 Mg을 2, 4, 6 wt% 첨가하였을 때 미세조직 변화 및 기계적 특성 변화를 분석하였다.

2. 실험 방법

본 연구에서는 Al-2Li-1Ce-xMg (x = 2, 4, 6 wt%)합금을 제조하였으며, 합금의 조성을 Table 1에 나타내었다.

Table 1.

Chemical composition of Al-2Li-1Ce-xMg (x = 2, 4, 6 wt%) alloys.

| Alloy | Element (wt%) | |||

| Al | Li | Ce | Mg | |

| Alloy 1 | Bal. | 2 | 1 | 2 |

| Alloy 2 | Bal. | 2 | 1 | 4 |

| Alloy 3 | Bal. | 2 | 1 | 6 |

합금을 제조하기 위해 고주파 유도로를 이용하여 Al을 용해 시킨 뒤 Ce, Mg, Li 순서로 장입한다. 이때 용탕의 온도는 780 °C이며, 200 °C로 예열 된 ø75 × 280 mm 크기의 금형에 출탕하여 주조 빌렛을 제조하였다. 주조 빌렛을 압출에 적합한 크기인 ø75 × 85 mm로 선반 가공한 뒤 350 °C에서 4시간 균질화 처리하였으며, 빌렛을 450 °C에서 1시간 예열 후 압출비 37:1의 로드의 조건으로 열간 압출을 진행하였다.

Al-2Li-1Ce-xMg (x = 2, 4, 6 wt%) 합금의 상태도를 열역학적 해석 프로그램인 Panda 8.0을 이용하여 상태도를 분석하였다. 각 합금의 밀도 및 XRD (X-ray diffraction)를 측정하기 위해 주조재 시편을 sand paper를 사용하여 모든 면을 #4000까지 연마한 뒤 측정하였다. 주조재 및 압출재의 미세조직 관찰을 위해 sand paper를 사용하여 #4000까지 연마한 뒤 diamond suspenstion (1 µm), 실리카 순서로 연마 후 NaOh (5 %) + H2O 에칭액을 사용하여 1분간 에칭 후 주사전자현미경(field emission scanning electron microscope, FE-SEM)을 사용하여 미세조직 및 에너지 분산형 분광분석(energy dispersive X-ray diffraction)을 관찰하였으며, 압출재의 집합 조직 분석을 위해 각 합금을 연마 후 C2H5OH-HClO4 용액을 -5 °C, 26 V의 조건 하에서 35초 동안 전해 에칭 후 TSL OIM 3.5 소프트웨어를 사용하여 전자 후방 산란 회절(electron backscatter diffraction, EBSD)을 분석하였다. 압출재의 기계적 특성 분석을 위해 30 mm의 표점거리, 6 mm의 폭을 가지는 인장 시편을 1.8 mm/min의 변형 속도로 상온에서 인장시험을 진행하였으며, 실험 결과의 재현성을 위하여 동일한 조건으로 3번 실험을 진행하였다.

3. 결과 및 고찰

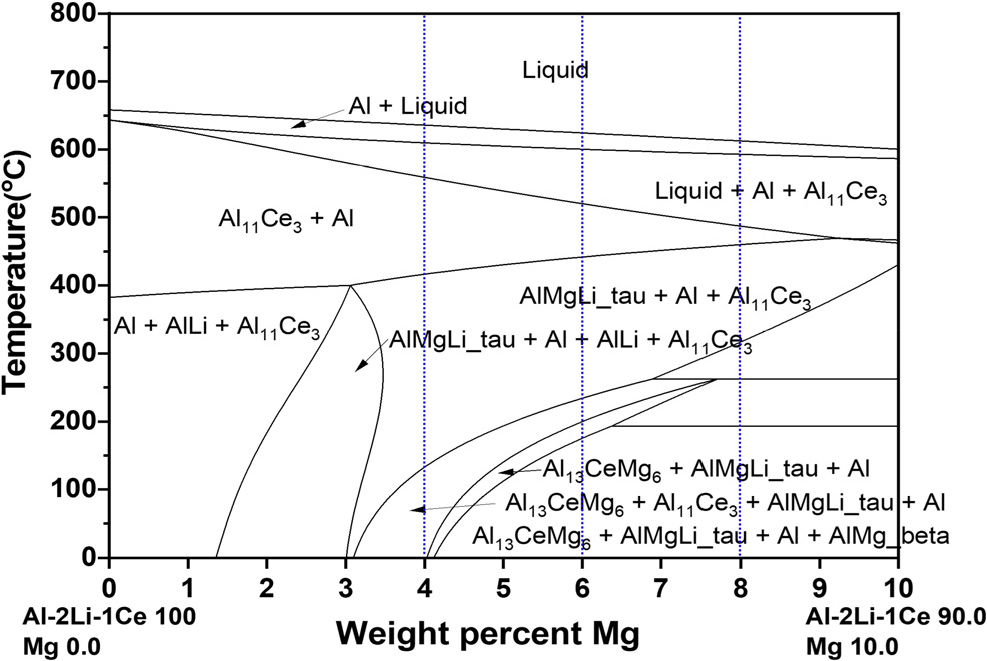

열역학적 해석 프로그램인 Panda 8.0 소프트웨어를 활용하여 Al-2Li-1Ce 합금의 Mg 함량 변화에 따른 상태도를 Fig. 1에 나타내었으며, 각 조성의 상온에서의 상 분율을 Table 2에 나타내었다. Mg 함량이 증가함에 따라 기지조직인 Al (α) 및 Al11Ce3 상의 분율이 감소한다. 또한 Mg 함량이 4, 6 wt%일 때 AlLi 상이 관찰되지 않고 Al2LiMg의 분율이 감소하며 Al13CeMg6의 상이 관찰된다. Mg 함량이 6 wt%일 때 Al11Ce3 상이 관찰되지 않고, Al3Mg2 (β) 상이 관찰된다.

Table 2.

phase fraction of Al-2Li-1Ce-xMg (x = 2, 4, 6 wt%) alloys at room temperature.

| Alloy | Phase fraction (%) | |||||

| Al (α) | Al11Ce3 | AlLi (δ) | Al2LiMg (τ) | Al13CeMg6 | Al3Mg2 (β) | |

| Alloy 1 | 79.97 | 0.77 | 10.85 | 8.41 | - | - |

| Alloy 2 | 74.67 | 0.04 | - | 22.18 | 3.11 | - |

| Alloy 3 | 69.42 | - | - | 22.16 | 3.28 | 5.14 |

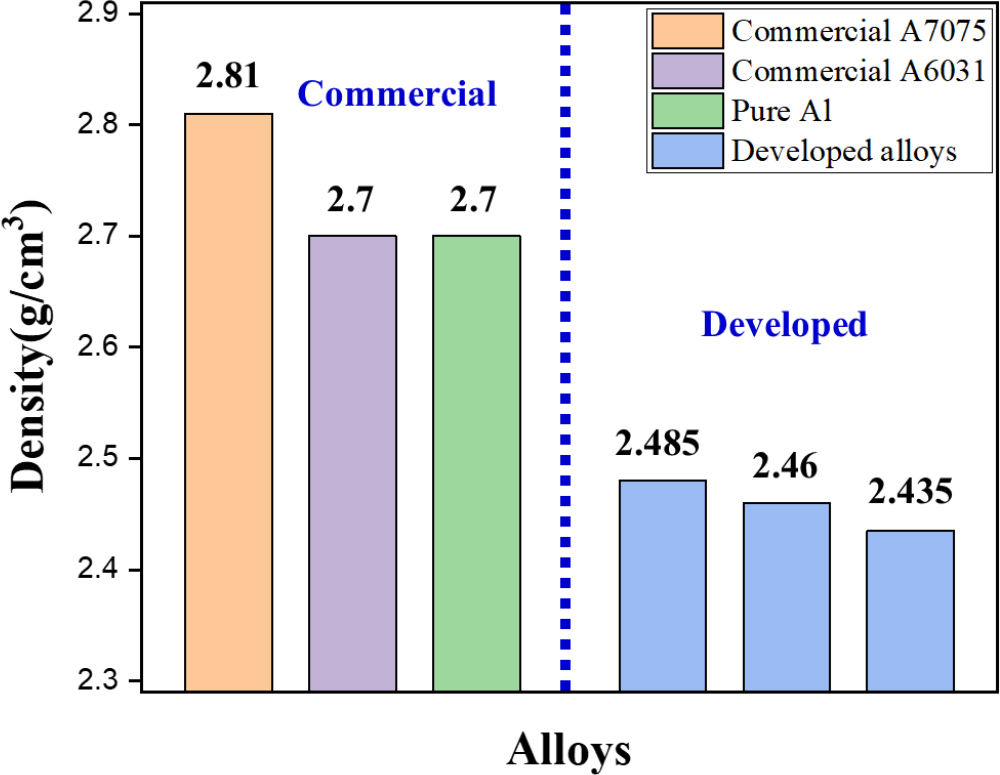

Fig. 2, Table 3에 Al-2Li-1Ce 합금에 Mg 함량 변화에 따른 밀도 측정 결과를 나타내었다. A7075, A6031 등과 같은 상용 Al 합금은 순 알루미늄(2.7 g/cm3)과 비슷하거나 더 높은 밀도를 갖는다. Al보다 낮은 밀도를 갖는 Li (0.534 g/cm3) 및 Mg (1.738 g/cm3)의 첨가로 인해 밀도가 2.485, 2.46, 2.435 g/cm3으로 상용 Al 합금보다 낮은 밀도를 갖는 것을 알 수 있다.

Table 3.

Density of the Al-2Li-1Ce-xMg (x = 2, 4, 6 wt%) alloys.

| Alloy |

Ideal density (g/cm3) |

Actual density (g/cm3) | (%) |

| Alloy 1 | 2.483 | 2.485 | 99.90 |

| Alloy 2 | 2.458 | 2.460 | 99.92 |

| Alloy 3 | 2.434 | 2.435 | 99.96 |

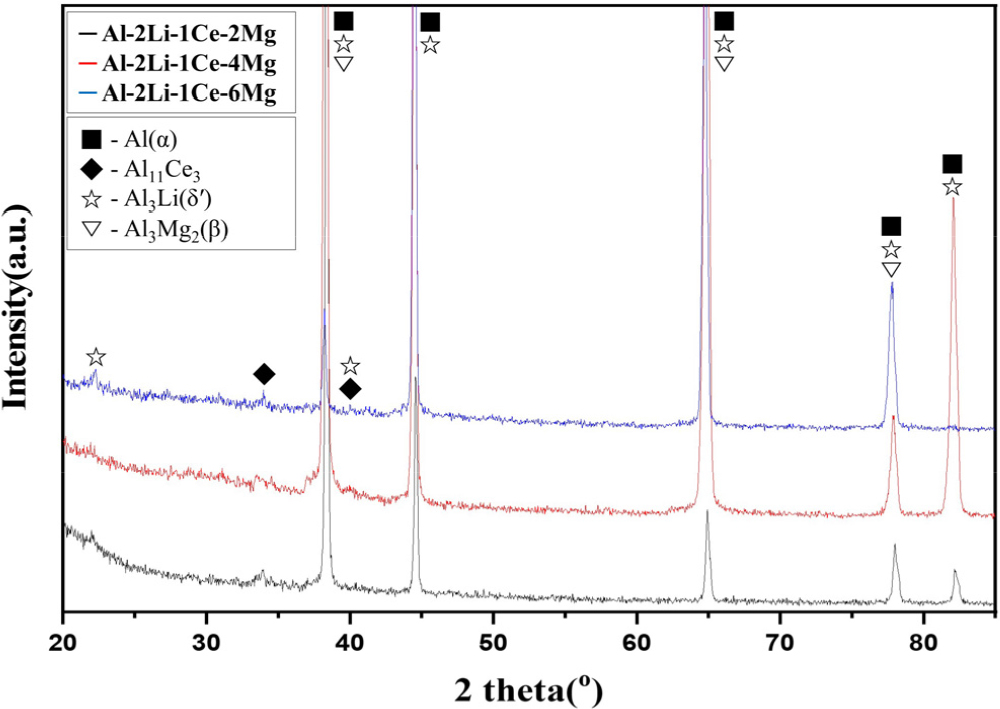

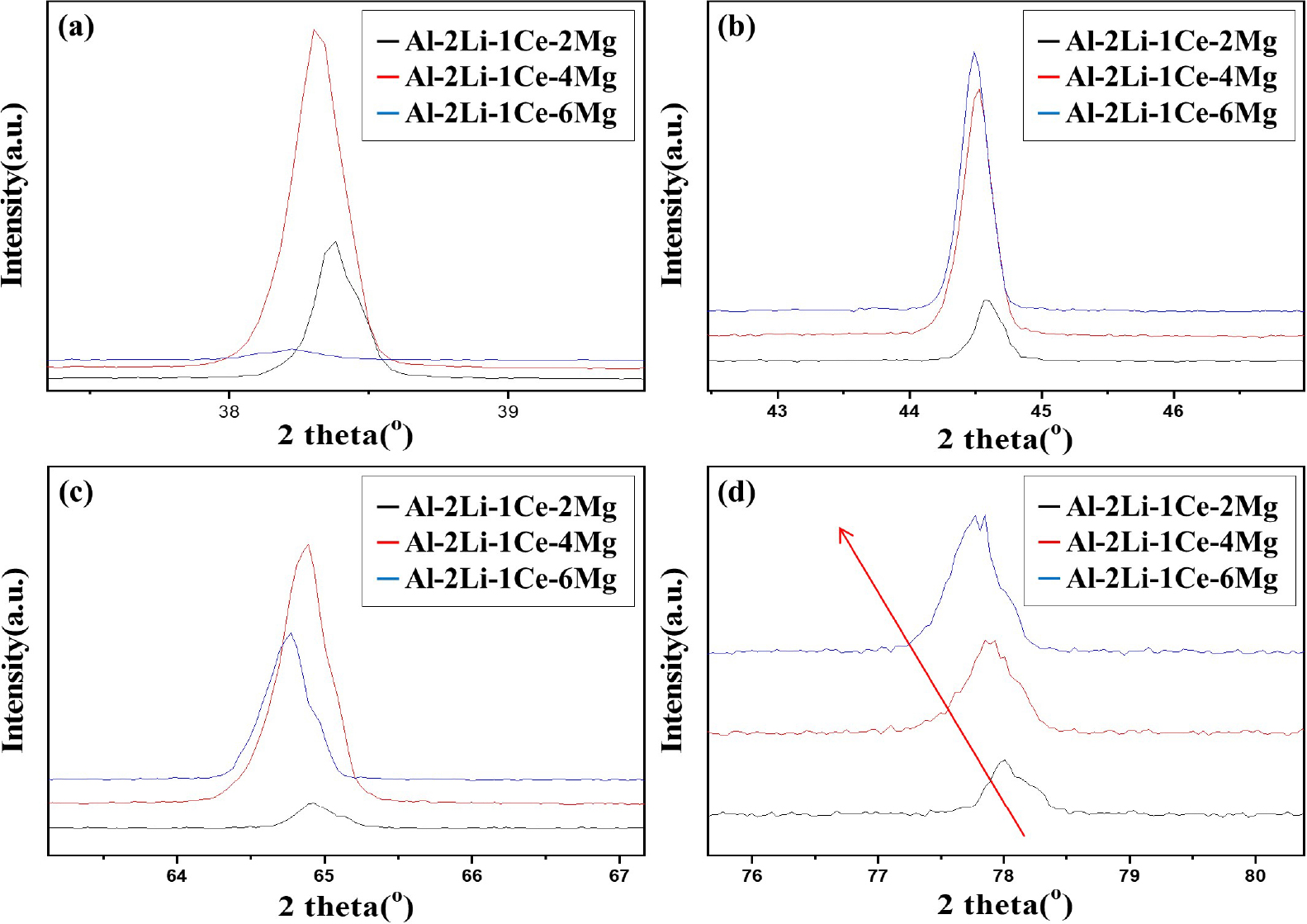

Fig. 3에 Al-2Li-1Ce-xMg (x = 2, 4, 6 wt%) 합금의 XRD 측정 결과를 나타내었다. 모든 합금에서 기지조직인 Al (α), Al11Ce3, Al3Li (δ')의 peak가 관찰되었으며 Mg이 6 wt% 첨가된 합금에서는 Al3Mg2 (β) peak가 관찰되었다.

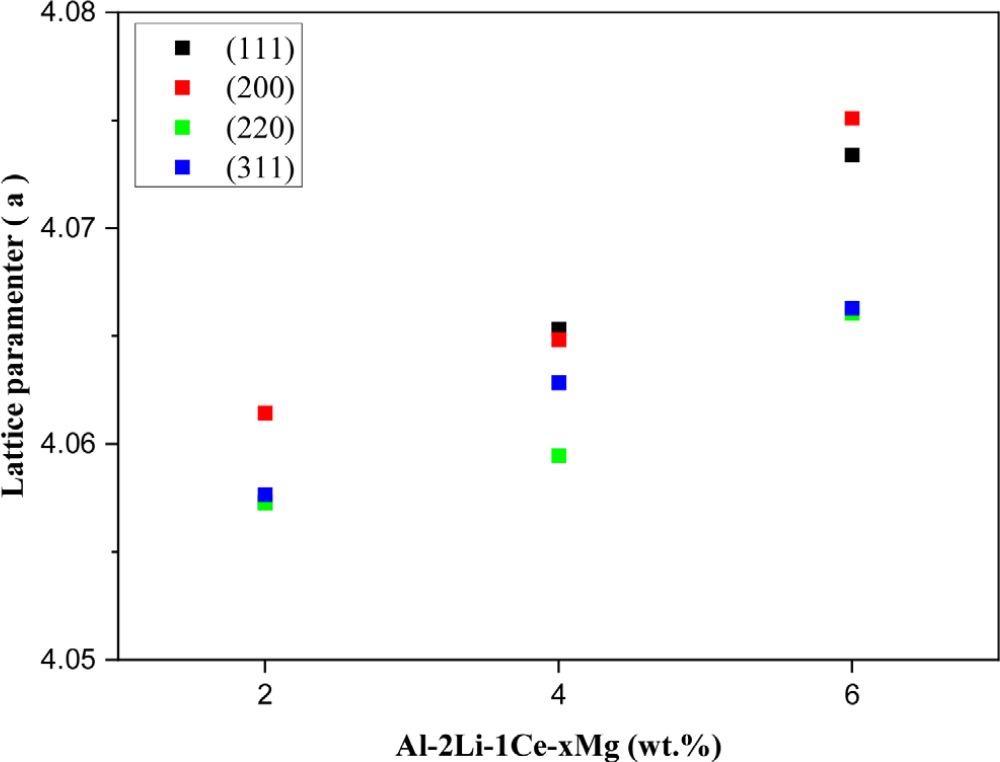

XRD 분석 결과를 기반으로 하여 Al의 주요 피크인 (111), (200), (220) 그리고 (311) 면에서의 Mg 함량 변화에 따른 격자상수의 변화를 분석하였다. 그 결과, Mg 함량이 증가함에 따라 회절 피크가 왼쪽으로 이동하는 것을 알 수 있다. 이러한 이동은 Al의 격자상수가 증가함을 나타내며, 이 결과를 Fig. 4와 Table 4에서 확인할 수 있다. Fig. 5(a-d)를 보게 되면, Mg 함량이 증가함에 따라 회절 피크가 좌측으로 이동하는데, 이러한 현상은 Al 격자 내에서 Mg의 고용량이 더 많아지면서 격자상수가 증가하기 때문이다. Mg가 Al에 고용될 때 Mg 원자는 Al 격자상에 대체되어 들어가게 된다. 이때 Mg 원자의 크기가 Al 원자보다 작기 때문에 격자 상의 원자 간 간격이 더 커지게 된다. 이는 Mg이 고용되는 양과 관련이 있으며, Mg 함량이 높을수록 이러한 영향이 뚜렷하게 나타난다.5)

Table 4.

Lattice parameter of the Al-2Li-1Ce-xMg (x = 2, 4, 6 wt%) alloys.

| Alloy | Å (hkl) | |||

| Al (111) | Al (200) | Al (220) | Al (311) | |

| Alloy 1 | 4.057301 | 4.06143 | 4.057289 | 4.057672 |

| Alloy 2 | 4.065334 | 4.064841 | 4.059455 | 4.062848 |

| Alloy 3 | 4.073401 | 4.075102 | 4.066054 | 4.066305 |

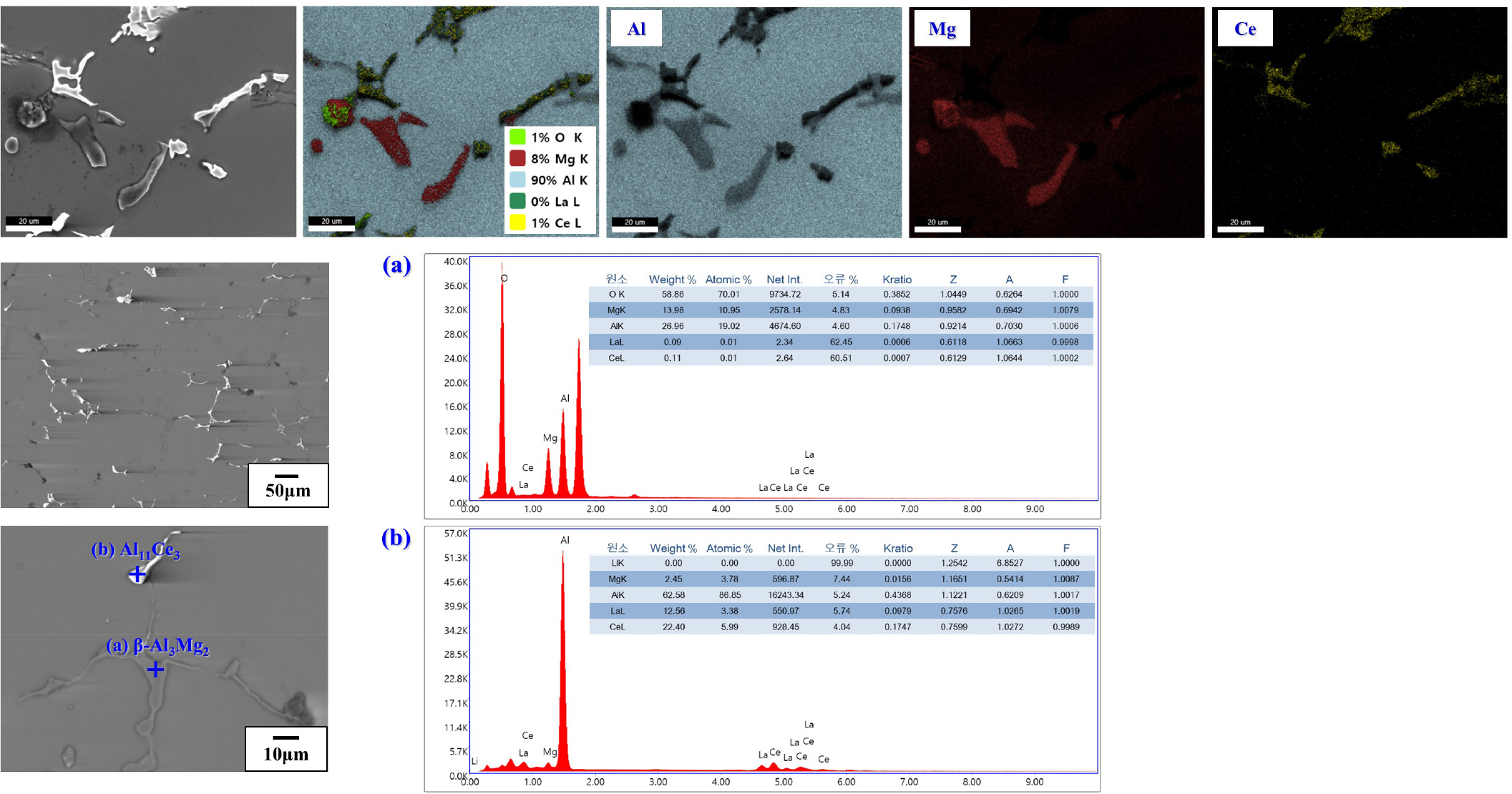

Panda 8.0 소프트웨어 및 XRD 분석에서 관찰된 상이 실제로 관찰되었는지 확인하기 위해서 Al-2Li-1Ce-6Mg 합금 주조재의 에너지분광분석법(energy dispersive spectrometer, EDS) 분석을 진행하였으며, 그 결과를 Fig. 6에 나타내었다. EDS 분석 결과 Al (α) 기지조직, Al11Ce3, Al3Mg2 (β)의 상이 관찰되었으며, Panda 8.0에서 관찰되었던 Al2MgLi, AlLi, Al3Li, Al13CeMg6와 같은 상은 관찰되지 않았다.

열역학적 해석 프로그램은 여러 가정을 기반으로 하며 평형상태에서의 예측을 하게 되는데, 실제 실험 환경에서의 온도, 압력 및 물질의 상태 등 여러 가지 복잡한 상호작용을 고려하지 못한다. 그렇기 때문에 Al2MgLi, AlLi, Al3Li, Al13CeMg6와 같은 상은 관찰되지 않았을 거라 생각된다.

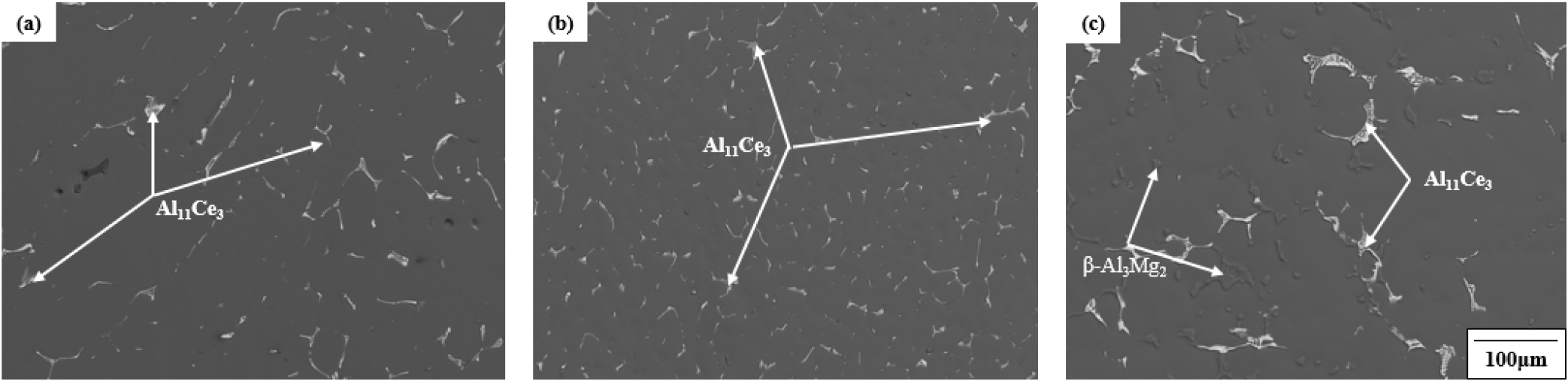

FE-SEM을 이용하여 Al-2Li-1Ce-xMg (x = 2, 4, 6 wt%) 합금 주조재의 미세조직을 관찰하였으며, 그 결과를 Fig. 7에 나타내었다. Fig. 7(a-c) 모두 기지조직인 Al (α) 및 Al11Ce3의 금속간 화합물이 관찰되었으며, Mg이 6 wt% 첨가된 Fig. 7(c)를 보게 되면 Al11Ce3의 금속간 화합물이 조대해지고, Al3Mg2 (β)의 상이 관찰되었다.

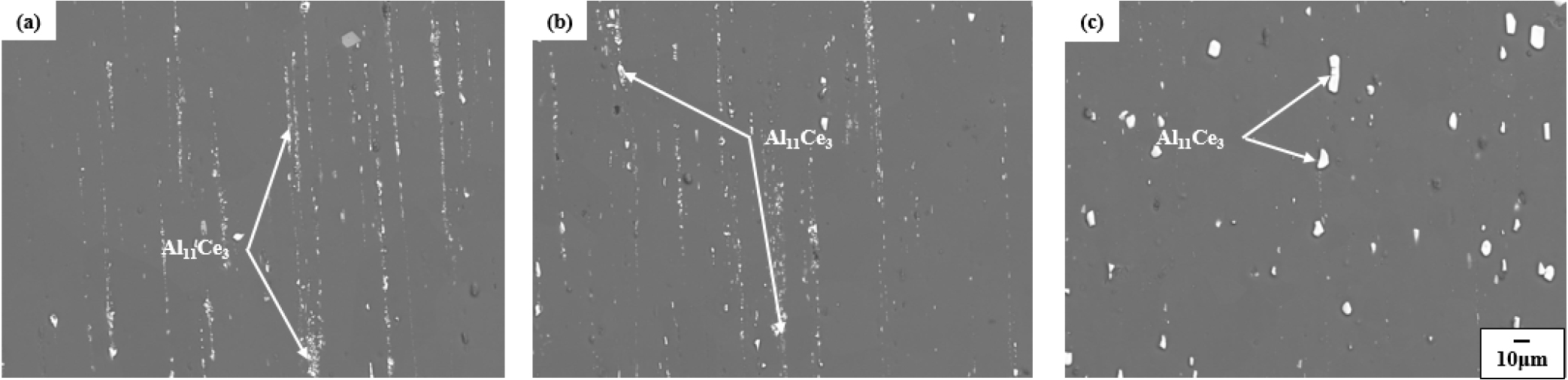

Al-2Li-1Ce-xMg (x = 2, 4, 6 wt%) 합금 압출재의 미세조직을 Fig. 8에 나타내었다. 주조재와 마찬가지로 기지조직인 Al (α) 및 Al11Ce3의 금속간 화합물이 관찰되었으며, Al11Ce3의 금속간 화합물이 압출 방향으로 길게 연신 되어 분포하는 것을 알 수 있다. Fig. 8(c)를 보게 되면 Al11Ce3의 금속간 화합물이 조대하지만 주조재에 비해서는 미세해졌음을 알 수 있다.

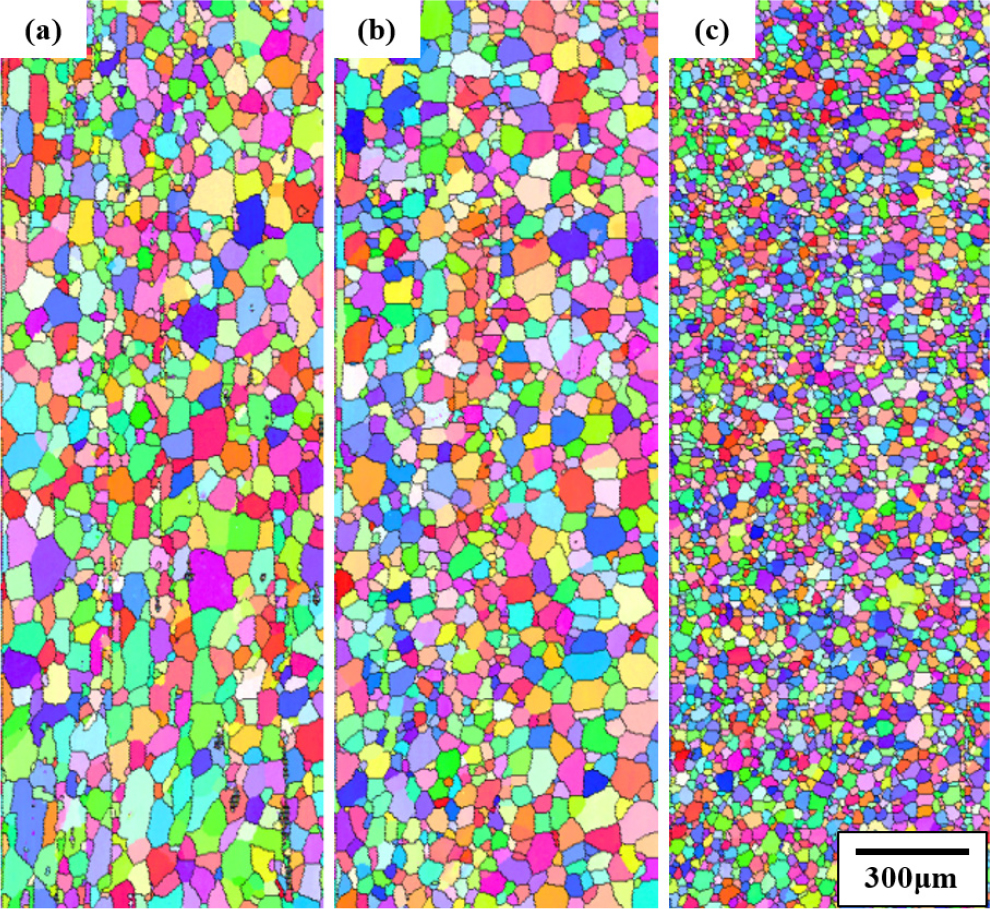

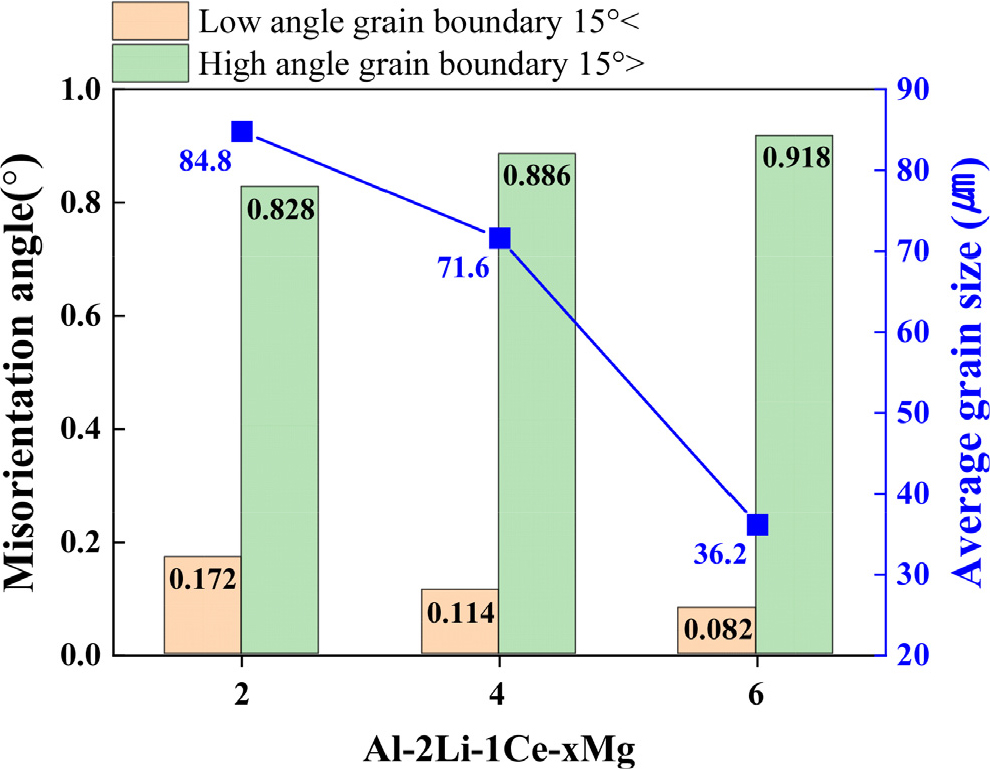

Al-2Li-1Ce-xMg (x = 2, 4, 6 wt%) 합금 압출재의 집합조직 및 평균 결정립 크기를 알아보기 위해 EBSD 분석을 진행하였다. Fig. 9에 Al-2Li-1Ce-xMg (x = 2, 4, 6 wt%) 합금 압출재의 inverse pole figure map을 나타내었으며, Fig. 10에 Al-2Li-1Ce-xMg (x = 2, 4, 6 wt%) 합금 압출재의 misorientation angle 및 평균 결정립 크기를 나타내었다. Fig. 9 및 Fig. 10을 보면 Mg 함량이 증가함에 따라 결정립이 미세화되고 15° 이상의 고 경각 입계 분율이 82.8, 88.6, 91.8 %로 증가하며, 평균 결정립 크기는 84.8, 71.6, 36.2 µm로 감소하는 것을 알 수 있다. 이러한 결과는 Mg 함량이 증가함에 따라 열간 압출 과정에서 동적 재결정을 촉진하였기 때문으로 사료된다.6)

Mg 첨가에 따라 동적 재결정이 촉진되는 이유는 여러 가지 복합적인 요소와 상호작용에 기인하게 되는데, Mg은 Al 합금 내에서 재결정 핵을 형성하는 데 도움을 준다. Mg은 Al 합금 구조 내에 고용체로 존재하며, 고용체는 재료 내에서 전위의 움직임을 제한하는 역할을 한다. 전위의 움직임이 제한되면 응력이 증가하고, 동적 재결정을 통해 새로운 미세구조 형성을 촉진한다.7)

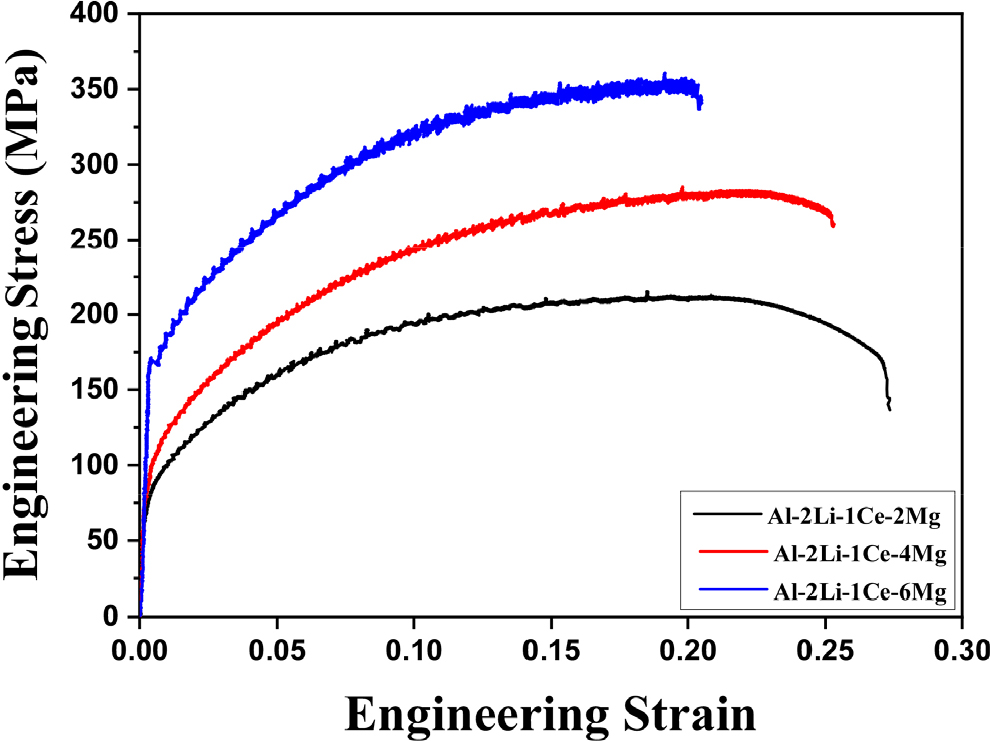

Al-2Li-1Ce-xMg (x = 2, 4, 6 wt%) 합금 압출재의 기계적 특성 분석을 위해 인장시험을 진행하였으며, 그 결과를 Fig. 11, Table 5에 나타내었다. Mg 함량이 증가함에 따라 항복강도는 86.1에서 107.3, 186.4 MPa로 증가하였으며, 최대 인장강도도 215.2에서 285, 360.5 Mpa로 증가하였다. 반면 연신율은 27.78에서 25.65, 20.72 %로 감소하는 것을 확인할 수 있었다. Mg 함량이 증가함에 따라 평균 결정립 크기가 감소하고 hall-petch 관계에 따라 항복강도가 증가한 결과로 해석된다. 최대 인장강도의 증가는 Mg 함량이 증가함에 따라 동적 재결정 촉진으로 인한 결정립의 미세화와 고용되는 Mg 양의 증가로 설명된다. 반면 연성의 감소는 Al3Mg2 (β) 금속간 화합물의 정출 및 조대한Al11Ce3상에 의한 결과이다.8,9)

Fig. 11을 살펴보면 인장곡선이 톱니 모양의 serration 현상을 나타낸다. Serration 현상은 재료가 일정한 응력 범위 내에서 응력이나 변형률이 불규칙하게 진동하거나 흔들리는 현상으로 미세구조 변화, 전위의 이동 및 결함의 상호작용 등 다양한 원인에 의해 발생한다. Mg 함량이 증가함에 따라 serration 현상이 뚜렷하게 관찰되는 이유는 고용되는 Mg의 양의 증가 및 결정립이 미세해지면서 재료 내에서 전위의 움직임을 방해하고 응력 집중이 발생하기 때문이다.10)

4. 결 론

Al-2Li-1Ce 합금의 Mg 함량 변화에 따른 밀도, XRD, 미세조직 및 기계적 특성에 관해 연구한 결과 다음과 같은 결론을 얻을 수 있었다.

(1) Al-2Li-1Ce 합금의 밀도는 2.529 g/cm3으로 Mg 함량이 2, 4, 6 wt%로 증가함에 따라 밀도가 2.485, 2.46, 2.435 g/cm3으로 감소하는 것을 알 수 있다.

(2) XRD 분석 결과 Al-2Li-1Ce 합금에 Mg 함량이 증가함에 따라 Al의 주 peak (111), (200), (220) 및 (311) 면에서의 XRD 회절 peak가 왼쪽으로 이동하며, 이는 격자상수가 증가하기 때문이다. Mg가 Al에 고용될 때 Al 격자상에 대체되어 들어가게 되는데, 이는 고용되는 Mg의 양과 관련이 있으며, Mg 함량이 증가함에 따라 이러한 영향이 뚜렷하게 나타난다.

(3) 미세조직 관찰 결과 주조 및 압출재 모든 합금에서 기지조직인 Al (α), Al11Ce3 상이 관찰된다. 그러나 압출재의 경우, 큰 소셩변형을 받아 Al11Ce3 상이 압출 방향으로 길게 연신된 조직을 나타내며, Mg함량이 6 wt% 첨가되었을 때 Al3Mg2 (β)상이 정출되며, 동시에 Al11Ce3 상이 조대하게 나타난다.

(4) 압출재의 EBSD 관찰 결과 Mg 함량이 증가함에 따라 동적 재결정이 촉진되어 평균 결정립 크기가 84.8에서 71.6, 36.2 µm로 감소하는 것을 알 수 있다. Mg은 Al 합금 내에서 고용체로 존재하며, 이로 인해 전위의 움직임이 제한되어 응력이 증가하고 동적 재결정이 촉진된다.

(5) 압출재의 인장시험 결과 Mg 함량이 2, 4, 6 wt%로 증가함에 따라 항복강도는 86.1, 107.3, 186.4 Mpa로 증가하였으며 최대인장강도 또한 215.2 285, 360.5 MPa로 증가하는 것을 알 수 있다. Mg 함량이 증가함에 따라 고용되는 Mg의 증가에 의한 고용강화 효과와 동적 재결정의 촉진에 따른 결정립 미세화 효과에 의해 항복강도 및 최대인장강도가 증가한다.