1. 서 론

세계적으로 에너지 수요가 기하급수적으로 증가함에 따라 화석 연료를 대체할 수 있는 재생 에너지 자원에 관한 기술이 요구되고 있으며, 이러한 상황에서 대표적인 재생 에너지 자원 중 하나인 태양광 에너지를 전기 에너지로 직접 변환하는 태양전지 기술이 친환경적이면서 높은 잠재력을 가진 기술로 주목받고 있다.1,2) 특히 3세대 태양전지인 페로브스카이트 태양전지(perovskite solar cell)는 기존 태양전지 기술에 비해 낮은 생산 비용과 높은 효율에 기인하여 유망한 차세대 태양전지 후보로 부상하고 있으며, 이에 따라 짧은 기간 내에 급속한 발전을 거듭해왔다.3) 페로브스카이트는 원료 물질이 저렴하면서 제조가 용이하다는 이점과 더불어 높은 광 흡수력, 높은 전하 운반체 이동, 적절한 밴드갭 등 태양전지 흡수층 재료로서 탁월한 광학적 및 전기적 특성을 가지고 있다.4) 그러나 페로브스카이트 태양전지 상용화를 위해서는 안정성 문제에 대한 해결이 선행되어야 한다. 페로브스카이트는 기본적으로 외부 환경에 취약한 모습을 보이며, 특히 열과 수분에 의해서 페로브스카이트는 분해될 수 있고 이는 태양전지 성능을 저하시키는 주요 원인으로 작용하게 된다.5) 페로브스카이트의 열화를 억제하고 안정성을 높이는 대표적인 방법 중 하나로 봉지 공정이 있다.6) 그러나, 유연 소자 등 다양한 응용 분야에 적용하기에는 봉지층 재료의 한계가 존재한다.7) 또한 대부분의 봉지층 재료는 100 °C 이상의 온도에서 증착되고 있는데, 이는 페로브스카이트의 열화를 가속화하기에 충분히 높은 온도이다.8) 따라서 더 나은 봉지 공정을 위해서는 낮은 두께에서도 높은 보호 특성을 가진 재료와 더불어 저온에서도 효과적인 박막을 증착할 수 있는 공정 기술이 필요하며, 이와 관련하여 현재까지 다양한 연구가 Table 1과 같이 진행되었다.

Table 1.

Reported performance of various encapsulation layers.9)

본 연구에서는 원자층 증착(ALD) 공정을 통해 낮은 온도에서 태양전지 봉지 공정용 금속 산화물 박막을 증착하였다. ALD는 공정의 순환성과 자체 제한적인 반응에 기인하여 원자층 단위의 정밀한 두께 제어와 더불어 우수한 단차 도포성, 균일한 피복성을 지니며,10) 이 외에도 공정 재현성이 탁월하고 불순물이 적으면서 높은 필름 밀도를 구현할 수 있다는 장점을 가진다.11,12,13) 90 °C의 낮은 공정 온도에서 증착이 이루어졌으며, 증착 물질로는 봉지층 재료로 가장 널리 사용되는 Al2O3와 태양전지 전자 수송층(ETL)으로 주로 사용되는 SnO2가 사용되었다. 각각의 단일 박막과 더불어 이들이 교대되면서 반복 증착된 Al2O3/SnO2 적층 구조를 제작한 뒤 봉지층 성능을 비교하여 적층 구조에서의 배리어 특성 변화를 살펴보았다.

2. 실험 방법

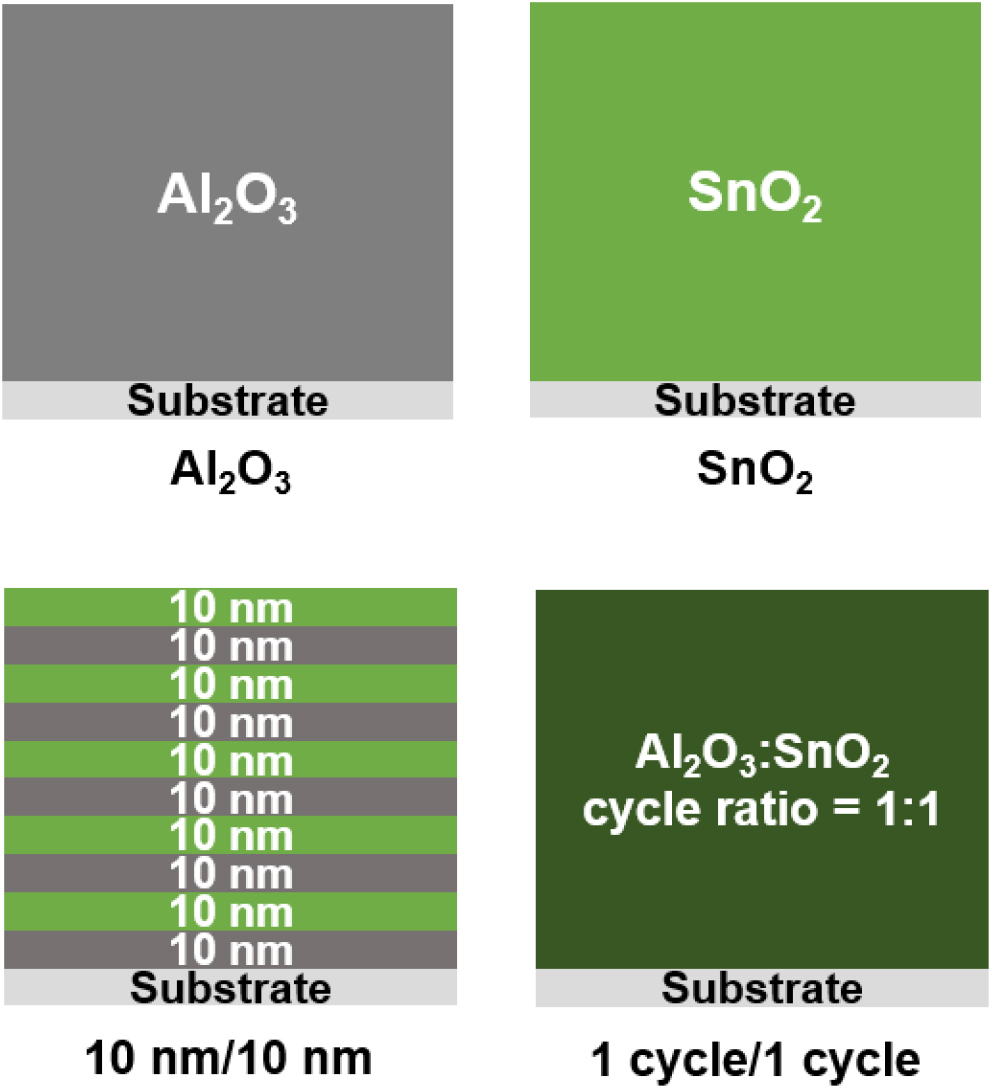

본 연구에서 Al2O3, SnO2, 및 Al2O3/SnO2 적층 구조의 박막들을 ALD (CN1, Atomic Classic, Korea)를 사용하여 증착하였다. 증착된 박막 유형은 4가지로 Al2O3 및 SnO2 단일 박막과 더불어 Al2O3/SnO2 적층 시 각각의 물질이 10 nm 두께로 반복 증착된 구조(10 nm/10 nm), 그리고 ALD 공정 상에서 1 cycle씩 반복 증착된 구조(1 cycle/1 cycle)로 나뉘며, 이를 Fig. 1에 도식화하여 나타내었다. 여기서 단순한 이중증이 아닌 적층 구조를 적용함으로써, 서로 다른 두 물질을 교대로 반복 증착한 nanolaminate 구조를 형성하면서 더 우수한 수분 배리어 특성을 얻을 수 있을 것으로 기대하였다.14) Al2O3 증착을 위해 전구체로는 trimethylaluminum (TMA, EG Chemical)을, 산화제로는 H2O (D.I. water)를 사용하였으며, 전구체 및 산화제 캐니스터는 상온에서 유지되었다. SnO2 증착을 위한 전구체로는 tetrakis-dimethylamino tin (TDMASn, EG Chemical)을 사용하였고, 산화제로는 마찬가지로 H2O를 사용하였으며, 이때 전구체 캐니스터의 온도를 60 °C로 유지하였다. Al2O3 증착 과정에서 TMA 펄스 시간은 0.1초, H2O 펄스 시간은 0.4초, 퍼지 시간은 각각 10초 및 25초로 고정했으며, SnO2의 경우 TDMASn 펄스 시간은 0.2초, H2O 펄스 시간은 0.2초, 퍼지 시간은 10초 및 20초로 고정하였다. 증착 과정에서 챔버 내부 온도는 90 °C로, 압력은 ~0.3 Torr로 유지되었으며, 각각의 박막은 100 nm의 두께를 목표로 p형(100) Si 웨이퍼, 석영 유리, 폴리에틸렌 나프탈레이트(PEN) 기판 위에 증착되었다.

증착한 박막의 두께와 단면 이미지를 관찰하기 위해 전계방사형 주사전자현미경(field emission scanning electron microscope, SEM, Gemini 500, ZEISS)을 사용했으며, 필름의 결정성은 θ-2θ 모드를 사용하여 Cu Kα 방사선(λ = 1.542 Å)을 사용한 X-선 회절 분석법(X-ray diffractometer, XRD, X'Pert Pro MPD, PANalytical)을 통해 분석하였다. 각 필름의 투과율은 자외선-가시광선 분광광도계(UV-Vis spectrophotometer, Cary-100, Agilent)를 사용하여 측정하였으며, 수증기 투과율(water vapor transmission rate, WVTR)은 MOCON사의 측정 장비(AQUATRAN 3)로 37.8 °C, 100 % RH 조건에서 측정하였다. 박막 내 원소의 결합 에너지 스펙트럼은 X-선 광전자 분광법(X-ray photoelectron spectroscopy, XPS, K-ALPHA+, Thermo Fisher Scientific)을 통해 분석하였다.

3. 결과 및 고찰

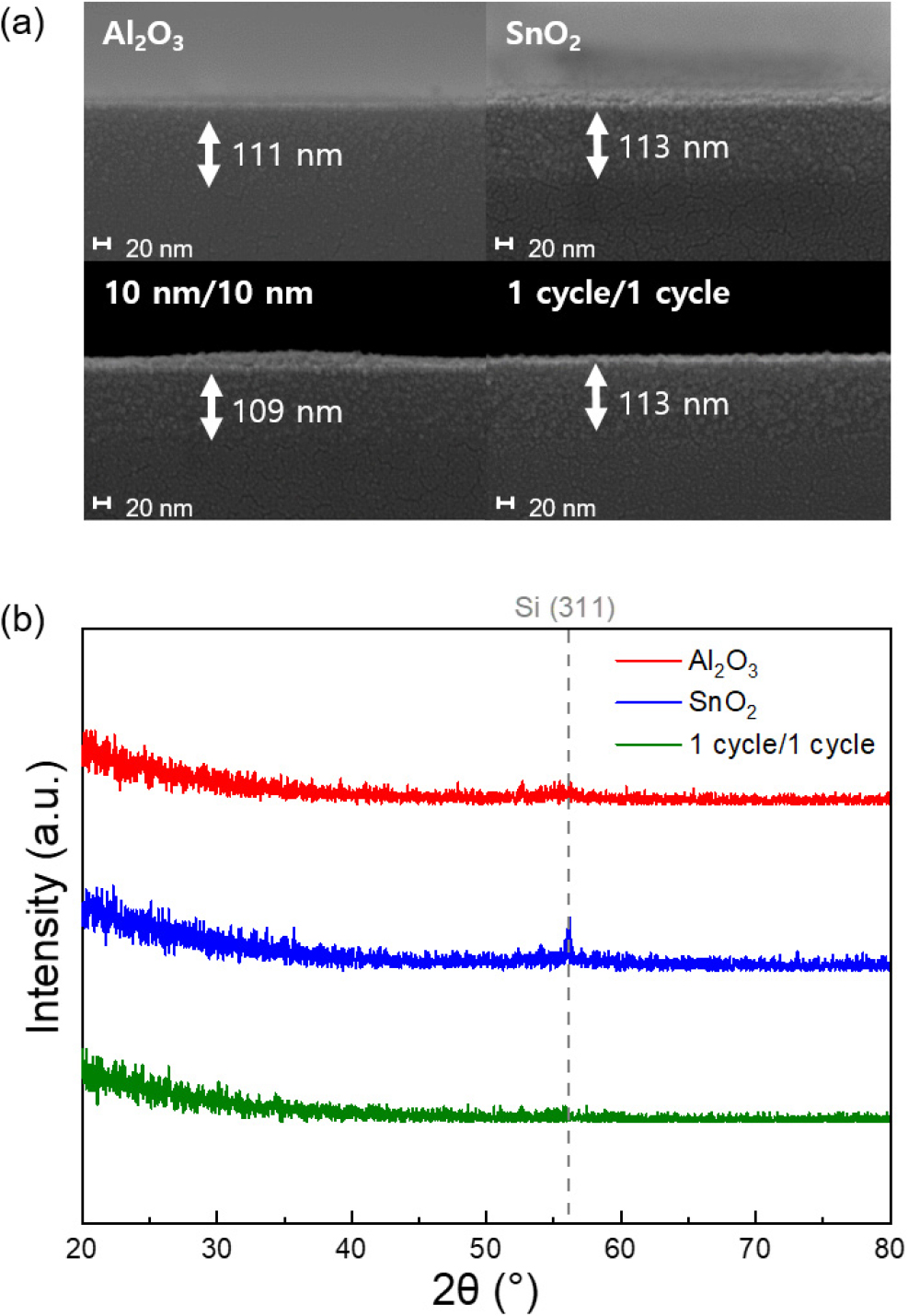

먼저 저온 ALD를 통해 증착한 각 필름의 성막 상태를 확인하기 위해 SEM 및 XRD 분석을 실행하였다. Fig. 2(a)는 증착한 필름들의 단면 투과도를 나타내며, 이를 통해 4가지 타입의 박막이 모두 저온에서 ALD를 통해 성공적으로 증착되었음을 확인하였다. 증착한 박막들의 두께는 ~110 nm로, 목표 두께와 유사한 값을 나타내었다. 그러나 사진에서 각 박막의 서로 다른 구조는 확인되지 않았으며, 육안 상으로 박막 간 뚜렷한 차이점은 드러나지 않았다. Fig. 2(b)에서는 Al2O3, SnO2 및 1 cycle/1 cycle 구조의 XRD 분석 결과를 볼 수 있다. 이 그래프는 증착된 각 박막이 낮은 공정 온도에 의해 모두 비정질 상으로 성장하였음을 명확히 나타낸다.

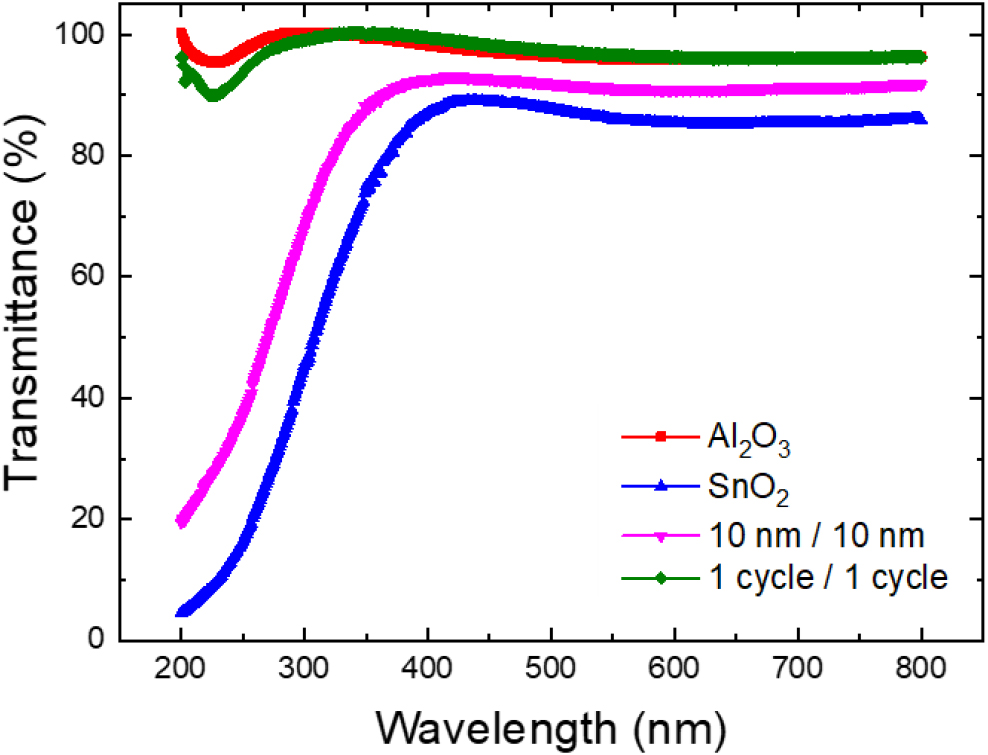

다음으로 자외선-가시광선 분광광도계를 이용하여 200~800 nm 파장 영역대에서 증착한 필름들의 투과율을 측정하였다. 투과율에 미치는 기판의 영향을 최소화하기 위해 매우 높은 투과율을 가진 quartz를 기판으로 사용하였으며, 전체 투과율 및 평균 투과율을 Fig. 3과 Table 2에 나타내었다. Fig. 3에서 볼 수 있듯이 Al2O3 및 1 cycle/1 cycle 구조가 전체 측정 파장 영역에서 전반적으로 매우 높은 투과율을 선보이는 것이 확인되었으며, 이들의 평균 투과율 또한 97 %로 매우 높은 값이 나타났다. 반면 SnO2와 10 nm/10 nm 구조의 경우 상대적으로 낮은 투과율을 보이며, 특히 200~400 nm 파장 범위에서 이들의 투과율이 급감하면서 각각 73 %, 82 %의 평균 투과율을 기록하였다. 10 nm/10 nm 구조와 1 cycle/1 cycle 구조를 비교하면, 같은 Al2O3/SnO2 혼합 구조임에도 적층 수가 많을수록 더 높은 투과율이 나타나는 것을 확인하였다. 캡슐화 박막에 있어 필요한 조건 중 하나로 높은 투과율이 요구되기 때문에,15) 투과율 측정 결과는 Al2O3 및 1 cycle/1 cycle 구조가 좋은 캡슐화 박막 재료가 될 수 있음을 뒷받침한다.

Table 2.

Average transmittance of each film in 200~800 nm range.

| Structure | Average T (%) |

| Al2O3 | 97 |

| SnO2 | 73 |

| 10 nm/10 nm | 82 |

| 1 cycle/1 cycle | 97 |

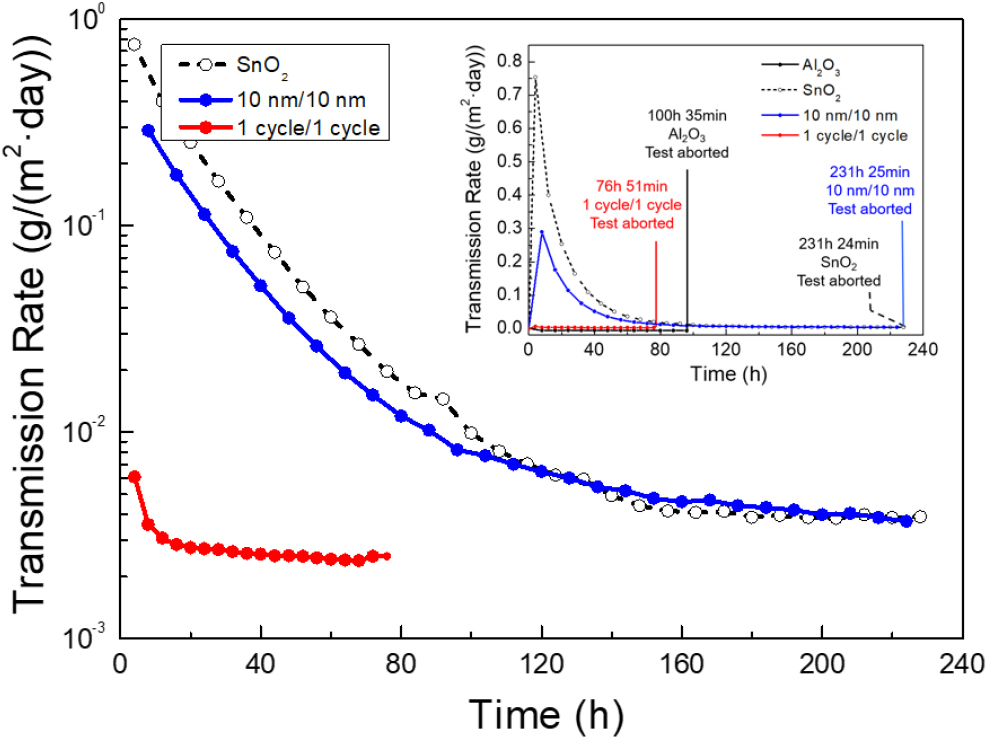

증착한 박막들의 수분 투과 특성을 비교하기 위해 수분 투과율(WVTR) 측정을 진행하였다. 10 cm × 10 cm 크기의 PEN 기판 위에 각각의 박막들을 증착하여 샘플을 준비하였다. 샘플을 측정 장비 안에 넣고 한쪽에서 수분을 흘려주고, 이후 기판 반대쪽으로 투과되는 수분의 양을 측정하였다. Fig. 4는 WVTR 측정 결과를 log 스케일 그래프로 나타내었으며, 삽입된 그래프는 측정 종료까지의 전체적인 경과를 나타낸다. 또한 Table 3에 최종적으로 측정된 각 샘플의 WVTR 값을 기록하였다. Table 3에서 가장 두드러지는 것은 Al2O3 박막의 측정값이 음수로 기록된 것으로, 이는 기기의 측정 한계인 5 × 10-5 g/(m2 ‧ day)보다 낮은 값을 가졌기 때문이다. 이는 Al2O3가 가장 수분 방어 특성이 뛰어난 봉지층 재료임을 시사한다. Fig. 4에서 Al2O3를 제외한 나머지 세 샘플을 비교할 경우 1 cycle/1 cycle 구조가 측정 초기부터 다른 두 샘플에 비해 훨씬 낮은 값을 나타내며, 시간이 경과하여도 안정적인 배리어 특성을 유지하였다. 최종 WVTR 값은 2.50 × 10-3 g/(m2 ‧ day)로, 셋 중에서는 가장 낮은 값을 기록하였다. SnO2 및 10 nm/10 nm 구조를 보면 측정 초기에는 높은 수분 투과가 나타났으나 긴 시간에 걸쳐 안정되었으며, 결과적으로 각각 3.89 × 10-3, 3.71 × 10-3 g/(m2 ‧ day)에 수렴하였다. 이와 같은 결과는 이들의 낮은 배리어 특성을 나타낸다. 한편 10 nm/10 nm 구조와 1 cycle/1 cycle 구조를 비교함으로써, ALD 공정 과정에서 Al2O3/SnO2 층이 더 많이 반복될수록 수분 배리어 특성이 개선되는 것을 확인하였다.16) 그러나 Al2O3와 SnO2의 혼합 구조보다 Al2O3 단일 박막에서 더 낮은 WVTR 값이 나타났으며, 이는 SnO2가 Al2O3와 결합되어 배리어 특성을 향상시키는 물질로 적합하지 않음을 의미한다.

Table 3.

Final WVTR values of deposited films.

| Structure | WVTR [g/(m2 ‧ day)] |

| Al2O3 | ≤5 × 10-5 (detection limit) |

| SnO2 | 3.89 × 10-3 |

| 10 nm/10 nm | 3.71 × 10-3 |

| 1 cycle/1 cycle | 2.50 × 10-3 |

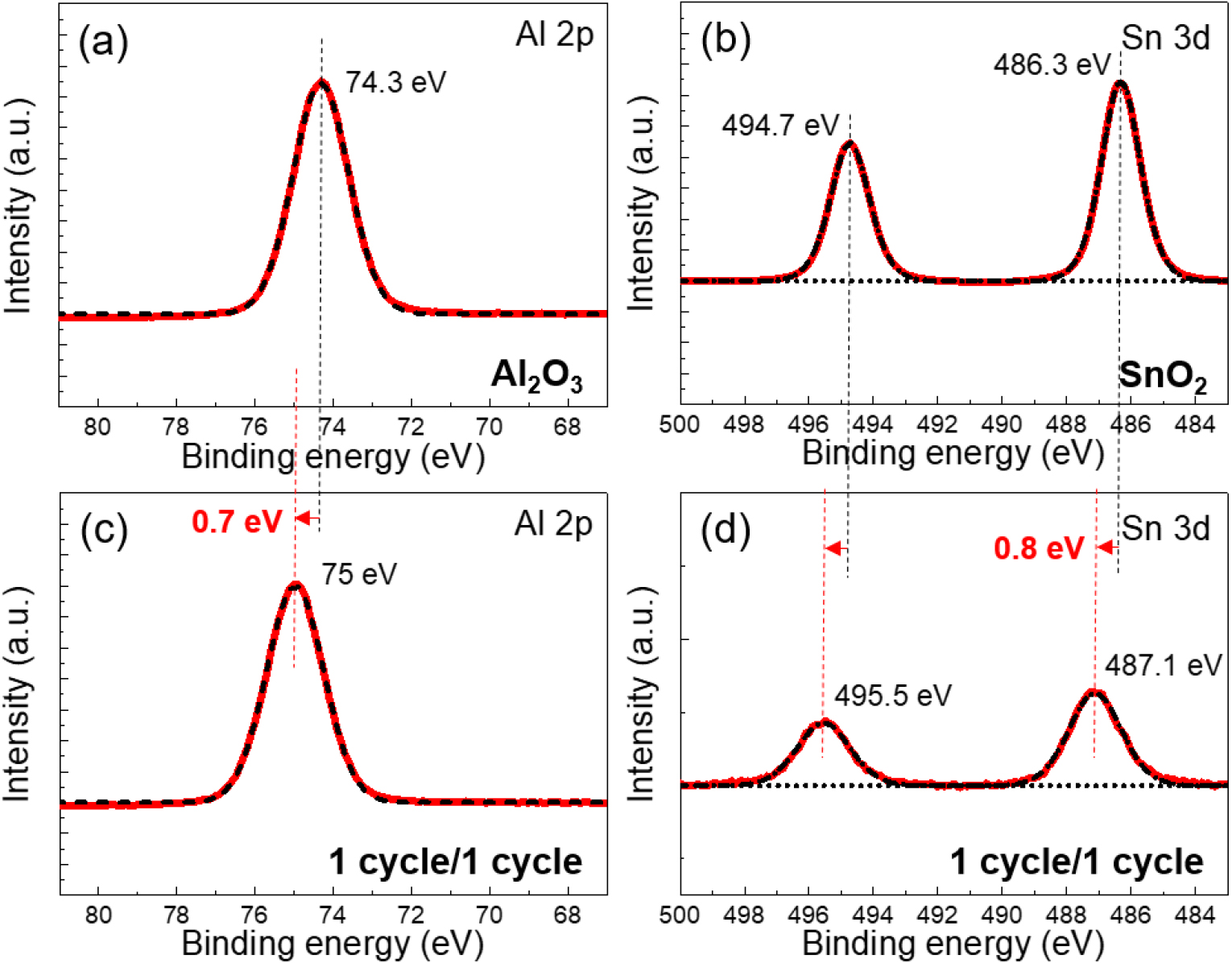

위와 같은 현상이 나타난 원인을 이해하기 위해 Al2O3, SnO2 및 1 cycle/1 cycle 구조에 대하여 XPS 분석이 시행되었다. 모든 샘플은 표면 불순물 제거를 위해 30초 동안 etching을 실시하였다. Fig. 5는 각각의 단일 박막과 혼합 구조의 Al 2p 및 Sn 3d spectra를 나타내며, 여기서 Fig. 5(a)와 Fig. 5(c)를 비교할 경우 단일 박막보다 1 cycle/1 cycle 구조에서 peak가 더 높은 결합 에너지 방향으로 0.7 eV만큼 이동하는 것을 볼 수 있다. 이는 박막 내의 Al 원자가 혼합 구조에서 더 많이 산화되었음을 의미한다.17) 마찬가지로 Fig. 5(b)와 Fig. 5(d)에서도 단일 박막과 비교했을 때 혼합 박막 형성 시 Sn 3d core level에서 peak이 높은 결합 에너지로 이동하는 것을 확인할 수 있다. 이를 통해 Al2O3와 SnO2가 서로 낮은 상관관계를 가지고 있음을 알 수 있다. 두 물질을 결합시켜 높은 밀도의 혼합물 상을 형성하기 위해서는 한쪽 물질이 전자를 주는 역할(donor)로, 다른 물질이 전자를 받는 역할(acceptor)로서 긴밀한 상관관계가 성립되어야 한다.14)Fig. 5는 결과적으로 두 원소의 낮은 상관관계에 기인하여 Al-Sn 원자 간 낮은 결합력을 시사하며, 이것이 Al2O3/SnO2 혼합 박막의 수분 차단 특성이 기존의 Al2O3 단일 박막보다 감소하게 되는 원인으로 작용함을 보여준다.

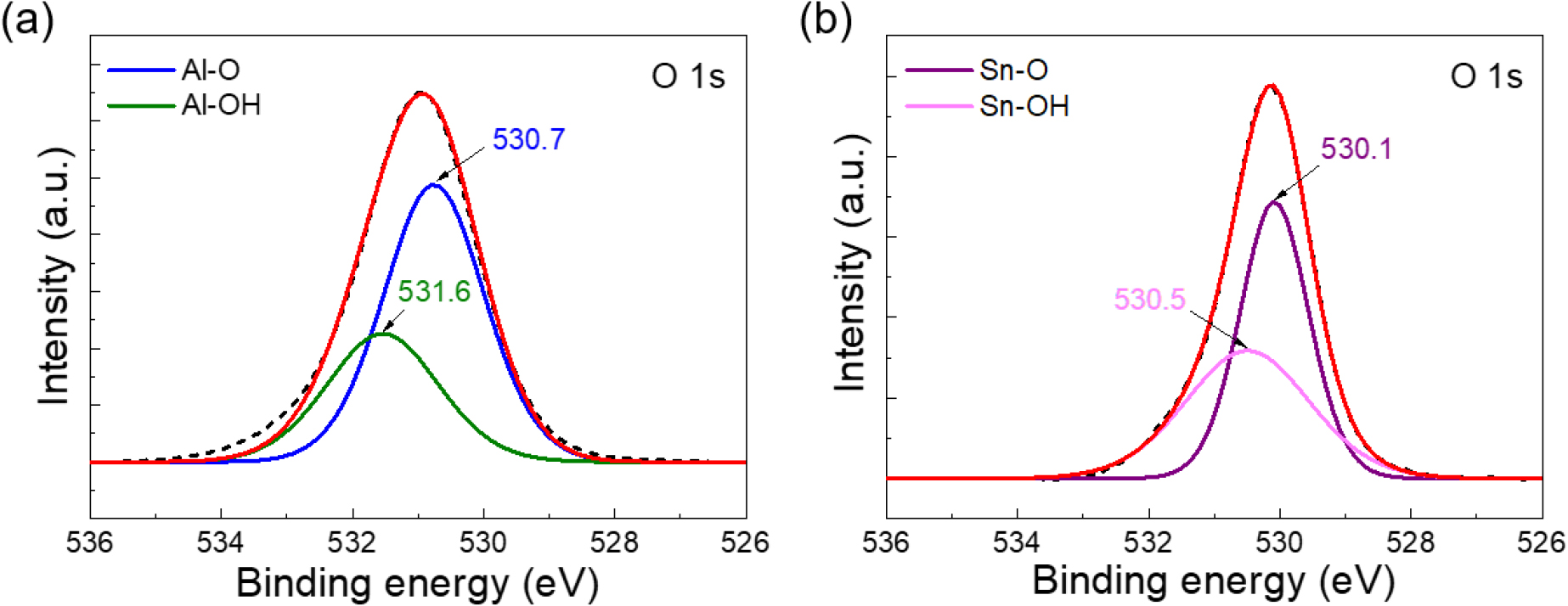

또한, Al2O3 및 SnO2 박막 내 산소 결합 상태를 확인하기 위해 O 1s spectra를 분석하여 Fig. 6으로 나타내었다. O 1s core level의 XPS spectra는 Lorentzian (70 %) 및 Gaussian (30 %) fitting을 이용하여 분석되었다. Fig. 6(a)는 Al2O3 박막 내 O 및 OH 결합 상태를 나타내며, 530.7 eV에 위치한 main peak와 531.6 eV에 위치한 shoulder peak는 각각 Al-O 및 Al-OH 결합에 해당한다. Fig. 6(b)는 SnO2 박막의 spectra를 보여주며, Sn-O 결합에 해당하는 main peak가 530.1 eV에 위치하고 Sn-OH 결합에 해당하는 shoulder peak가 530.5 eV에 위치한다. 각각의 단일 박막 내 산소 및 수산화 결합이 차지하는 영역이 계산되었으며, 이를 Table 4에 나타내었다. Al2O3는 33.9 %의 OH 결합 영역을 가지는 반면, SnO2에서 OH 결합 영역은 이보다 많은 45.4 %로 계산되었다. 여기서 OH 결합의 양은 박막의 수분 배리어 특성과 밀접하게 연관된다. 낮은 온도에서 기판 표면의 전구체와 수산화 종과의 반응은 완전히 이루어지지 않고, 이에 따라 표면에 많은 OH 결합이 잔존하게 된다.18,19,20) 이로 인해 박막 내에 존재하는 OH 결합은 H+ 결함으로 작용하게 되면서, 박막 외부와 내부의 H+ 농도 차에 의한 자발적인 확산에 기여하게 된다. 따라서 OH 결합이 차지하는 영역이 클수록, 즉 OH 결합의 양이 많을수록 농도 구배가 커지게 되면서 Fick의 법칙에 따라 대기 중의 수분의 확산 속도가 빨라지게 된다.21) 그러므로, 더 적은 OH 결합을 함유한 Al2O3 박막이 SnO2 박막보다 높은 수분 배리어 특성을 가진다. 결과적으로 XPS 분석을 통해 박막의 수분 투과도에 영향을 미치는 요인을 확인할 수 있었으며, 이 외에도 샘플 내에 존재하는 C 함량이 높을수록 배리어 특성이 저하하는 것을 확인하였다.

4. 결 론

본 연구에서는 저온 ALD 공정을 이용하여 높은 수분 배리어 특성을 가진 금속 산화물 캡슐화 박막을 성장시키는 것을 시도하였다. 네 가지 다른 타입의 캡슐화 박막을 90 °C의 낮은 온도에서 증착하였으며, 이를 통해 성공적으로 비정질 상의 균일한 두께의 박막들을 얻고 이들의 봉지층 특성을 비교하였다. 결과적으로 5 × 10-5 g/(m2 ‧ day) 미만의 낮은 수분 투과율을 가진 봉지층 재료용 Al2O3 박막을 얻었다. 나아가, 200~800 nm의 파장 영역대에서 97 %의 높은 평균 투과율을 달성하였다. 한편, 혼합 박막을 구성하는 층들의 수가 많아질수록 수분 배리어 특성이 향상됨을 관찰하였다. 동시에 혼합 박막에 사용되는 물질 간의 상관관계가 높아야만 수분 배리어 특성이 개선될 수 있음을 보였다. 최종적으로 Al2O3 박막과 SnO2 박막을 비교함으로써, 더 나은 수분 차단 특성을 달성하기 위해서는 박막 내 존재하는 OH 결합의 양을 감소시켜야 함을 입증하였다.