1. 서 론

최근 액화천연가스(liquefied natural gas, LNG) 수요 증가로 LNG 저장 및 운송용 컨테이너 소재에 대한 요구가 커지고 있으며,1) 특히 극저온 환경에서 사용하는 극저온용 소재는 고강도 및 고인성의 우수한 기계적 특성이 필요하다. 현재 스테인리스강 및 9 wt% 니켈(nickel, Ni)강과 같은 면심 입방 격자 구조(face centered cubic, FCC)를 가진 오스테나이트계 소재가 극저온에서 우수한 기계적 특성을 가지고 있어 극저온 환경에서 주로 사용되고 있다.2,3) 최근에는 기존 극저온 소재를 대체하기 위하여 극저온에서 우수한 기계적 특성을 가진 24 wt% 이상 망간(manganese, Mn)을 함유한 고망간강이 주목 받고 있다.4) 고망간강은 LNG용 탱크, 파이프, 플랜지, 밸브 등 극저온 응용 분야에 적합한 소재로, 극저온에서 고강도, 고인성, 내마모성 등 기계적 특성이 우수하다는 장점이 있다. 또한, 고망간강은 상온에서 완전한 오스테나이트 상을 가지고 있으며 극저온에서도 쌍정 변형 메커니즘에 의해 우수한 기계적 특성을 가진다.5) 이러한 강은 소성 변형 후 마르텐사이트로의 상변태 대신 기계적 쌍정이 발생하는데, 이를 쌍정 유기 소성(twinning-induced plasticity, TWIP)이라고 한다. 이러한 메커니즘은 적층 결함 에너지(stacking fault energy, SFE)에 따라 달라지며, SFE는 일반적으로 TWIP 강의 Mn, 탄소(carbon, C) 및 알루미늄(aluminum, Al) 함량이 증가함에 따라 증가한다.6) TWIP 효과는 20~40 mJ/m2의 SFE 범위에서 활성화되고, 소성 가공으로 유도된 기계적 쌍정 형성(mechanical twin)에 의해 강도가 향상된다.7,8) 따라서 TWIP 강에서 쌍정의 미세구조 및 기계적 특성의 영향을 이해하는 것이 중요하다.

고망간강 플랜지를 제작 시 슬라브를 1,200 °C에서 열간 압연하여 결정립을 미세화하고 기계적 특성을 향상시키고, 후속 단조를 통하여 형상을 제작한다. 하지만, 플랜지의 두꺼운 두께로 인해 압연이나 단조 시 충분한 소성가공을 가하지 않을 수 있고, 이 경우 미세 조직이 불균일하고 주조 조직이 남을 수 있다.9,10) 이로 인해 SFE에 영향을 미치는 망간 편석이 발생하여, 국지적으로 변형 메커니즘이 쌍정 변형 메커니즘에서 마르텐사이트 변태로 변화할 수 있다. 또한, 열간 단조 후 냉각 속도는 입계 크기와 망간 편석 등 미세 조직에 영향을 미치며, 이는 고망간강의 기계적 특성을 저하한다. 따라서, 본 연구에서는 고망간강 플랜지의 열간 단조 시 공냉 및 수냉 냉각 속도에 따른 미세 조직 및 기계적 특성을 평가하였으며, 냉각 속도에 따른 미세 조직의 변화가 기계적 특성에 어떻게 영향을 미치는지 분석하였다.

2. 실험 방법

본 연구에서 사용된 고망간강은 Fe-24.1Mn-3.4Cr-0.44C-0.43Cu-0.27Si (wt%)의 화학적 조성을 가지며, 1,250 °C로 두꺼운 슬라브를 가열한 후 열간 단조 공정을 통해 10 inch 넥 플랜지를 제작하였다. 열간 단조 후 냉각 속도의 영향을 평가하기 위해 Fig. 1과 같이 공냉 및 수냉을 시행하였다. 또한, 기계적 특성 개선, 응력 완화 및 변형 거동 향상을 위해 900 °C에서 어닐링 열처리를 수행하였다. 미세조직 관찰을 위해 샘플을 연마지로 기계적 연마하고, 3 및 1 µm 다이아몬드 페이스트(Struers, Denmark)를 사용하여 폴리싱을 진행하였다. 미세조직 샘플은 5 % 나이탈 용액을 이용하여 30초간 화학적 에칭을 진행하였다.

X-ray diffraction (XRD) 분석은 Cu Kα 방사선을 사용하는 X’pert Pro XRD 장비(Malvern Panalytical Ltd., UK)로 수행되었으며, 열간단조된 고망간강의 XRD 패턴은 초당 0.013도의 스캔 속도를 사용하여 40~100°의 2θ 범위에서 측정하여 얻었다. 상변태를 관찰하기 위해 (111), (200), (220), (311), (222) 오스테나이트 상의 피크와 (101), (102) 및 (201) ε-마르텐사이트 상의 피크, 및 (110), (200) 및 (211) α'-마르텐사이트 상이 활용되었다.

전자 후방 산란 회절(electron backscatter diffraction, EBSD) 분석은 Oxford 소프트웨어와 함께 FE-SEM (JEOL field emission scanning electron microscope, 7200F)를 사용하였으며, 20 kV의 전압에서 작동되었다. EBSD분석을 위한 시편은 최종 연마 단계에서 0.25 µm 다이아몬드 페이스트와 colloidal silica (Struers, Denmark)를 사용하여 기계적 연마를 통해 준비하였다. 저경각계(low angle grain boundary, LAGB)는 2°에서 15° 사이의 방위각으로 정의되었고, 고경각계(high angle grain boundary, HAGB)는 15°보다 높은 방위각으로 정의되었다. 미세구조와 기계적 특성 사이의 상관관계를 파악하기 위해 다양한 어닐링 조건에 대한 inverse pole figure (IPF) 및 grain boundary (GB) map을 확보하여 비교하였다.

인장 시험은 0.38 mm/min의 크로스 헤드 속도에서 100 kN 자동 MTS E45 인장 기계를 사용하여 상온에서 진행되었다. ASTM E8 판상 인장 시편은 표점 길이 6.4 mm, 폭 2.5 mm, 두께 1 mm로 제작되었다. 항복 강도는 0.2 % offset에서 측정되었고, 최대 하중점을 인장 강도로 결정하였으며, 연신율은 크로스 헤드의 이동거리에 따라 계산되었다.

샤르피 충격시험은 750 J 용량의 자동 충격 시험기(ZWICK Roell, 750J, Germany)를 사용하여 20 °C, -180 °C에서 각각 3회씩 측정하였다. 충격 시험편은 American society for testing and materials (ASTM) E23에 따라 표준 크기의 V-notch 시편을 사용했으며, 시험편 형상은 2 mm 깊이의 45° V 노치로 10 mm (너비), 10 mm (높이), 55 mm (길이)였다. 샤르피 충격 시험의 하중-변위 곡선은 계장화 샤르피 충격 시험 결과를 기반으로 계산되었다. 충격시험 후 파단면 분석을 위해, 파단된 충격시험편을 Ni 코팅 후 미세조직을 관찰하였다. Ni 코팅은 84 % DI water, 10 % ENF-M 및 6 % ENF-A (Young-In Plachem, Korea)이 혼합된 용액으로 85~90 °C 온도구간에서 약 3시간동안 수행되었다.

3. 결과 및 고찰

3.1. 미세조직 분석

Fig. 2는 열간단조 된 고망간 플랜지의 냉각방법에 따른 미세조직 결과이다. 열처리전 공냉시험편의 경우(air cooling, AC), 열간단조 후 느린 냉각속도로 인해 평균 결정립 크기가 약 308.6 µm로 조대한 결정립 크기를 가지며, 균질한 오스테나이트 조직을 가지는 것을 알 수 있다[Fig. 2(a)]. 냉각속도가 느린 공냉의 경우 고온에서 더 오래 유지되는 효과가 있어, 대부분의 결정립들이 충분히 성장한 것으로 사료된다. 열처리 후에는(AC/HT), 어닐링 쌍정과 함께 재결정된 결정립들이 성장하여 조대화 된 결정립들이 관찰되었으며 부분적으로는 작은 크기의 재결정된 결정립들이 관찰되었다[Fig. 2(b)]. AC/HT 열처리 소재의 평균 결정립 크기는 약 257.6 µm로, 열처리 후 어닐링 쌍정의 형성으로 열처리 전 보다 평균 결정립 크기가 감소하였다. 어닐링 쌍정은 주로 고온에서 냉각 시 불안정한 FCC 구조가 안정화 되려는 과정에서 발생되며, 고온에서 변형될 때 더 많이 형성된다.11) 하지만, 수냉시험편(water quenching, WQ)의 경우 공냉에 비해 빠른 냉각속도로 인해 입계크기가 다양한 불균질한 오스테나이트 조직이 관찰되었다. 수냉은 공냉에 비해 냉각속도가 빠르기 때문에 공냉시험편에 비해 평균 결정립 크기가 작으며 약 165.2 µm로 측정되었다[Fig. 2(c)]. 또한, 부분적으로는 조대한 조직이 관찰되었으며, 이러한 주조조직은 빠른 냉각속도로 인해 오스테나이트를 안정한 상태로 유지하므로, 결정립이 생성되기에는 시간적 여유가 없어서 부분적으로 관찰된 것으로 판단된다. 열처리 후(WQ/HT)에는, 충분한 열처리 온도 및 시간으로 인해 재결정이 발생하여 미세한 재결정 결정립들이 분포되어 있으며, 결정립 내에는 공냉시험편보다 더 많은 어닐링 쌍정이 관찰되었다. 평균 결정립 크기는 약 80.6 µm로 가장 작은 값이 측정되었으며, 이는 미세한 재결정 결정립들로 인해 평균 결정립 크기가 다른 조건에 비해 낮은 것으로 판단된다. 특히, 고온에서 수냉 시 재료가 급격히 냉각되어 결정립 내부에 잔류응력이 남아있거나 변형이 일어날 수 있으며,12) 결정립 크기가 작을수록 변형이 더 쉽게 일어나기 때문에 어닐링 쌍정이 많이 형성된 것으로 판단된다. 또한, 상대적으로 조대한 결정립들은 열처리 전 수냉시험편(WQ)의 미세조직에서 관찰된 주조조직이 결정립이 크고 핵생성 사이트가 작기 때문에 열처리 후에도 상대적으로 조대한 결정립이 관찰되었다. 따라서 열간단조 공냉 및 수냉 방법에 따라 생성된 초기 미세조직이 열처리 후에도 재결정에 영향을 미쳐 냉각방법에 따른 미세조직의 차이가 발생하는 것을 알 수 있다.

Fig. 3은 열간단조 된 고망간 플랜지의 냉각방법에 따른 EBSD 분석결과이다. 열처리 전 공냉시험편(AC)의 경우 조대한 결정립 크기를 가지며 대부분의 결정립 내에 annealing twin도 형성되어 있었으며, 부분적으로 저경각계(low angle grain boundary, LAGBs)도 존재하였다[Fig. 3(a)]. 저경각계의 분율은 약 10.5 %이며, twin boundary의 분율은 약 31.2 %로 측정되었다. 열처리 후에는(AC/HT) 여전히 조대한 결정립들을 가지며, 저경각계의 분율은 약 3.9 %, twin boundary의 분율은 24 %로 열처리 후 감소하였다[Fig. 3(b)]. 수냉시험편의 경우(WQ), 미세하고 불균질한 미세조직이 관찰되었으며, 전반적으로 저경각계가 분포해있으며, 결정립 내에 부분적으로 형성된 annealing twin도 함께 관찰되었다. 저경각계의 분율은 약 28.9 %로 가장 높았으며, twin boundary의 분율은 약 10.8 %로 가장 낮았다[Fig. 3(c)]. 열처리 후 수냉시험편에서는(WQ/HT), 저경각계의 분율이 약 2.4 %로, 열처리 전 전반적으로 존재하던 저경각계가 열처리에 의해 감소한 것으로 나타났다. 또한, twin boundary의 분율은 약 43.1 %로 가장 높았으며, 재결정 된 미세한 결정립들을 제외하고 대부분의 결정립들은 twin boundary를 포함하고 있는 것을 알 수 있다. 열처리 후 균질한 미세조직을 얻을 수 있었으나, 부분적으로는 재결정된 미세한 결정립들도 관찰되었다. 재결정은 결정립을 미세하게 만들고 결정립들이 안정화되는 과정에서 twin boundary를 형성한 것으로 판단된다. 특히, 결정립 크기가 비교적 작은 수냉시험편의 결정립 내에서 annealing twin이 더 많이 형성된 것을 알 수 있다. 수냉은 공냉보다 냉각 속도가 훨씬 빠르기 때문에 냉각 시 경계가 좁아지고 입계 크기가 작아져 입계 응력이 적어지며, 입계 응력이 적을수록 annealing twin이 생성될 가능성이 높아진다. 또한, 결정립 크기가 클수록 annealing twin의 크기 또한 증가하기 때문에, 비교적 공냉시험편의 존재하는 annealing twin의 크기가 더 큰 것으로 사료되며, 이는 결정립계가 annealing twin의 성장을 방해하는 장애물로 작용하기 때문이다. 또한, 냉각 속도가 빠를수록 annealing twin이 생성되는 시간이 짧아져 수냉시험편보다 공냉시험편에서 더 많이 생성 된 것을 확인할 수 있다.

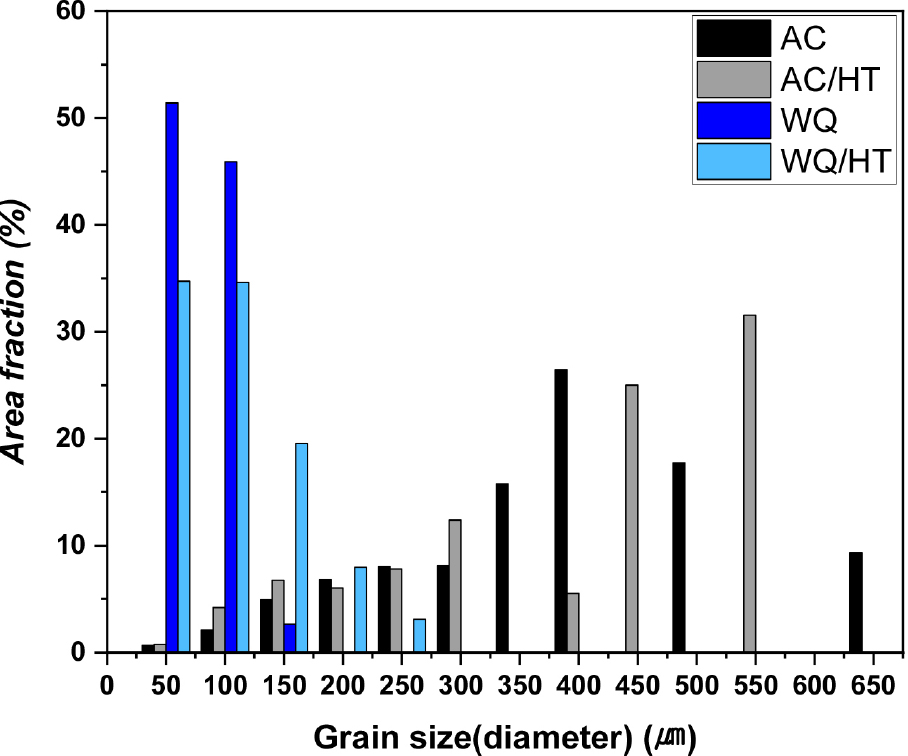

Fig. 4는 열간단조된 고망간 플랜지의 냉각방법에 따른 결정립 크기 분포를 그래프로 나타내었다. 냉각방법에 따른 결정립 크기 분포를 비교해보면, 수냉시험편에 비해 공냉시험편의 결정립 크기는 50 µm에서 650 µm까지 다양한 크기의 결정립들이 분포되어 있지만, 특히 400 µm 이상의 결정립들이 가장 많이 분포되어 있었다. 이는, 공냉시험편의 경우 냉각속도가 느리기 때문에 결정립이 성장하는데 충분한 시간으로 인해 결정립 크기가 조대한 것으로 판단된다. 특히, 열처리 된 공냉시험편(AC/HT)은 550 µm 이상인 결정립들이 가장 많이 분포되어 있는 것을 알 수 있다. 반면, 수냉시험편의(WQ) 경우 결정립 크기가 50 µm에서 최대 150 µm 크기의 결정립들이 분포하고 있으며, 특히 약 50 µm 이하의 결정립들이 가장 많이 분포되어 있는 것을 알 수 있다. 수냉은 냉각속도가 빠르기 때문에 공냉시험편에 비해 결정립이 성장할 시간이 적으므로 대부분 150 µm 이하의 결정립들이 존재하는 것으로 판단된다. 또한, 열처리 후 수냉시험편(WQ/HT)은 결정립 내에 남아있던 잔류응력 및 변형에너지로 인한 재결정 및 결정립성장이 발생하여, 50~250 µm 크기의 결정립들이 분포하였고, 50~150 µm 크기를 가지는 결정립들이 가장 많이 분포하는 것을 알 수 있다.

3.2. 고망간 플랜지의 인장특성 분석

Fig. 5는 열간단조된 고망간 플랜지의 냉각방법에 따른 인장특성을 나타내었다. Fig. 5(a)는 상온에서의 인장시험결과를 보여준다. 공냉시험편의 경우(AC), 항복강도 371 MPa, 인장강도 728 MPa, 연신율이 69 %로 측정되었다. 열처리(AC/HT) 후에는 강도는 감소하고 연신율은 증가하는 경향을 나타내어, 항복강도 324 MPa, 인장강도 712 MPa, 연신율은 약 105 %로 측정되었다. 하지만, 수냉시험편의 경우(WQ) 공냉에 비해 미세한 결정립들과 결정립내부에 존재하는 저경각계의 분율이 28.9 %로 가장 높아 비교적 높은 인장특성을 보였다. 수냉시험편은 항복강도 492 MPa, 인장강도 871 MPa, 연신율 80 %로 나타났다. 결정립 크기가 감소할수록 강도가 증가하는 ‘Hall-petch’ 효과로 인해, 미세한 결정립을 가지는 수냉시험편의 강도가 더 높은 것으로 판단된다.13) 또한, 열처리(WQ/HT) 후에는 강도는 감소하고, 연신율은 증가하는 경향을 보이며, 항복강도 388 MPa, 인장강도 816 MPa, 연신율은 약 104 %로 나타났다. 또한, 공냉시험편 보다 강도 및 연신율이 더 높은 경향을 나타내었다.

Fig. 5(b)는 냉각방법 및 열처리에 따른 인장실험 결과를 바탕으로 가공경화율(strain rate)을 계산하여 그래프에 나타내었다. 24 wt% Mn을 가지는 고망간강의 경우, SFE 범위가 20~40 mJ/m2에 해당되며 변형 시 상변태 대신 기계적 쌍정(mechanical twin)이 형성된다.14,15,16) 이로 인해 가공경화율이 증가하는 경향을 나타내기도 한다. 본 연구결과에서는 모든 조건에서, 가공경화율이 감소하다가 증가하는 경향을 보이며, 이는 변형 시 형성된 기계적 쌍정으로 인해 증가한 것으로 판단된다. 가공경화율의 변화에 따라 1~3단계를 나누어 설명할 수 있다. 진변형율이 0~0.1 구간에서는 가공경화율이 급속도로 감소하는 구간(Stage 1)으로, 탄성변형에서 소성변형으로 바뀌며 전위의 회복현상이 발생한다. 이때 전위밀도는 약간 감소하며 이로 인해 가공경화율이 급격하게 감소하다가 점차적으로 완만하게 감소하게 된다. 진변형율이 0.1 이후에는 소성변형의 증가로 인해 전위가 급격히 증가하고, slip이 일어나기 시작한다. 이때 변형율이 증가할수록 쌍정의 임계 핵생성 응력에 도달하게 되며 쌍정이 형성된다. 쌍정이 더 많이 형성될수록 전위에 대한 장벽역할을 하게 되어 twin boundary에서 가장 많은 전위 엉킴(dislocation tangle)이 발생하며, 이 때 가공경화율은 계속해서 증가하고 최대값에 도달한다(Stage 2). 가공경화율이 최대값에 도달한 이후에는 쌍정의 분율이 가장 높아 포화에 도달하게 되며, 크랙이 형성되어 시편이 파단 될 때까지 가공경화율이 계속 감소하게 된다(Stage 3). 인장시험결과와 마찬가지로, 수냉시험편(WQ)의 가공경화율이 가장 높았으며, 공냉시험편(AC)은 가장 낮은 가공경화율을 보였다. 쌍정 변형을 일으키는 고망간강에서, 결정립 크기가 작을수록 가공 경화율은 증가하며, 쌍정 변형은 결정립 경계를 따라 일어나기 때문에, 결정립 크기가 작을수록 결정립 경계의 밀도가 높아진다. 따라서 쌍정 변형이 일어날 수 있는 가능성이 더 높아지게 된다. 수냉시험편의 경우 공냉에 비해 결정립 크기가 작기 때문에 쌍정이 더 잘 형성될 수 있는 조건이지만, 수백 µm에 해당하는 조대한 결정립 크기를 가지는 공냉시험편의 경우, 비교적 쌍정이 형성될 수 있는 임계점이 더 높기 때문에 수냉시험편에 비해 쌍정이 더 적게 발생한다. 또한 열처리 전후 결과를 비교하면, 열간 단조 공정으로 인한 내부 잔류 응력을 가지고 있는 열처린 전 시험편에서는 응력이 풀린 열처리 후 시험편에 비해 결정립 내에서 응력에 의해 원자들이 미리 뒤틀려 있다.17,18) 또한 가공을 통해 추가적인 변형이 일어나면, 쌍정 변형이 더 쉽게 일어날 수 있다. 따라서 응력을 가진 열처리전 시험편의 가공 경화율은 응력이 없는 열처리후 시험편의 가공 경화율보다 높다.

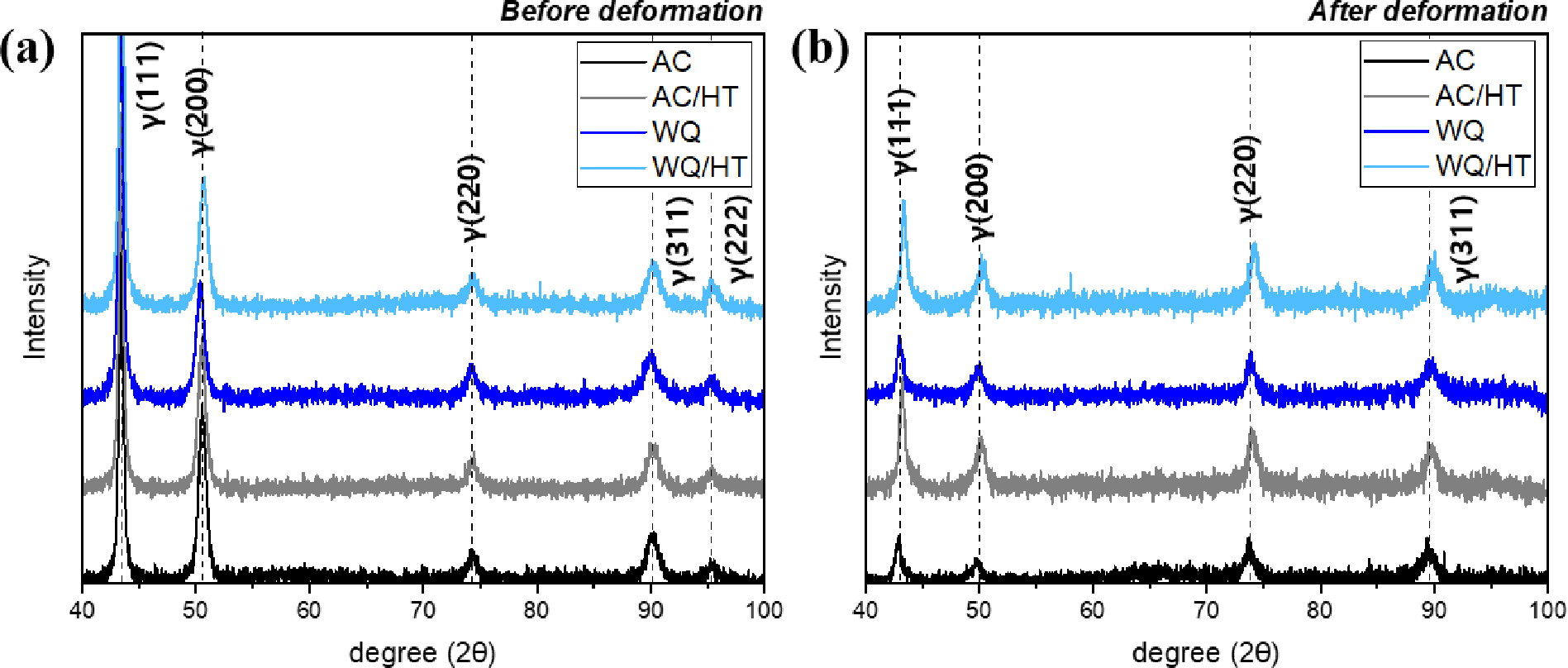

Fig. 6은 열간단조된 고망간 플랜지의 인장 변형 전후의 XRD 분석결과를 나타내었다. 변형 전 공냉시험편과 수냉시험편 모든 조건에서 오스테나이트 피크만 관찰되었으며, 열처리 후에도 동일하게 오스테나이트 피크만 존재하는 것을 확인하였다[Fig. 6(a)]. 고망간강의 경우, 변형 시 기계적 쌍정(mechanical twin)이 형성되는 TWIP 메커니즘은 SFE가 20~40 mJ/m2구간에서 활성화 된다.8,14) 본 연구에서 사용된 고망간 플랜지의 경우, Curtze의 계산식에 의해 공냉시험편과(AC) 수냉시험편(WQ) 모두 상온에서 약 27~28 mJ/m2로 계산되었다.19) 인장 변형 후 XRD 분석결과, 변형 전과 마찬가지로 모든 시험편이 오스테나이트 피크만 관찰되었다[Fig. 6(b)]. 이는 24 wt% 이상의 Mn이 포함된 고망간 플랜지는 냉각방법 및 결정립 크기에 상관없이 상온에서는 모두 20 mJ/m2 이상에 해당되기 때문에 인장 변형 후에는 TRIP메커니즘 대신 TWIP 메커니즘이 활성화 되어, 마르텐사이트 상변태가 아닌 기계적 쌍정(mechanical twin)만 형성된 것으로 판단된다.

3.3. 고망간 플랜지의 충격특성 분석

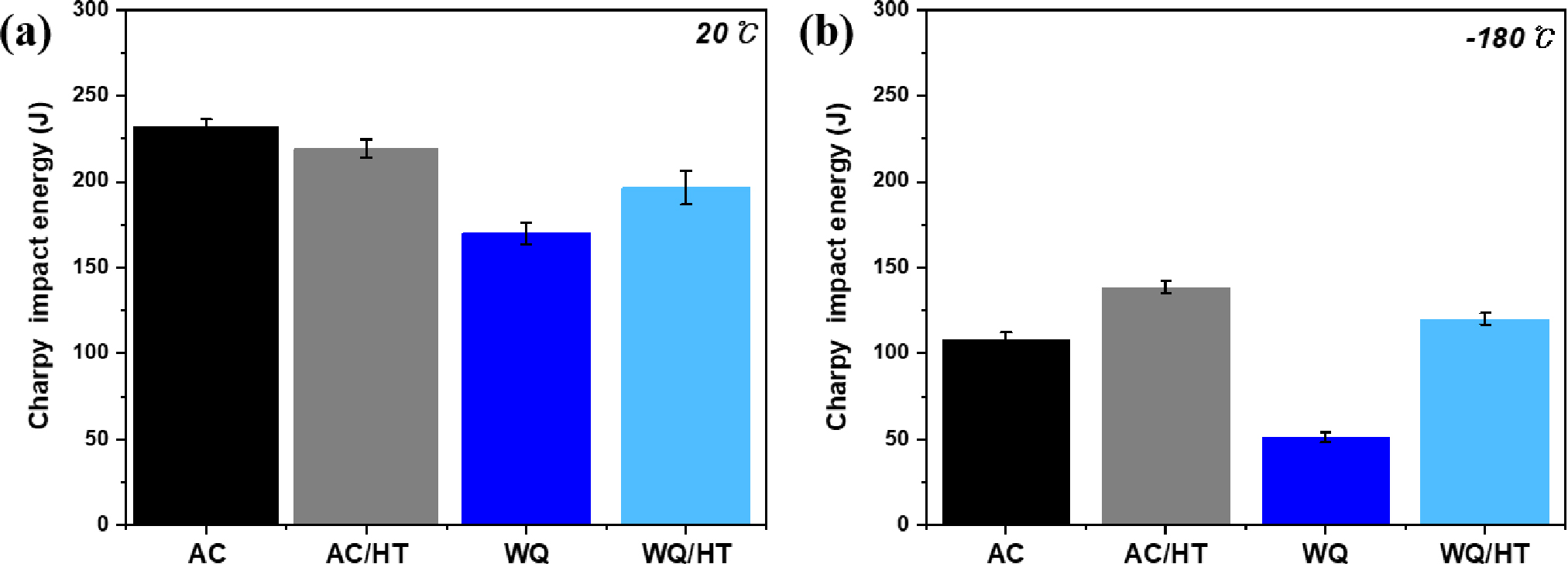

Fig. 7은 상온(20 °C)과 극저온(-180 °C)에서 냉각방법 및 열처리에 따른 충격특성을 나타내었다. 각 조건에서 3회씩 측정 후 평균값을 계산하였으며 표준편차와 함께 나타내었다. 상온에서는 공냉시험편(AC)의 충격흡수에너지는 약 225 J이지만, 수냉시험편(WQ)의 충격흡수에너지는 약 160 J로 공냉시험편의 비해 낮은 것을 알 수 있다. 이는 공냉시험편에 비해 수냉시험편의 미세조직은 열간단조 후 빠른 냉각속도로 인해 불균질하며 다양한 크기를 가지는 미세조직과 결정립 내부에는 미처 풀리지 못한 잔류응력 및 가장 높은 저경계각 분율로 인해 크랙전파 시 크랙에 대한 저항이 낮기 때문에 충격흡수에너지가 낮은 것으로 판단된다.20,21) 또한, 수냉시험편에 비해 조대한 결정립크기가 충격인성 향상에 더 큰 영향을 미친것으로 사료된다. 열처리 후, 공냉시험편(AC/HT)은 약 210 J로 열처리전에 비해 약간 감소하였으며, 이는 열처리 후 저경각계의 분율이 감소하였지만, twin boundary의 분율 또한 감소하여 충격에너지가 약간 감소한 것으로 판단된다. 하지만, 수냉시험편의 경우(WQ/HT) 약 200 J로 열처리 전보다 충격흡수에너지가 증가하였다. 이는 저경각계의 분율이 2.4 %로 감소하였고, twin boundary의 분율이 43.1 %로 가장 높을 뿐만 아니라 미세한 결정립들이 성장하여 균질한 미세조직을 형성하여 충격인성 향상에 더 기여를 한 것으로 판단된다.

극저온에서 충격실험결과[Fig. 7(b)], 극저온에서는 상온에 비해 충격흡수에너지가 낮았으며, 이는 극저온에서 슬립시스템의 활성화 및 변형 쌍정의 형성이 어렵기 때문이다. 열처리 전 공냉시험편의(AC) 충격흡수에너지는 약 100 J이며, 수냉시험편의(WQ) 충격흡수에너지는 약 50 J로 감소한 것을 알 수 있다. 이는 결정립 크기가 클수록 충격인성 향상에 더 큰 기여를 한 것으로 판단된다. 결정립 크기가 크면 재료 내에서 미세한 변형과 전위(dislocation) 확산을 더 쉽게 할 수 있는 공간을 제공한다. 충격 하중이 재료 내에서 전파될 때, 큰 결정립 크기는 미세한 변형과 전위 확산이 더 효율적으로 일어나게 하며, 이로 인해 재료가 충격에 대한 더 많은 에너지를 흡수하고, 재료의 파손이 더 느리게 진행되어 충격인성을 향상 시킬 수 있다. 열처리 후, 공냉시험편(AC/HT)의 충격에너지는 약 150 J, 수냉시험편(WQ/HT)은 약 120 J으로, 열처리 전에 비해 충격에너지가 더 높았다. 공냉시험편은 조대한 결정립 크기와 열처리 전에 비해 저경계각이 감소하여 가장 높은 충격에너지를 나타냈다. 특히, 열처리 된 수냉시험편은 결정립 크기가 가장 작고, twin boundary의 분율이 가장 높기 때문에 극저온에서 충격에너지가 높은 것으로 판단된다.

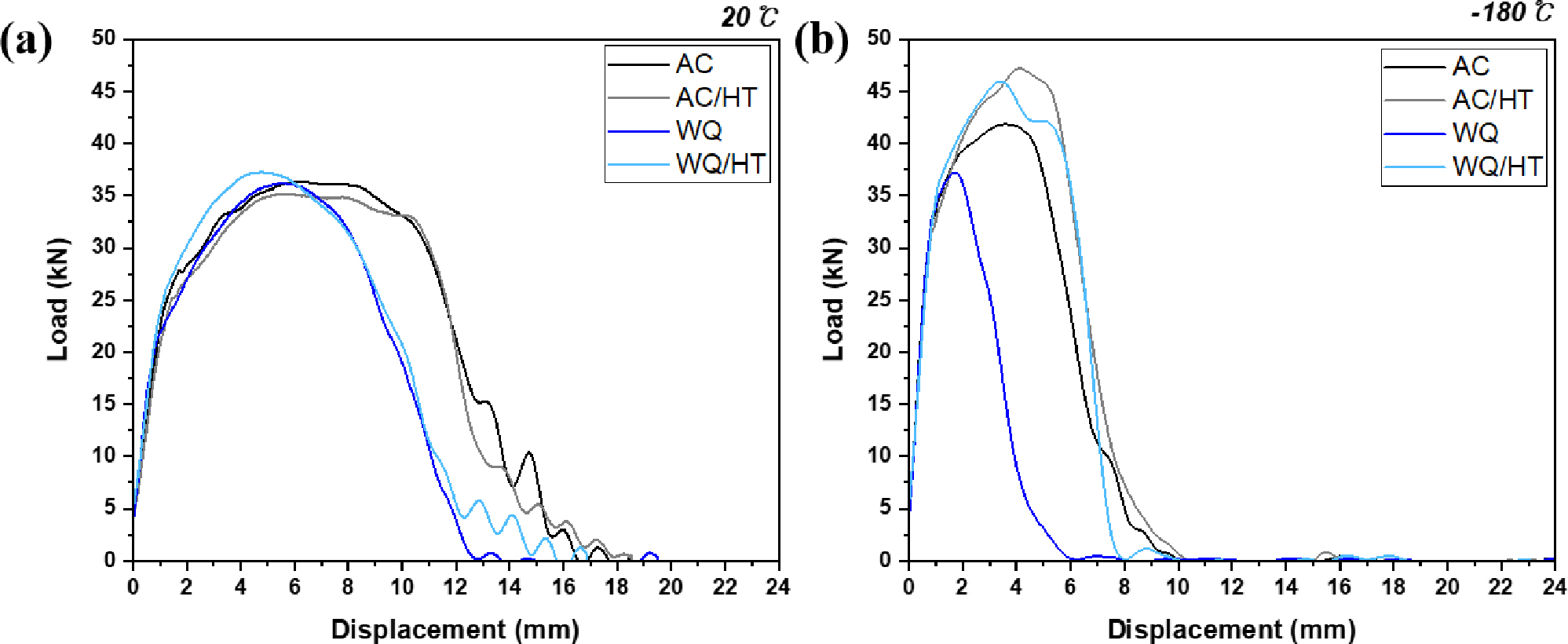

Fig. 8(a)는 상온(20 °C)과 극저온(-180 °C)에서의 계장화 샤르피 충격 시험 후 얻은 하중-변위 곡선을 각각 나타내었다. 크랙 개시에너지(Ei)와 크랙 전파에너지(Ep)는 최대하중을 기준으로 하중-변위곡선에서의 아래 면적을 계산하여 구할 수 있으며, Table 1에 정리해두었다. 상온에서는 공냉 및 수냉 시험편의 최대 하중이 약 36.3 kN 및 36.1 kN로 측정되었다[Fig. 8(a)]. 공냉시험편의 크랙 개시에너지와 크랙 진파에너지는 각각 약 100 J와 132 J이였으며, 수냉시험편은 약 82 J와 87 J였다. 따라서 결정립 크기가 상대적으로 조대한 공냉시험편에서 수냉시험편 보다 크랙 개시에너지 및 크랙 전파에너지가 증가한 것을 알 수 있다. 열처리 후, 상온에서의 충격실험 결과 공냉시험편의(AC/HT) 크랙 개시에너지(Ei)와 크랙 전파에너지(Ep)는 각각 83 J와 136 J이며 수냉시험편은 80 J와 116 J이다. 열처리 전에 비해 크랙 개시에너지는 감소하고 크랙 전파에너지가 증가한 것을 알 수 있으며, 특히 공냉시험편(AC/HT)과 수냉시험편(WQ/HT)의 크랙 개시에너지는 약 83 J와 80 J로 비슷한 에너지 값을 보이지만 크랙 전파에너지는 136 J와 116 J로 공냉시험편의 크랙 전파에너지가 더 높은 것으로 나타났다. 이는 상온에서 충격에너지의 증가는 크랙 전파에너지의 효과가 더 큰 기여를 한 것으로 판단된다.

Table 1.

Instrumented Charpy impact absorbed energy at room temperature and cryogenic temperature of hot forged high-manganese flanges.

Fig. 8(b)는 극저온(-180°C)에서 계장화 샤르피 충격 시험으로 얻은 하중-변위 곡선을 나타냈다. 상온에서의 샤르피 충격 시험 결과와 비교했을 때, 극저온에서 충격흡수에너지는 감소하였고, 모든 시험편에서 상온에 비해 Pmax가 증가하였다. 극저온에서 공냉시험편의 Pmax는 약 41.8 kN이었고, 수냉시험편은 37.2 kN로 공냉시험편 보다 더 낮았다. 공냉시험편(AC)의 크랙 개시에너지와 크랙 전파에너지는 각각 약 55 J와 52 J였으며, 수냉시험편(WQ)은 각각 약 22 J와 29 J로, 상온 결과와 비슷하게 공냉시험편의 크랙 개시에너지 및 크랙 전파에너지가 큰 것을 알 수 있다. 열처리 후, 공냉시험편(AC/HT)과 수냉시험편(WQ/HT)의 Pmax는 47.2 kN, 46 kN으로 열처리 전에 비해 증가하였다. 또한, 공냉시험편(AC/HT)과 수냉시험편(WQ/HT)의 크랙 개시에너지 및 크랙 전파에너지는 각각 76 J, 62 J 및 55 J, 65 J으로 나타났으며 열처리 전에 비해 증가한 것으로 나타났다. 특히, 열처리 후 공냉시험편과 수냉시험편의 크랙 전파에너지는 약 62 J 및 65 J로 비슷한 값을 보이지만, 공냉시험편의 크랙 개시에너지가 76 J로 수냉시험편 보다 높았다. 이는 상온에서의 충격흡수에너지 증가는 크랙 전파에너지 증가에 기인하는 것과 다르게, 극저온에서의 충격흡수에너지의 증가는 크랙 개시에너지 증가에 기인하는 것을 알 수 있다. 또한, 상온에서의 실험 결과와는 달리 공냉시험편에서, 크랙 전파에 대한 저항은 주크랙이 샤르피 V-노치 팁 근처에서 진전되기 시작할 때까지 더 높은 것을 알 수 있다.

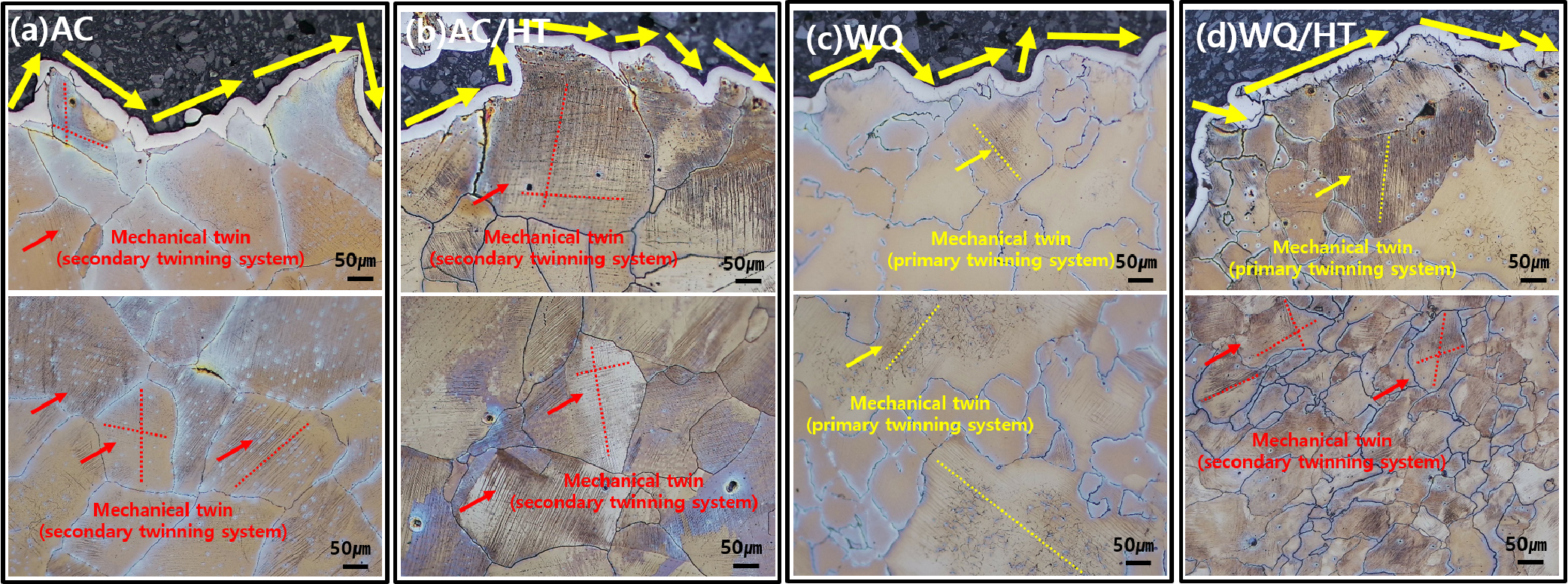

Fig. 9는 냉각방법 및 열처리에 따른 변형 거동을 관찰하기 위해 극저온에서(-180 °C) 샤르피 충격 변형 후 변형된 시험편의 파단면을 관찰한 결과이다. 열처리 전 공냉시험편(AC)의 경우[Fig. 9(a)], 조대한 결정립 내에 기계적 쌍정(mechanical twin)이 형성된 것을 알 수 있다. 일반적으로, 결정립계가 크랙 전파경로를 바꾸는 장벽 역할을 하며, 결정립크기가 작을수록 크랙 전파경로가 길어지므로 충격에너지가 증가하는 경향을 보인다. 하지만, 본 연구에서는 조대한 결정립을 가지는 공냉시험편의 충격에너지가 더 크기 때문에 결정립크기 외에 다른 요인이 작용한 것으로 사료된다. 파단면 그 아래에는 대부분의 결정립 내에 기계적 쌍정이 형성되었으며, 특히 primary twinning과 secondary twinning이 함께 형성된 것을 알 수 있다. Chen et al.22)에 따르면, 극저온에서 결정립 크기에 따른 충격인성이 향상되는 측면을 몇 가지 이유를 들며 설명하고 있다. 첫 번째, 충격 변형 시 노치(crack tip)에서 쌍정 경계(twin boundary)의 형성이 동적 결정립 미세화 효과를 일으켜 충격인성이 향상된다. 두 번째, secondary twinning system이 작용하면 전위의 평균자유행로(dislocation mean free path)가 감소하여 Lomer-Cottrell locks가 형성되며 높은 가공경화율로 인해 소성 변형이 증가한다. 세 번째, 쌍정 경계(twin boundary)는 전위가 이동할 수 있는 전위 활주면으로, 전위가 쌍정 경계를 따라 빠르게 이동하게 되며, 결국 secondary twinning system이 형성된 결정립들이 많이 존재하면 균일한 소성변형으로 인해 충격에너지가 증가한다고 설명한다. 따라서, 결정립 크기가 큰 공냉시험편의 경우, 충격 변형 후 형성된 mechanical twin은 동적 결정립 미세화 효과 및 secondary twinning system에 의해 충격흡수에너지가 높은 것으로 판단된다. 또한, EBSD 분석결과에서 알 수 있듯이[Fig. 3(a)], 공냉시험편의 결정립 내에는 공냉에 의해 저경각계가 10.5 %로 낮다. 이러한 저경각계는 크랙 전파방향이 바뀌지 않고 크랙 전파가 선형적으로 진행되기 때문에, 저경각계의 분율이 높을수록 크랙 전파에 대한 저항이 낮다. 따라서, 낮은 저경각계의 분율을 가지는 공냉시험편의 충격에너지가 비교적 높은것으로 판단된다. 열처리 후 공냉시험편(AC/HT)에서는 열처리에 의해 부분적으로 재결정된 결정립들과 조대한 결정립들 내에서 충격변형으로 인해 형성된 mechanical twin들이 관찰되었으며, 열처리 전과 비슷하게 조대한 결정립 내에 쌍정이 형성 된 것을 알 수 있다[Fig. 9(b)]. 수냉시험편(WQ)의 경우[Fig. 9(c)], 공냉시험편에 비해 크랙 전파 경로가 짧고 더 적게 굴절된 것을 알 수 있으며, 이는 공냉시험편에 비해 결정립 크기가 작기 때문이다. 또한, EBSD 분석결과에서 알 수 있듯이[Fig. 3(c)], 수냉시험편의 결정립 내에 존재하는 저경각계는 약 28.9 %로 가장 높으며, 이는 크랙 전파에 대한 저항이 낮아 충격에너지가 가장 낮은 것으로 보인다. 게다가, 충격 변형 후 mechanical twin이 형성되었지만 공냉시험편에 비해 주로 primary twinning system이 형성된 것을 알 수 있으며 이는 수냉시험편의 충격에너지가 가장 낮은 것과 관련이 있다고 판단된다. 특히, 결정립 크기가 작으면 총 결정립계의 면적이 증가하고 총 입계에너지가 증가하게 되며, 이 때, 입계는 하중이 가해지며 파괴될 때 응력집중을 일으키는 역할을 한다. 따라서, 결정립이 작은 수냉시험편의 경우 총 결정립계의 면적이 증가하므로 응력집중이 증가하여 크랙 개시에너지가 낮은 것으로 판단된다. 또한, 열처리 후 수냉시험편(WQ/HT)은 열처리 전에 비해 크랙 전파 경로가 짧고 더 자주 굴절된 것을 알 수 있다[Fig. 9(d)]. 이는 열처리 후 재결정 및 결정립 성장으로 인해 더 균질한 미세조직을 얻어 크랙이 전파할 때 크랙 전파 경로가 길어지며, primary twinning system과 부분적으로는 secondary twinning system이 활성화 된 결정립들이 관찰된 것으로 보았을 때 열처리 후 충격에너지가 더 높은 것으로 사료된다. 특히, 열처리 후 수냉시험편(WQ/HT)에서 형성된 twin boundary의 분율은 43.1 %로 가장 높았으며, 이러한 twin boundary는 충격변형시 크랙 전파 경로를 바꾸어 크랙 진전을 억제하는 역할을 할 뿐만 아니라, 결정립 내의 원자배열을 변화시켜 충격에너지를 더 많이 흡수하는 역할을 하기 때문에, 열처리 전에 비해 충격에너지가 크게 증가한 것으로 판단된다.

4. 결 론

본 연구에서는 열간단조 된 고망간 플랜지의 열처리 및 냉각방법에 따라 미세조직 및 기계적 특성을 분석하였다. 본 연구에서 고망간 플랜지는 열간단조로 제조 후, 냉각속도의 영향을 평가하기 위해 공냉 및 수냉을 수행하였으며, 다음과 같은 결론을 얻었다.

(1) 고망간 플랜지는 오스테나이트 조직으로 이루어져 있고, 공냉시험편(AC)의 경우 느린 냉각속도로 인해 평균 결정립 크기가 308.6 µm로 조대하며, 열처리 후(AC/HT)에는 어닐링 쌍정의 형성으로 더 균질하고 평균결정립 크기가 257.6 µm로 감소하였다. 수냉시험편(WQ)은 빠른 냉각속도로 인해 공냉시험편에 비해 미세한 결정립과 부분적으로 조대한 주조조직이 관찰되었으며 평균 결정립 크기는 165.2 µm로 측정되었다. 열처리 후(WQ/HT), 평균 결정립 크기는 약 80.6 µm로 재결정 및 결정립 성장으로 인해 어닐링 쌍정과 함께 미세한 조직이 관찰되었다.

(2) 인장시험결과, 수냉시험편(WQ)의 항복 및 인장 강도와 가공경화율이 가장 높았으며, 공냉시험편(AC)보다 강도 및 연신율이 더 높은 경향을 나타내었다. 열처리 후에는 공냉시험편 및 수냉시험편 모두 강도는 감소하였지만 연신율은 증가하였다. 이는 수냉시험편(WQ)의 경우 빠른 냉각속도로 인해 결정립 크기가 가장 미세하며 ‘Hall-Petch’효과로 인해 강도가 가장 높은 것으로 판단된다. 또한, 인장 전 후 XRD 분석결과 모두 오스테나이트 피크만 측정되어 상변화는 없는 것으로 확인되었다.

(3) 상온 및 극저온에서 충격시험결과, 상온에서는 공냉시험편(AC)의 충격흡수에너지가 가장 높았으나, 극저온에서는 열처리 된 공냉시험편(AC/HT)의 충격흡수에너지가 가장 높았으며, 결정립 크기가 클수록 충격인성 향상에 더 큰 기여를 한 것으로 판단된다. 계장화데이터 분석 결과, 상온에서의 충격흡수에너지의 증가는 크랙 전파에너지에 기인하며, 극저온에서는 크랙 개시에너지 증가에 기인한다. 이는 충격 변형 시 형성된 변형 쌍정이 secondary twinning system으로 활성화 되었을 때 더 큰 충격흡수에너지를 가지는 것으로 알 수 있다.