1. 서 론

2. 실험 방법

2.1. pH를 조절하여 RF gel 제조

2.2. 카본제어로젤 제조

2.3. 특성분석

2.4. 카본제어로젤 전극 제조

3. 결과 및 고찰

3.1. 카본제어로젤의 비표면적과 기공 특성

3.2. RF gel의 구조 형성 과정

3.3. pH가 RF gel과 카본제어로젤 구조형성에 미치는 영향

3.4. pH를 조절하여 제조한 카본제어로젤 전극의 슈퍼커패시터 용량

4. 결 론

1. 서 론

전기에너지 저장 장치에 대한 연구개발이 지속적으로 진행되면서 이차전지(secondary batteries)와 함께 고출력 밀도를 가지는 슈퍼커패시터(supercapacitors)에 대한 연구가 활발히 진행되고 있다.1,2) 이차전지가 산화-환원반응을 이용하여 에너지를 저장하는 반면, 슈퍼커패시터는 전극 표면에 전해질 이온의 흡착으로 형성된 헬몰츠 이중층(Helmholtz double layer)에서 정전기적 인력으로 전기에너지를 저장한다.3,4,5) 즉, 전해질 이온의 전극 표면의 흡탈착을 통하여 전기에너지를 충방전하기 때문에 다른 전기에너지 저장 장치에 비하여 높은 출력 특성을 가지는 것이 슈퍼커패시터의 가장 큰 특징이다.6) 슈퍼커패시터는 1980년대에 상용화되었으나, 현재는 이차전지에 비하여 에너지 밀도가 낮은 단점이 있어 일반적으로 이차전지의 보조용 전기 저장 장치로 많이 활용되고 있다. 따라서 슈퍼커패시터의 에너지 밀도를 높여 단독으로 활용하고자 하는 연구가 활발하다.3,7)

슈퍼커패시터의 에너지 밀도 문제를 극복하기 위한 전극 활물질로서 다양한 탄소물질들이 연구되고 있다.8,9,10,11) 활물질의 요구 특성은 전해질 이온의 흡착 자리 제공을 위해 높은 비표면적치와 고출력 특성을 위한 낮은 전기저항 및 낮은 전해이온 이동저항을 동시에 가지고 있어야 한다.10,11,12,13) 따라서 비표면적이 넓은 활성탄소소재,11,12) 낮은 전기저항을 갖는 그래핀(graphene)13,14,15) 및 탄소나노튜브(carbon nanotube, CNT),16,17,18) 그리고 낮은 전해이온 물질 이동저항을 갖는 카본제어로젤(carbon xerogel)19,20,21,22)에 대한 연구가 가장 활발하다. 특히 활물질에 대한 연구는 활성탄소소재의 전기 전도성을 높이기 위해 이종 원소 도입,23) 그래핀 및 탄소나노튜브의 전해질 이동성 향상과 비표면적 발달을 위한 구조 변화,24,25) 카본제어로젤의 전기 전도성을 향상을 위한 이종 원소 도입 및 정밀한 기공 크기 조절26,27)에 대한 연구 등이 진행되고 있다. 본 연구에서는 위 언급한 활물질 중 비교적 저렴한 전구체를 이용하여 합성이 가능하고 일정 수준 이상의 비표면적과 낮은 전기 및 전해물질 이동저항을 동시에 갖는 카본제어로젤을 활물질로 이용하여 고성능 유기계 슈퍼커퍼시터를 제조하고자 한다.

카본제어로젤은 카본 입자의 3차원적인 연결을 통하여 균일한 중형 기공이 발달한 탄소재료이다.19,20) 카본제어로젤은 활성탄소에 비해 비표면적은 다소 작지만, 카본 입자의 3차원 네트워크로 인해 전기전도성이 우수하고, 풍부한 중기공을 가지고 있어 전해질 이온의 이동이 원활하여 고출력 특성이 요구되는 슈퍼커패시터의 활물질로 많은 장점을 가지고 있다.21,22) 또한 매우 낮은 밀도로 인하여 전극의 경량화가 가능하여 카본제어로젤은 슈퍼커패시터의 전극 활물질로 연구할 가치가 매우 크다고 판단된다.

많은 연구자들에 의하여 슈퍼커패서터 탄소 전극은 전기 이중층 형성과 전해질 이온의 원활한 이동을 위해 적절한 기공 크기와 구조를 가져야 한다는 것이 밝혀졌다.28,29,30,31) 다양한 유기계 젤로부터 합성이 가능한 카본제어로젤은 제조 조건 변화를 통하여 간단하게 기공 크기와 특성을 조절할 수 있다는 장점이 있다.32,33,34,35) 이러한 이유로 많은 연구자들이 젤 합성에 사용되는 촉매의 양, 탄화 온도, 중합 시간, 활성화 방법 및 온도 등 다양한 제조 변수가 카본제어로젤 전극 성능이 미치는 영향에 대한 연구를 수행하였다.35,36,37,38,39) 하지만 유기계 젤 합성 과정에서 pH가 카본제어로젤의 물성에 미치는 영향에 관한 체계적인 연구가 수행된 적이 없었으며, pH에 변화에 따라 전구체의 중합속도가 달라지고 이에 따라 입자 형성 속도가 달라져 카본제어로젤의 기공 크기 및 구조가 달라질 것을 쉽게 예측할 수 있었다.

본 연구에서는 카본제어로젤 합성을 위한 유기계 젤 합성 과정에서 pH 조절을 할 수 있는 물질을 첨가하여 균일한 pH에서의 젤 합성을 통하여 카본제어로젤의 입자 크기, 기공 크기 및 구조를 체계적으로 조절하고 이를 통하여 카본제어로젤의 전극 성능을 향상시키고자 하였다. 구체적으로 탄산나트륨 염기 촉매를 이용하여 레조시놀-포름알데히드 젤을 합성하는 과정에서 pH 조절 물질로 수산화나트륨을 첨가하여 pH를 9.5부터 12까지 일정하게 유지하면 젤을 합성하였다. 합성된 레조시놀-포름알데히드 젤을 질소 분위기에서 열처리하여 최종적으로 카본제어로젤을 얻을 수 있었으며, 젤 합성 과정에서 유지한 pH가 카본제어로젤의 물리화학적 특성 및 전극 성능에 미치는 영향을 체계적으로 조사하였다. 13C solid-state NMR (nuclear magnetic resonance) 분석으로부터 레조시놀-포름알데히드 젤의 물리화학적 구조를 분석하였으며, N2 흡탈착 실험으로부터 카본제어로젤의 성공적인 제조 및 물리, 화학적 특성을 확인하였다. 제조한 카본제어로젤의 유기계 슈퍼커패시터 전극으로서의 용량 및 전기화학적 특성을 확인하기 위하여 두 개의 대칭되는 탄소전극을 이용하여 코인타입 슈퍼커패시터를 제작하였다. 탄소전극은 카본제어로젤, 도전재, 유기용매에 녹인 바인더를 일정 비율로 혼합하여 제조하였다. 제조한 전극의 전기화학적 거동은 정전류충방전법(galvanostatic charge/discharge)과 순환전압전류법(cyclic voltammetry)을 이용하여 측정하였다.

2. 실험 방법

2.1. pH를 조절하여 RF gel 제조

카본제어로젤의 제조를 위해 일정한 pH에서 레조시놀-포름알데히드 젤(RF gel)을 우선적으로 제조하였다. RF gel은 염기 촉매로 탄산나트륨(sodium carbonate, Na2CO3, 98 %, Sigma-Aldrich, USA)을 이용하여 레조시놀(resorcinol, C6H6O2, 99 %, Sigma-Aldrich, USA)과 포름알데히드(formaldehyde, H2CO, 37 wt% in H2O, Sigma-Aldrich, USA)의 중합을 통해서 제조하였다. 탄산나트륨 수용액에 레조시놀과 포름알데히드의 몰 비는 1:2, 탄산나트륨과 레조시놀의 몰 비는 1:500이 되도록 두 전구체를 녹인 후 교반시켰다. 이때 일정한 중합속도를 유지하기 위해 적정량의 수산화나트륨(sodium hydroxide, NaOH, 99 %, Sigma-Aldrich, USA)을 상태로 첨가하여 pH를 9.5, 10, 11, 12로 일정하게 유지하였다. 사용한 고체 전구체, 염기 촉매 대비 증류수의 비율은 60 wt%로 고정하였다. 혼합된 용액을 상온에서 30분, 80 °C에서 2일 동안 반응시켜 레조시놀과 포름알데히드의 중합을 통한 젤화를 유도하여 중합된 입자들 사이에 수분을 가둔 형태의 젤로 변화시켜 최종적으로 RF gel을 제조하였다.

2.2. 카본제어로젤 제조

제조한 RF gel로부터 제어로젤 형태의 카본을 얻기 위하여 아세톤을 이용하여 50 °C에서 3시간씩 3회 진행하여 내부에 갇힌 수분을 아세톤으로 치환시켰다. 초임계 이산화탄소를 이용하여 수분을 치환할 경우 RF gel의 기공 형태가 거의 그대로 유지된 카본제어로젤 제조가 가능하지만, 공정의 경제성과 제조의 편의성을 고려하여 기존 연구를 통해 확립된 최적의 아세톤 치환 조건을 이용하여 RF gel의 기공 형태가 상당 부분 유지된 카본제어로젤을 제조할 수 있었다. 건조를 마친 RF gel은 상온과 50 °C에서 각각 24시간씩 건조시켰다. 제조된 RF gel은 튜블러퍼니스(tubular furnance)를 이용하여 질소 분위기에서 800 °C (승온 속도 5 °C/min)에서 2시간 유지하며 탄화시켜 최종적으로 카본제어로젤을 제조하였다. RF gel을 제조하면서 조절한 pH (Y, Y = 9.5, 10, 11, 12)를 이용하여 제조한 카본제어로젤을 CX_Y로 명명하였다.

2.3. 특성분석

제조한 카본제어로젤의 비표면적과 기공 특성은 질소 흡탈착 실험(BELSORP-max, MicrotracBEL, Japan)을 통하여 분석하였다. 비표면적 계산을 위해서 Brunauer-Emmett-Teller (BET) 식을 이용하였고, Barrett-Joyner-Halenda (BJH) 방법을 이용하여 질소 흡탈착등온선으로부터 기공 크기 분포를 확인하였다. 또한 pH 9.5에서 합성된 RF gel을 이용하여 RF gel의 구조와 중합 과정에서의 형성된 화학결합 등의 조사하기 위해 13C solid-state NMR (Avance 400 WB, Bruker, Germany) 분석을 실시하였다.

2.4. 카본제어로젤 전극 제조

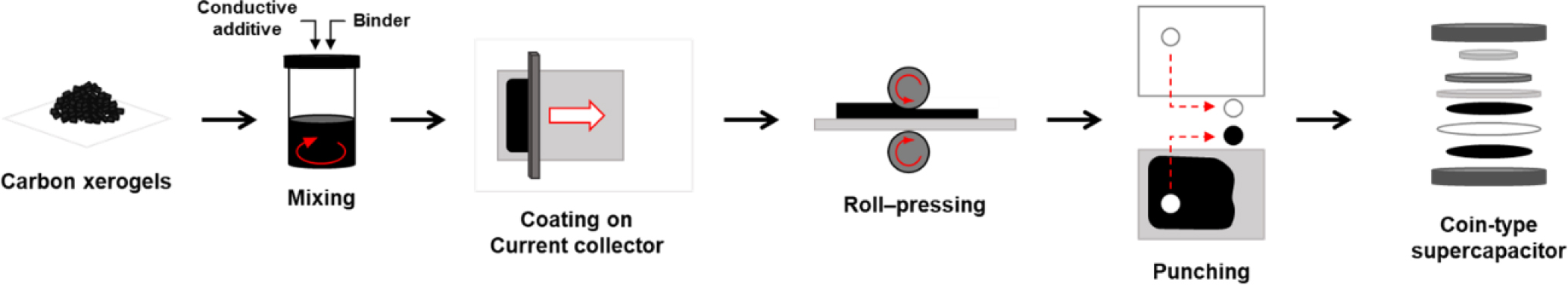

슈퍼커퍼시터 전극 제조를 위하여 제조된 카본제어로젤(CX_Y)를 파우더 형태로 분쇄한 후, 400 mesh sieve를 이용하여 최종적으로 전극 활물질로 활용 가능한 카본제어로젤을 얻었다. 카본블랙(Super-P, M.M.M. Carbon Co., Belgium)을 도전재로, 유기 용매(1-methyl-2-pyrrolidone, NMP, 99.5 %, Daejung Chem., Korea)에 녹인 10 wt% PVDF (Polyvinylidene fluoride, Sigma-Aldrich, USA)를 비수계 바인더로 활용하였다. 전극 제조를 위해서 볼밀을 통하여 활물질과 도전재를 충분히 혼합하고, 적정량의 바인더 용액을 첨가하여 슬러리를 제조하고 1시간 동안 충분히 교반하였다. 이때 활물질:도전재:바인더 비율은 무게 기준으로 8:1:1로 고정하였다. 얻어진 슬러리는 닥터 블레이드(doctor-blade)를 이용해 에칭 된 알루미늄 집전체 위에 일정한 두께(22 µm)로 코팅한 후, 코팅한 전극은 70 °C 진공 오븐에서 24시간 건조한 뒤 80 °C로 가열된 롤 프레스를 이용해 압착하였다.

2.5. 코인타입 슈퍼커패시터 조립과 전기화학적 특성 평가

유기계 코인타입 슈퍼커패시터는 두 개의 대칭 탄소전극과 분리막을 이용하여 CR2032 사이즈로 조립하였다. 조립을 위하여 알루미늄 집전체(Wellcos Co., Korea)에 코팅된 전극은 지름(18 mm)의 원형으로 펀칭하고, 무게가 같은 두 개의 전극을 선별하여 전해액(1 M tetraethylammonium tetrafluoroborate in acetonitrile, TEABF4/CAN, Enchem, Korea)에 넣고 12시간 동안 함침 시켰다. 함침 된 두 전극 사이에 19 mm 지름의 셀룰로오스 분리막을 넣고 코인 셀 케이스와 가스켓, 스프링, 디스크를 이용하여 코인타입 슈퍼커패시터로 조립하였다. 최종적으로 코인타입 슈퍼커패시터의 실링(sealing)은 코인셀 클림퍼(coin-cell crimper, Wellcos Co., Korea)를 이용하여 수행하였다. 상기의 슈퍼커패시터 조립을 위한 모든 과정을 질소가 채워진 글러브 박스 안에서 수행하였다. 이해를 돕기 위해 활물질로부터 코인타입 슈퍼커패시터 조립과정을 Fig. 1에 나타내었다.

제작한 코인타입 유기계 슈퍼커패시터의 전기화학적 특성을 확인하기 위해 순환전압전류법(cyclic voltammetry, CV) (Potentiostat/Galvanostat Model 273A, EG&G, USA)와 정전류충방전법(galvanostatic charge/discharge, C/D) (WBCS3000, WonA Tech Co., Ltd., Korea)을 사용하였다. 두 장치의 전압 범위는 0~2.7 V로 설정하였고, 순환전압전류법은 10~100 mV/s의 주사 속도(scan rate)에서, 정전류충방전법은 1~5 A/g의 전류밀도(current density)에서 측정을 수행하였다.

3. 결과 및 고찰

3.1. 카본제어로젤의 비표면적과 기공 특성

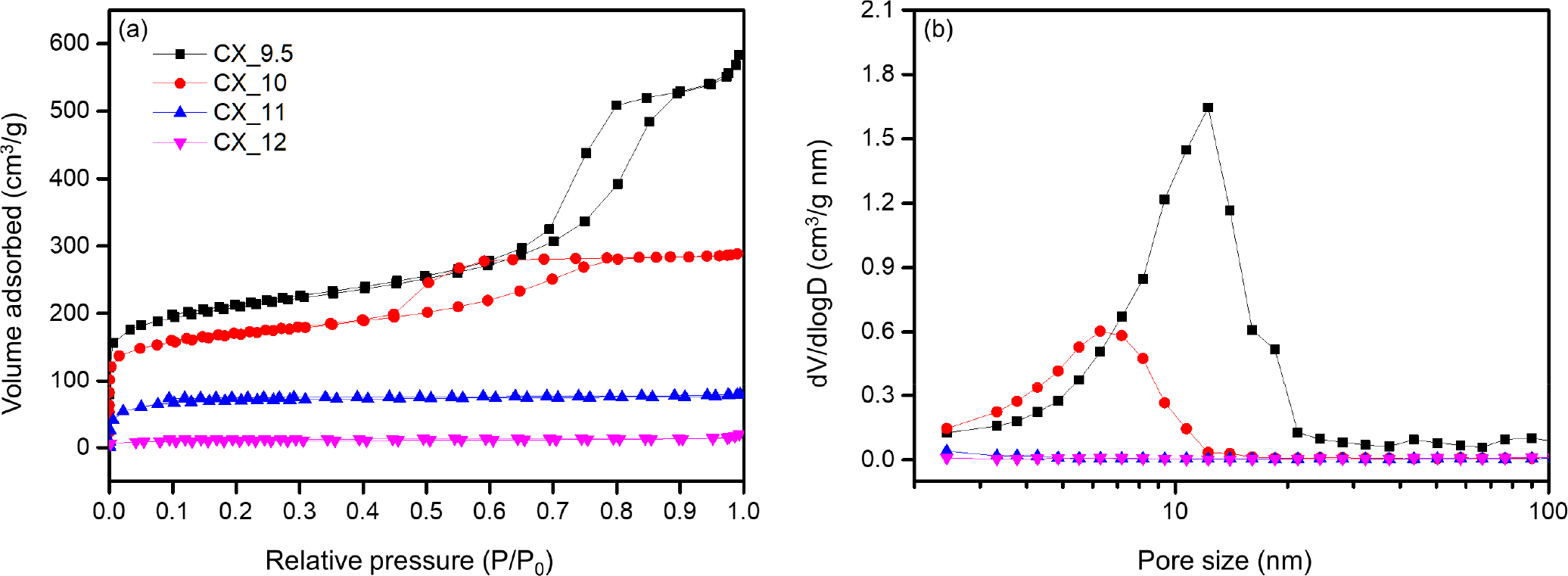

일정한 pH에서 제조된 카본제어로젤(CX_Y, Y = 9.5, 10, 11, 12)의 비표면적과 기공 특성을 질소 흡탈착 실험을 통해서 분석하였다. Fig. 2(a)에서 보듯이, pH 9.5와 10에서 제조한 카본제어로젤들(CX_9.5와 CX_10)은 H2-타입 히스테리시스를 가지며 전형적인 타입 IV의 흡탈착등온선을 나타내었다. 이를 통해 낮은 pH에서 제조된 카본제어로젤들은 풍부한 미세기공(micropore)과 함께 잘 발달된 중형 기공(mesopore)을 가지고 있음을 알 수 있었다. 한편 pH 11과 12에서 제조된 카본제어로젤들(CX_11과 CX_12)는 별도의 히스테리시스를 나타내지 않으며 적은 양의 질소 흡착량을 보임을 알 수 있었다. 높은 pH에서 제조된 카본제어로젤들은 합성 과정에서 기공 발달이 이루어지지 않았으며 비표면적도 낮을 것으로 예측할 수 있었다. 제조한 카본제어로젤의 기공 발달 여부 확인을 위해서 질소 탈착 곡선에 BJH 방법을 적용하여 기공 크기 분포를 Fig. 2(b)에 나타내었다. 흡탈착등온선으로부터 예측한 것처럼 CX_9.5와 CX_10은 중형 기공이 풍부하게 발달한 반면, CX_11과 CX_12는 기공 발달이 거의 이루어지지 않았음을 알 수 있다. 제조한 카본제어로젤의 기공 특성을 Table 1에 정리하였다. CX_9.5와 CX_10은 이전에 보고된 문헌들과 비슷한 수준의 높은 비표면적 발달과 함께 높은 기공 부피를 가지고 있음을 확인할 수 있고,40,41) 이를 통해 풍부한 전해질 이온의 흡착 자리 제공 및 원활한 전해질 이온의 이동을 가능하게 하여 슈퍼커패시터 전극으로서 우수한 전기화학적 특성을 나타낼 것으로 기대할 수 있다. 한편 CX_11과 CX_12는 낮은 비표면적에 거의 발달하지 않은 기공 구조를 가지고 있어 슈퍼커패시터 전극 활물질로 활용하기에 적합하지 않은 물질임을 예측할 수 있었다. 상기의 특성 분석 결과 RF gel 제조과정에서 조절한 pH는 카본제어로젤의 비표면적과 기공 구조 발달에 매우 큰 영향을 미치는 것을 알 수 있었다.

Table 1.

Physical properties of carbon xerogels (CX_Y) prepared at different pH (Y).

| Sample | SSA (m2/g)1) | Average pore size (nm)2) | Total pore volume (cm3/g) | Mesopore volume (cm3/g) |

| CX_9.5 | 758.8 | 4.7 | 0.89 | 0.69 |

| CX_10 | 613.0 | 2.9 | 0.45 | 0.28 |

| CX_11 | 267.6 | 1.8 | 0.12 | 0.02 |

| CX_12 | 36.8 | 3.1 | 0.03 | 0.02 |

3.2. RF gel의 구조 형성 과정

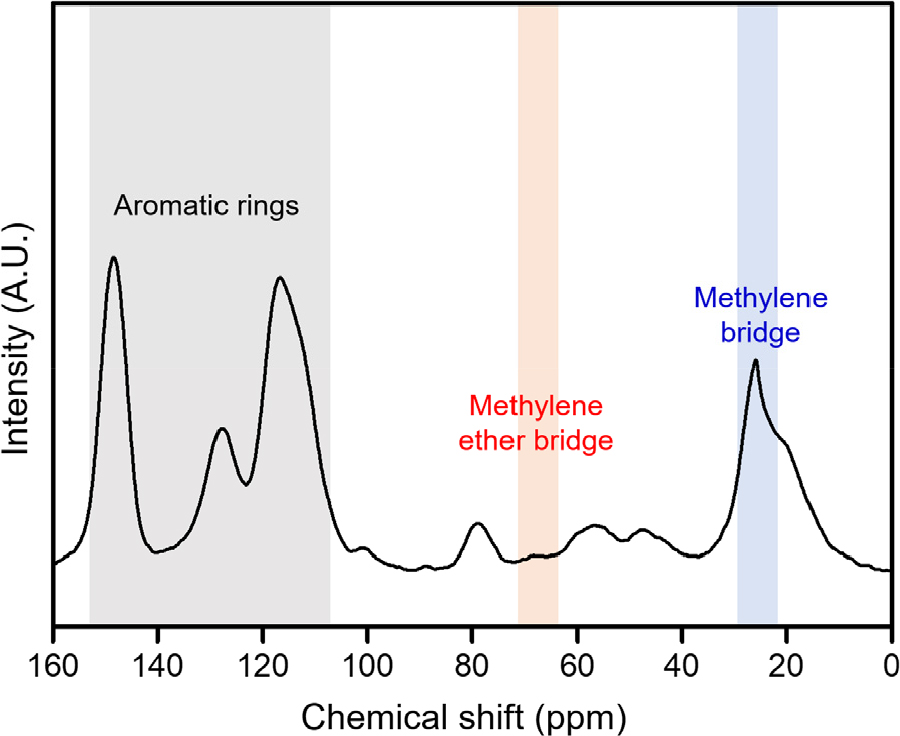

레조시놀과 포름알데히드의 중합반응을 시작으로 젤화, 아세톤 치환, 건조, 그리고 탄화를 통하여 최종적으로 카본제어로젤을 얻을 수 있다. 기존에 보고된 문헌에 따르면 염기 촉매를 이용한 레조시놀과 포름알데히드의 중합 과정은 다음과 같다. 상온에서 염기 촉매의 작용에 의해 레조시놀의 하이드록시기(hydroxy group, -OH)가 결합되지 않은 탄소에 -CH2-OH 혹은 -CH2+의 그룹을 갖는 단량체(monomer)의 구조를 만들고, 단량체들은 서로 methylene ether bridge (-CH2-O-CH2-)를 통하여 클러스터를 형성한다.41,42) 이후 고온의 열처리를 통하여 methylene ether bridge들은 더 강한 methylene bridge (-CH2-)의 결합으로 변하게 되며, 이를 통해 입자들이 3차원 네트워크를 가지는 고분자를 형성하게 된다. 형성된 고분자의 입자들 사이에는 용매인 물이 갇혀 있게 되고 이를 바로 고온에서 건조하게 되면 물이 빠져나오면서 3차원 구조가 무너지며 낮은 비표면적과 기공 붕괴를 초래하게 된다. 본 연구진은 고분자 내부에 있는 물을 아세톤으로 수차례 치환하는 아세톤 치환 건조법을 이용하여 건조 및 탄화 과정에서 기공 붕괴를 최소화하였으며, 이를 통해 높은 비표면적과 풍부한 기공이 발달한 카본제어로젤을 얻을 수 있었다. 상기의 카본제어로젤의 형성과정을 고려하면 RF gel을 제조할 때, methylene ether bridge와 methylene bridge의 형성이 비표면적과 기공 발달에 매우 중요한 영향을 미치는 것을 알 수 있다.

따라서 레조시놀과 포름알데히드 중합을 통한 RF gel의 형성과정에서 구조 발달 및 화학결합 형성이 카본제어로젤의 특성에 큰 영향을 미쳤을 것으로 예상할 수 있으며, RF gel의 구조 및 형성된 화학결합을 13C solid-state NMR을 분석을 통하여 확인하였다. pH 9.5에서 제조된 RF gel을 이용하여 분석을 실시하였으며, Fig. 3에서 보듯이 RF gel 내에는 methylene ether bridge, methylene bridge 및 aromatic ring과 관련된 화학결합이 존재함을 알 수 있었다. 우선 레조시놀로부터 기인한 aromatic ring들이 100에서 150 ppm의 chemical shift에서 관측되었으며, 이로부터 카본제어로젤은 높은 전기전도도를 가질 수 있을 것으로 예측할 수 있었다. 또한 레조시놀과 포름알데히드 중합반응에서 형성되는 것으로 알려져 있는 70 ppm 부근에서 관찰되는 methylene ether bridge의 피크는 약하게 발달한 반면, 80 °C에서 RF gel이 형성되면서 발달하는 것으로 알려져 있는 methylene bridge는 30 ppm에서 강하게 발달함을 알 수 있었다. 이전 연구에 따르면 RF gel의 형성 과정에서 methylene ether bridge가 methylene bridge로 변화되면서 입자들 사이의 네트워크를 강하게 형성하여 이후 건조 및 탄화 과정에서 기공 구조의 붕괴 없이 성공적인 카본제어로젤 제조를 가능하게 하는 것으로 알려져 있다.42) 즉 methylene bridge의 발달이 카본제어로젤의 기공 구조 발달에 큰 핵심적인 역할을 하며, pH 9.5에서 제조한 CX_9.5의 경우 잘 발달된 methylene bridge를 통하여 풍부한 중형 기공이 형성되었을 것으로 유추할 수 있다. 반면 높은 pH에서 제조된 카본제어로젤들(CX_11과 CX_12)은 methylene bridge의 발달이 어려워 건조 및 탄화 과정에서 기공들이 붕괴되어 최종적으로 기공 발달이 어렵고 낮은 비표면적을 가진 것으로 추정할 수 있다. RF gel의 구조 분석을 통해서도 RF gel 제조에서 조절한 pH가 카본제어로젤의 구조 발달에 큰 영향을 미침을 알 수 있었다.

3.3. pH가 RF gel과 카본제어로젤 구조형성에 미치는 영향

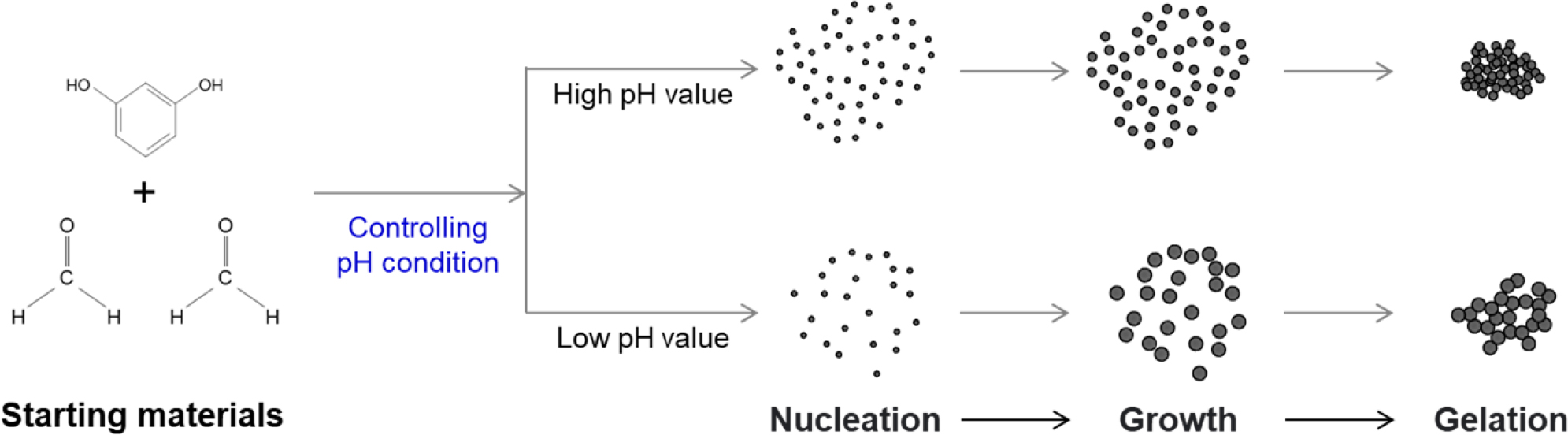

상기의 특성 분석을 바탕으로 RF gel 형성 과정에서 조절한 pH가 RF gel과 카본제어로젤의 구조 형성에 미치는 영향을 Fig. 4에 도식화하여 나타내었다. 높은 pH에서 제조한 RF gel의 경우 반응 초기에 많은 핵을 형성하게 되어 공간의 제약과 반응물들의 부분적 농도 저하로 상대적으로 입자크기가 작게 자라게 된다. 따라서 젤화 과정에서 작은 단위체들이 결합하면서 상대적으로 빽빽한 구조가 형성되고 기공 발달을 저해하게 된다. 이렇게 형성된 RF gel이 건조 및 탄화 과정을 거치면서 만들어지는 카본제어로젤은 기공 구조가 발달하지 못하며 결론적으로 낮은 비표면적을 가지게 된다. 한편 낮은 pH에서 제조한 RF gel들은 초기에 형성된 핵의 개수가 적어서 충분한 입자 성장과정을 거칠 수 있으며, 최종적으로 큰 입자들 사이의 3차원적 네트워크 구조 형성을 통하여 기공이 발달하게 된다. 기공 내부에 포함된 물을 아세톤을 치환하여 건조하고 탄화하게 되면 높은 비표면적과 중형 기공이 발달한 카본제어로젤을 얻을 수 있다.

상기에 논의된 것처럼 RF gel 형성 과정에서의 pH는 고분자 중합에서 핵 형성, 입자의 성장 속도에 큰 영향을 미치게 되고, 결국 젤화 과정에서의 입자들의 3차원 네트워크 형성 및 기공 발달에도 큰 영향을 미치는 것을 알 수 있었다. 따라서 슈퍼커패시터 전극용 카본제어로젤 제조를 위해서는 RF gel 형성에서 pH 조절이 필수적인 것을 알 수 있으며, 염기 촉매를 이용하여 중합할 경우 본 연구에서 활용된 pH 조건 범위에서 상대적으로 낮은 pH가 슈퍼커패시터 전극 활물질 제조에 유리하다는 것을 알 수 있었다.

3.4. pH를 조절하여 제조한 카본제어로젤 전극의 슈퍼커패시터 용량

상용 슈퍼커패시터의 경우 유기계 전해액을 이용하여 2전극시스템을 구성하는 반면, 슈퍼커패시터와 관련된 많은 연구들이 상대전극(counter electrode, CE)과 기준전극(reference electrode, RE)이 분리된 3전극시스템을 주로 이용한다. 본 연구에서 상용 슈퍼커패시터와 마찬가지로 유기계 전해액을 사용한 코인타입의 풀셀(full-cell)을 제작해 2전극시스템으로 전기화학적 특성을 평가하였다. 같은 무게의 전극을 사용했을 경우에 2전극시스템(2E)과 3전극시스템(3E)의 용량 사이의 관계식은 식 (1)과 같다.43)

따라서 본 연구에서 측정된 슈퍼커패시터 용량은 많은 문헌에서 보고된 용량과의 비교할 때 유의할 필요가 있다.

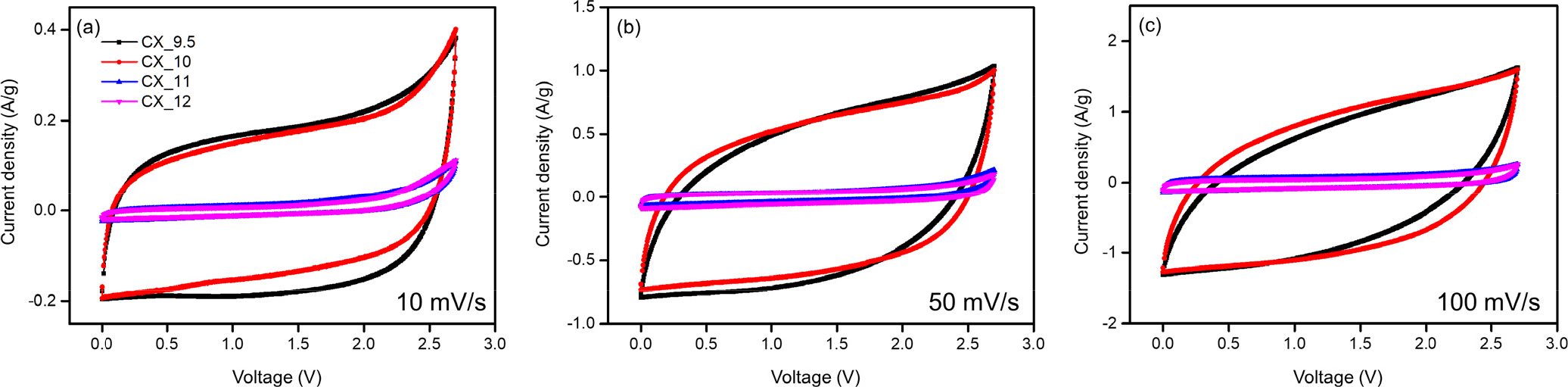

pH를 조절하여 제조한 카본제어로젤을 이용하여 제작된 각각의 슈퍼커패시터에 대해 다양한 주사 속도(scan rate)를 적용하여 순환전압전류법(cyclic voltammetry, CV)을 측정한 결과를 Fig. 5에 나타내었으며, CV 그래프로부터 계산된 비용량 특성은 Table 2에 정리하였다. 참고로 CV 그래프로부터 비용량은 식 (2)를 이용하여 계산하였다.

여기서, C는 비용량, m은 활물질의 질량, dV/dt는 주사 속도, 그리고 Ic와 Ia는 각각 환원전극과 산화전극에서의 전류를 각각 나타낸다. Fig. 5에 나타낸 것처럼 낮은 pH에서 제조한 CX_9.5와 CX_10의 경우 다양한 주사 속도에서 넓은 면적을 가지는 직사각형 형태의 CV 개형을 나타내었다. 주사 속도가 커짐에 따라 직사각형의 개형이 럭비공 형태의 CV 개형으로 조금 변하기는 하였지만 전극의 높은 전기전도도로 인하여 비교적 직사각형의 구조를 잘 유지하고 있음을 알 수 있다. 한편 높은 pH에서 제조한 CX_11과 CX_12의 경우 좁은 면적의 CV 개형을 보이며, 매우 낮은 비용량을 나타내는 것을 알 수 있다. 비표면적 분석에서 나타난 것처럼, CX_11과 CX_12는 제조과정에서 무너진 기공 구조로 매우 낮은 비표면적을 가지고 있어 전해질과의 전기 이중층 형성이 어려워 슈퍼커패시터 전극으로서 활용이 어려운 것으로 판단된다.

Table 2.

Specific capacitances of carbon xerogels (CX_Y) calculated from CV curves.

| Sample | Specific capacitance (F/g) | ||

| 10 mV/s | 50 mV/s | 100 mV/s | |

| CX_9.5 | 13.6 | 10.2 | 8.8 |

| CX_10 | 12.8 | 10.6 | 9.3 |

| CX_11 | 1.1 | 0.9 | 0.9 |

| CX_12 | 0.7 | 0.6 | 0.6 |

CV 그래프로부터 계산된 비용량 특성을 보면 CX_9.5와 CX_10은 거의 유사한 값을 가지는 것을 알 수 있으며 주사 속도가 증가해도 비용량을 비교적 잘 유지하고 있는 것으로 판단되어 슈퍼커패시터 전극 활물질로 활용 가능할 것으로 기대할 수 있다. CX_9.5와 CX_10의 높은 비표면적은 낮은 주사 속도에서 높은 비용량 특성을 초래하였으며, 잘 발달된 3차원 네트워크와 기공 분포로 인해 높은 전기전도도를 가지고 있어 높은 주사 속도에서도 양호한 비용량 특성을 보인 것으로 추정할 수 있다. 특히, 제조한 카본제어로젤은 향후 적절한 활성화 과정을 통하여 미세기공을 집중으로 발달시키면 비용량의 증대를 기대할 수 있을 것으로 판단된다.

다양한 전류밀도(1 A/g, 3 A/g, 그리고 5 A/g)에서 측정한 정전류충방전법(galvanostatic charge/discharge, C/D)을 통해서도 제조한 카본제어로젤의 비용량 특성을 계산하였으며, 그 결과를 Table 3에 나타내었다. 정전류충방전법의 결과로부터 비용량 계산을 위해 사용한 식은 식 (3)과 같다.

여기서, C는 비용량, m은 활물질의 질량, ΔV는 방전 동안 변화된 전압, I는 방전에 대한 전류량, 그리고 Δt는 방전 시간을 나타낸다. 정전류충방전 실험에서도 순환전압전류법과 유사한 결과를 확인할 수 있었으며, 낮은 pH에서 제조한 카본제어로젤들(CX_9.5와 CX_10)은 우수한 슈퍼커패시터 성능을 나타내었으며, 높은 pH에서 제조한 카본제어로젤들(CX_11과 CX_12)은 측정한 모든 전류밀도에서 매우 낮은 비용량을 나타내었다. 순환전압전류법과 유사한 결과를 통해서 탄소재료의 높은 비표면적과 풍부한 기공 구조는 슈퍼커패시터 전극 성능에 필수적인 요소임을 다시 한 번 확인하였다.

상기의 실험을 통하여 카본제어로젤을 제조하는데 있어서 RF gel 합성 과정에서의 pH는 슈퍼커패시터 전극 성능에 큰 영향일 미치는 요소임을 확인하였다. 특히 충분한 크기의 입자 형성 및 입자들의 3차원 네트워크 구조 형성을 통하여 높은 비표면적과 우수한 전기전도도를 가지는 카본제어로젤 제조가 고성능 슈퍼커패시터 전극을 제조하기 위한 핵심 요소임을 알 수 있었다. pH 9.5~10에서 제조한 RF gel이 슈퍼커패서티 전극용 카본제어로젤 제조에 적합하였으며, 특성 분석을 통하여 높은 비표면적과 풍부한 기공 발달이 CX_9.5와 CX_10의 우수한 전극 성능의 주요 요인임을 확인할 수 있었다. 카본제어로젤의 성능 향상을 위해서는 향후 적절한 활성화 과정에 대한 연구가 수행되어야 할 것으로 생각되며, 본 연구는 2전극시스템을 이용하여 실제 상용 슈퍼커패시터와 유사한 환경에서 실험과 해석이 진행되었다는 측면에서 연구 결과의 의의가 크다고 판단된다.

4. 결 론

본 연구에서는 레조시놀과 포름알데히드를 전구체로 이용하여 pH (Y)가 조절된 레조시놀-포름알데히드 젤(RF gel)을 합성하고, 이를 아세톤 치환법을 이용하여 건조하고 질소 분위기에서 탄화하여 카본제어로젤들(CX_Y, Y = 9.5, 10, 11, 12)을 제조하였다. 제조한 카본제어로젤을 2전극시스템을 이용한 코인타입 유기계 슈퍼커패시터의 활물질로 이용하여 전극 성능을 평가하고 pH가 카본제어로젤의 전기화학적 특성에 미치는 영향을 조사하였다. 다양한 특성 분석을 통하여 낮은 pH에서 제조된 카본제어로젤들(CX_9.5와 CX_10)은 RF gel 형성 과정에서 충분한 크기의 입자 형성으로 입자들의 3차원 네트워크 형성이 가능하여 풍부한 중형 기공이 발달함을 알 수 있었다. 반면, 높은 pH에서 제조한 카본제어로젤들(CX_11과 CX_12)은 RF gel 형성 과정에서 작은 입자들이 빽빽한 구조로 젤화가 진행되어 낮은 비표면적과 기공 붕괴가 진행됨을 확인하였다. 이에 따라 CX_9.5와 CX_10은 높은 비표면적을 가지고 있어 전해질과의 전기이중층 형성을 위한 전극 표면에 풍부한 흡착 자리를 제공하고, 입자들의 3차원 네트워크 형성으로 인하여 우수한 전기전도도를 가지며, 발달한 풍부한 중형 기공으로 인해 전해질의 원활한 이동이 가능하여 유기계 슈퍼커패시터 전극으로서 우수한 성능을 나타냄을 확인하였다. 요컨대 본 연구를 통하여 pH가 조절된 카본제어로젤은 유기계 슈퍼커패시터 전극으로 활용 가능한 물질임을 확인할 수 있었고, RF gel 형성에서 pH는 카본제어로젤의 전극 성능을 결정하는 중요한 요소이므로 제조과정에서 세심하게 조절되어야 한다는 결론을 얻을 수 있었다.