1. 서 론

친환경에너지의 수요증가와 모바일기기의 사용 급증 등에 따라 버려지는 에너지를 수확하여 활용하는 에너지 하베스팅 기술이 각광을 받고 있다. 관련 기술중 압전 및 마찰전기 효과를 사용한 에너지 하베스팅에 대한 연구가 최근 활발하게 진행되고 있다. 압전1,2,3,4,5,6) 및 마찰 전기7,8,9,10,11)를 이용한 에너지 하베스팅 기술은 각각 압전 효과와 정전기 유도 현상을 기본 원리로 에너지를 수확한다. 이 두 가지는 모두 외부의 기계적 에너지가 전위차를 만들고 이로 인해 쌍극자와 보상 전하가 형성되어 전자, 즉 전류가 흐르는 현상을 바탕으로 한다.

압전 효과는 특정 재료가 기계적 응력이나 변형을 받을 때 전하를 생성하고 반대로 전기장이 가해지면 변형되는 현상으로 센서, 액추에이터, 에너지 하베스팅 및 생의학 장치에 이르기까지 다양한 응용 분야에서 연구개발이 진행되었다. 현재까지 가장 널리 연구된 압전재료는 Pb[ZrxTi1-x]O3 등의 납(pb) 함유 재료12,13,14,15)가 있는데 세계적으로 납사용을 규제하면서 최근에는 BaTiO3 (BTO),16,17) ZnO18) 및 PVDF (polyvinylidene difluoride)19)와 같은 무연(lead free) 재료가 많이 연구되고 있다. BTO와 같은 세라믹 압전재료는 페로브스카이트형 산화물 세라믹으로 높은 압전 계수와 넓은 온도 범위에서의 안정성, 높은 전기기계 결합계수, 높은 유전상수 등 특성이 우수하여 센서, 액추에이터 및 변환기와 같은 다양한 응용 분야에 사용되고 있고 현재도 많은 연구가 진행되고 있다. 마찰전기를 이용한 에너지 하베스팅의 원리는 두 개의 서로 다른 물질이 접촉하면 마찰 대전에 의해 표면이 대전되는 현상이 나타나는데 두 물질이 분리되면 정전기 유도 현상에 의해 상, 하부 전극에 보상 전하가 축적되고, 전하 균형이 맞을 때까지 외부 전극을 통해 전류가 흐르게 된다. 다시 두 물질이 가까워지면 축적되었던 보상 전하가 사라짐으로써 처음과는 반대 방향의 전류가 외부 전극을 통해 흐르게 되며, 반복되는 접촉 및 분리과정을 통해 양 전극 간에 지속적으로 교류 전류가 흐른다. 마찰전기 효과를 나타낼 수 있는 절연체는 다양하며 최근 ZnO,18) PZT,12,13,14,15) BTO,16,17) PVDF19) 등의 압전재료를 이용한 마찰전기 발전기가 활발히 연구되고 있다.

한편 응력-변형 효과를 극대화하는 다공성 구조의 소재를 이용하여 압전 특성과 출력 성능을 높이는 연구들이 진행되고 있다. 다공성 해면구조를 사용하면 표면적 증가, 무게 감소 및 기계적 유연성의 향상을 통하여 압전 성능을 향상시킬 수 있는 것으로 보고된다.20,21) 또한 압전체 혹은 절연체가 다공성 해면구조로 만들어질 경우, 발전기의 출력특성에 영향을 주는 유전상수의 감소 및 압전상수의 증가를 가져오는 것으로 보고되고 있다.22,23,24) 다공성 해면구조를 갖는 무기물을 만들기 위하여 고분자 스펀지에 졸(sol)을 흡수시킨 후 최종 소결을 통해 제조하거나 고분자분말을 무기물 분말과 혼합한 후 소결 공정을 통해 다공성 구조를 얻거나 3D 프린팅 기술 등 다양한 방법이 사용되고 있다. 현재까지의 연구결과 해면구조 혹은 다공질 구조의 소재가 갖는 장점이 있음은 분명하다.

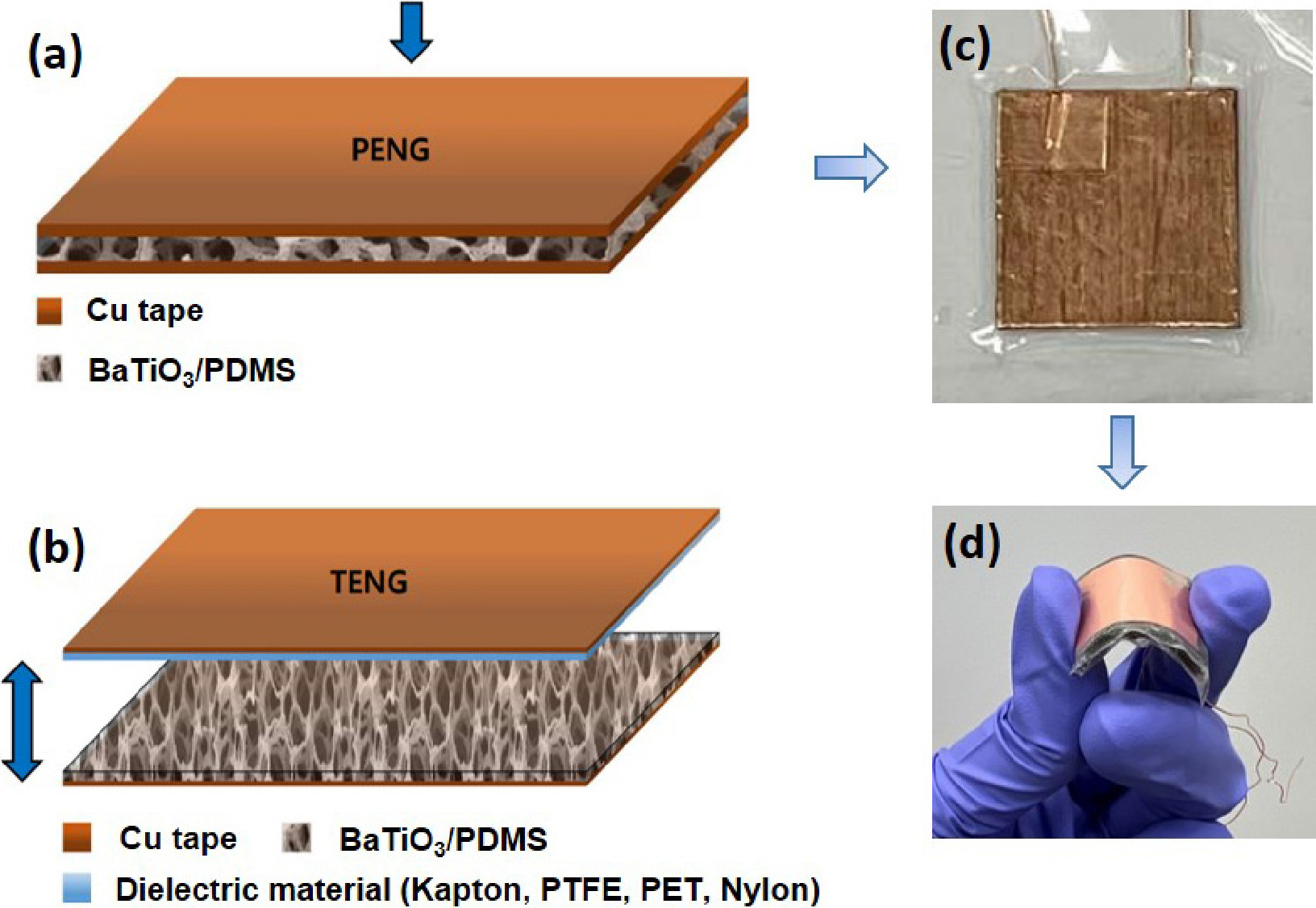

본 연구에서는 스퍼터링을 이용하여 다공성 BTO 해면구조체를 안정적으로 제조하고 이를 이용하여 압전 및 마찰전기 발전기를 제작하여 이들의 특성을 확인하고자 하였다. 현재까지 스퍼터링을 이용한 3차원 다공성 구조의 발전기 제작에 대한 연구는 찾아보기 어렵다. BTO 해면구조체를 만들기 위하여 니켈 폼(Ni foam)을 기판으로 사용하였고 증착 시간을 달리하여 다양한 두께를 갖는 BTO를 증착하여 다공성 구조의 압전(piezoelectric nanogenerator, PENG) 및 마찰전기 발전기(triboelectric nanogenerator, TENG)를 제작하였다. 공정조건을 달리하여 제작한 발전기의 특성을 확인하고 에너지 하베스팅 장치로의 적용 가능성을 확인하였다.

2. 실험 방법

기판으로는 0.3 mm 두께의 니켈 폼을 사용하였고 R.F. magnetron sputtering 공정을 이용하여 BTO를 증착하였다. 스퍼터링 챔버를 5 × 10-5 Torr로 배기한 후, 증착 가스(Ar)를 주입하여 타겟 표면의 오염물질 제거 및 조성의 균질성을 위하여 선스퍼터링(pre-sputtering)을 10분 동안 진행하였다. BTO의 증착 두께에 따른 특성을 확인하고자 R.F. power를 150~210 W로 변화시키며 증착하였으며, 양면의 증착 두께를 균일하게 하기 위하여 한 면 증착 후 반대면을 동일한 조건에서 증착하였다. 상세한 스퍼터링 조건은 Table 1에 나타내었다. Sputtering 후 BTO 막의 결정화를 위하여 700 °C에서 3시간 동안 유지하여 열처리를 진행하였다. 이후 BTO 구조체의 유연성 확보 및 외부 응력에 대한 내구성 향상을 위해 PDMS (polydimethylsiloxane)를 사용하여 기공을 충진 시켰다. PDMS가 충진 된 해면구조체는 두께가 0.4 mm가 되도록 하였다.

Table 1.

Sputtering conditions for BaTiO3 film preparation.

압전 발전기제작을 위해 BTO 구조체를 3 cm × 3 cm 크기로 재단 후 양면에 Cu 테이프를 상하부 전극으로 부착 후 Cu 선을 부착하였다. 이후 외부로부터 발전기의 손상을 막기 위해 PP 테이프로 캡슐화를 진행하여 압전발전기를 제작하였다. BTO 압전발전기의 특성 향상을 위한 분극처리공정은 고전압전원공급기(EPR-10P15, Matsusada)를 이용해 100 °C에서 300 kV/cm의 전계를 3시간 동안 인가하여 진행하였다. 한편 마찰전기 발전기는 BTO 구조체의 제작 후 Kapton (polyimide, 75 µm), PTFE (polytetrafluoroethylene, 50 µm), Nylon (polyamide, 60 µm), PET (polyethylene terephthalate, 60 µm) 필름의 다양한 대향 대전체를 적용하여 유전체와의 간격을 5~20 mm로 변화시키면서 마찰전기 출력특성을 평가하였다. BTO 구조체와 압전 및 마찰전기 발전기의 구성도와 유연성을 보이는 압전 발전기의 사진을 Fig. 1에 나타내었다. 해면구조 니켈 폼 위에 증착한 BTO 막의 표면과 단면형상, 성분 분석을 위해 주사전자현미경(FESEM, 8230U, Hitachi) 및 에너지분산 분광분석기(SEM-EDX)를 이용하였고, BTO의 결정구조는 X-Ray diffractometer (XRD, Empyrean, PANalytical)를 이용하여 분석하였다. 압전발전기의 출력특성을 평가하기 위하여 가압시험기(pushing machine, SnM)를 통해 하중을 인가하였다. 압전 나노발전기는 1.5 Hz의 진동수로 1 N에서 120 N까지의 하중(1, 30, 60, 90, 120 N)을 가하였으며, 마찰전기 나노발전기는 2 Hz의 진동수로 50 N의 하중을 가하여 출력 전압 및 전류를 측정하였다. 출력되는 전기신호는 디지털 멀티미터(DMM7510, Keithley)와 디지털 오실로스코프(TBS2102, Tektronix)를 이용하여 측정하였다.

3. 결과 및 고찰

Fig. 2는 니켈 폼 위에 증착 후, 열처리한 BTO의 SEM과 EDX 매핑(mapping) 이미지이다. (a)는 210 W에서 스퍼터링한 해면체 구조의 BTO를 보인다. 니켈 폼의 다공성 구조를 유지하며 균열이 발생하지 않고 내부까지 안정적으로 BTO가 증착된 것을 알 수 있다. (b)는 증착된 해면 구조체의 절단된 단면을 확대한 이미지로 중심에 Ni이 존재하고 양면에 치밀하게 BTO가 증착되었음을 확인할 수 있다. (c)는 열처리까지 진행한 해면구조체에 PDMS를 충진한 사진이다. BTO 해면체의 두께를 초과하지 않도록 조절하여 내부에 PDMS를 충진하였다. Fig. 2(d-f)는 (a)시편의 EDS 매핑 이미지이다. Ba, Ti, O가 표면전체에 걸쳐 균일하게 분포되어 있으며 Ba:Ti의 비는 오차범위 내에서 거의 1:1을 유지하였다. 이를 통해 스퍼터링공정에 의해 안정적인 BTO 해면체 구조가 형성됨을 확인하였다. 증착 두께에 따른 출력특성의 변화를 확인하기 위하여 R.F. power를 변화시키면서 다양한 두께를 갖는 BTO막을 제작하였다. 150, 170, 190, 210 W로 3시간 증착하였는데 예상할 수 있는 것처럼 R.F. power의 증가에 따라 BTO막의 두께는 각각 527, 728, 830, 882 nm로 거의 직선적으로 증가하였다.

Fig. 3은 두께를 달리하여 제작한 BTO막의 XRD 회절패턴이다. BTO를 증착하지 않은 니켈 폼 및 증착 후, 열처리전 시편의 경우 니켈의 피크만이 나타나며(JCPDS PDF NO. 04-0850),25) 700 °C에서 열처리를 진행한 모든 시편들에서 전형적인 정방정 BTO에서 나타나는 (100), (110), (111), (211) 등의 피크들이 나타났다(JCPDS PDF No. 50-0626).26,27) 모재인 Ni 피크 외에도 700 °C에서의 열처리로 인해 피크강도가 큰 NiO 상들이 37.2°(111)와 43.3°(200)에서 보인다(JCPDS PDF NO. 47-1049).28) 이는 대기중에서의 열처리로 인해 Ni의 산화와 BTO 막으로부터 산소의 확산으로 인한 원인이라 생각할 수 있다. 또한 BTO막의 두께가 증가함에 따라 회절 피크의 강도도 증가하는 경향을 보였다.

두께를 달리하여 제작한 BTO막을 이용하여 Fig. 1의 PENG를 제작한 후 가압 시험기를 이용하여 가하는 압축하중에 따라 전기적 출력 특성을 측정하여 Fig. 4에 나타내었다. PENG에 1.5 Hz의 주기로 1, 30, 60, 90, 120 N의 하중을 가하였다. Fig. 4(a, b)는 분극전, Fig. 4(c, d)는 분극 후 시편의 출력전압과 전류를 나타낸다. 예상할 수 있는 것처럼 인가하중의 크기가 증가함에 따라 전압과 전류가 증가하였고 증착두께의 증가에 따라서도 출력특성이 향상되었다.

개방회로에서 PENG의 출력전압은 압전계수에 의존하며 식 (1)과 같이 표현할 수 있다.29)

여기서, σ는 수직방향으로의 변형, g33는 압전전압계수[g33 = d33 / (ε0K)], d33는 압전전하상수, ε0는 진공의 유전상수, K는 유전상수, Y는 영률(young’s modulus), t는 소자의 두께이다.

출력전압을 보이는 식 (1)에서 소자의 두께, t는 모든 시편에서 동일하나 해면체 구조의 BTO막 두께가 증가함에 따라 출력전압이 증가한다고 할 수 있다. 또한 분극 처리를 진행함에 따라 출력 전압과 전류가 크게 증가함을 알 수 있다. 두께가 가장 두꺼운 882 nm 시편의 경우 120 N의 하중인가시 분극 전, 후 출력전압과 전류는 각각 2.5 Vpp, 300 nApp와 4.4 Vpp, 453 nApp를 나타내었다. Fig. 4(e, f)는 다른 증착두께를 갖는 분극처리한 시편에서 출력되는 전압과 전류 피크를 각각 보인다. 분극처리후 출력특성이 증가하는 것이 일반적이고 Seung et al.30)은 BTO 나노입자와 P (VDF-TrFE)복합체에서 분극처리 후 나타나는 극적인 증가를 보고하였다. 본 연구에서는 분극 후 출력전압에서 약 70 % 이상의 출력전압 증가를 보였다. 또한 두께와 전극형태의 차이로 단순비교는 어렵지만 스퍼터링에 의해 300 nm 두께를 갖는 BTO필름을 적용하여 metal-insulator-metal 구조로 제작한 PENG의 경우, 밴딩(bending)시 1.0 V와 0.19 µA/cm2의 전압과 전류밀도를 나타내어31) 해면구조체의 BTO막에서 출력특성이 향상되는 것으로 보여진다.

Fig. 5(a)는 압전발전기로부터 발생된 전기신호를 정류회로를 거쳐 직류 신호로 변환한 후 600 MΩ에서 7 GΩ까지의 외부저항을 연결하여 출력전압과 전류의 변화를 확인한 결과이다. 저항값의 증가에 따라 출력전압의 증가와 전류의 감소를 보인다. 출력 전압은 2 GΩ의 저항에서 1.945 V까지 증가하였고, 전류는 84.8 nA까지 감소하였다. 각 저항에 따른 출력 전력밀도는 아래 식 (2)로 계산하여 Fig. 5(b)에 나타내었다.

여기서, V와 I는 각각 압전발전기로부터 출력되는 개회로 전압과 폐회로 전류이며 A는 PENG의 전극 면적(2.5 × 2.5 cm2)이다. 식에 따라 계산된 압전발전기의 최대 전력 밀도는 2 GΩ의 저항을 연결하였을 때 최대 전력 밀도(0.264 mW/m2)를 보였다. Fig. 5(c)는 압전발전기에 10~680 µF의 커패시터를 연결하여 가압시험기로 반복적으로 하중을 인가하면서 충전특성을 평가한 결과이다. 압전발전기에 100 N의 하중을 인가하였을 때 커패시터의 정전용량이 증가함에 따라 최대 충전전압이 감소하였고, 10 µF의 커패시터의 경우 약 500 s 동안 0.5 V까지 충전하는 특성을 보였다. 압전발전기의 기계적 내구성을 확인하기 위하여 가압시험기를 이용하여 100 N의 하중을 반복적으로 인가하여 출력되는 전압의 변화를 측정하였다. Fig. 5(d)에 보인 것처럼 5,000회 동안 하중이 반복적으로 인가되었을 때, 출력 전압은 약 3 VP-P로 큰 변화없이 유지됨을 보여, 본 연구에서 제작된 BTO 압전발전기의 양호한 내구성을 확인하였다.

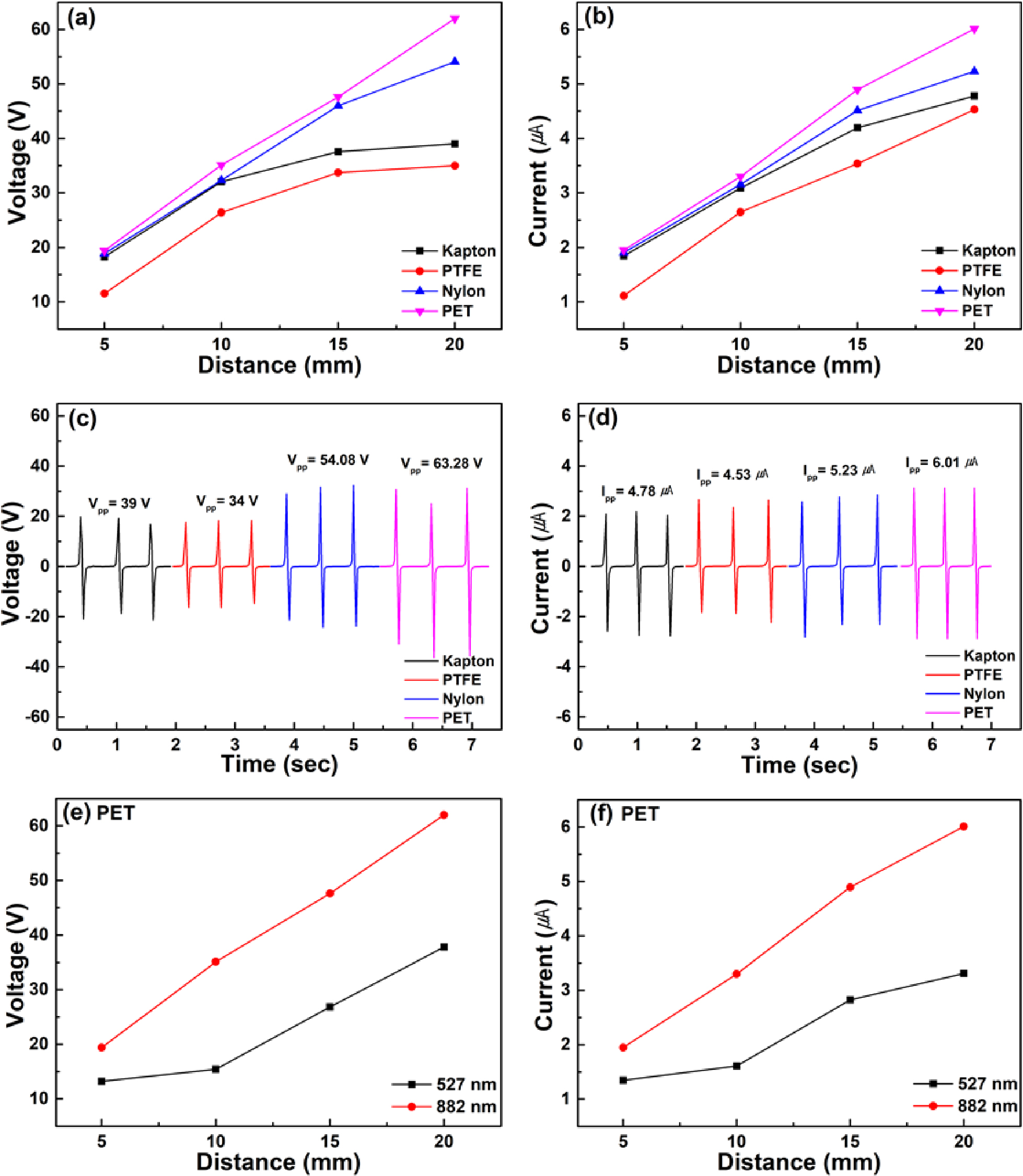

BTO 해면 구조체의 TENG에의 적용가능성을 평가하기 위하여 다양한 전기음성도를 갖는 대전체를 적용하였다. 두께 882 nm의 BTO 해면 구조체를 사용하여 제작하였다. TENG의 출력 특성은 마찰 대전을 일으키는 물질의 전자친화도 차이와 두 물질 간의 거리, 접촉 면적 등에 의해 결정된다. TENG의 출력전압은 식 (3)으로 표현된다.32)

여기서, x는 두 마찰 전기층 사이의 거리, ε0는 진공의 유전상수, σ는 마찰전기 전하밀도이다.

Fig. 6(a, b)는 BTO (882 nm)/PDMS 층과 다양한 대전체 필름과의 간격에 따른 출력전압과 전류의 변화를 보인다. 누름시험기에 두 마찰전기층을 부착하여 두 물질 간의 간격을 5, 10, 15, 20 mm로 하고 50 N, 2 Hz의 조건으로 하중을 인가하여 출력 전압과 전류를 측정하였다. 식 (3)으로부터 예상할 수 있는 것처럼 두 마찰전기층 간의 간격이 증가함에 따라 출력전압이 증가하는 경향을 보였다. 또한 PET > Nylon > Kapton > PTFE의 기존에 발표된33,34) 마찰전기 대전열(triboelectric series) 순으로 출력전압의 크기가 결정되었다. Fig. 6(c, d)는 20 mm의 간격을 두고 접촉-분리에 의해 발생되는 전압과 전류의 피크를 보인다. 적용된 대전체중 PET 필름이 가장 높은 전압(63.28 V) 및 전류(6.01 µA)를 출력하였다. Fig. 6(e, f)는 PET 대전체를 적용하여, BTO 두께에 따른 출력 전압 및 전류의 변화를 각각 보인다. 20 mm의 간격을 두고 접촉-분리를 진행하였을 때, 527 nm, 882 nm의 BTO두께를 갖는 시편에서 각각 37.82 Vpp, 3.31 µApp와 63.28 Vpp, 6.01 µApp를 나타내었다.

Fig. 6.

(a) The open circuit voltage and (b) short circuit current of triboelectric generators as a function of distance between spongy structured BaTiO3-PDMS composite and various dielectrics, (c) voltage and (d) current generated at a distance of 20 mm, (e) output voltage and (f) current according to BaTiO3 thickness.

BTO/PDMS와 PET 층으로 구성된 TENG을 정류회로를 거쳐 직류 신호로 변환한 후 10 MΩ에서 5 GΩ까지의 외부저항을 연결하여 발생되는 출력전압과 전류를 측정하였다. Fig. 7(a)는 TENG에 연결한 외부저항의 크기에 따른 출력특성을 보인다. PENG과 마찬가지로 저항값의 증가에 따라 출력전압의 증가와 전류의 감소를 보인다. 출력 전압은 4 GΩ의 저항에서 약 32 V까지 증가하였고, 전류는 1.7 µA까지 감소하였다. 식 (2)에 따라 계산된 TENG의 전력 밀도는 800 MΩ의 저항을 연결하였을 때 최대 전력 밀도(98.97 mW /m2)를 보였다. Fig. 7(b)는 TENG에 10~1,000 µF의 커패시터를 연결하여 가압시험기로 반복적으로 하중을 인가하면서 충전특성을 평가한 결과이다. 압전발전기에 50 N의 힘을 인가하였을 때 커패시터의 정전용량이 증가함에 따라 최대 충전전압이 감소하였고, 10 µF의 커패시터의 경우 약 150 s 동안 1.5 V까지 충전하는 특성을 보였다. Fig. 7(c)는 BTO-PDMS TENG의 실제 적용가능성을 확인하기 위해 LED발광 시험을 진행하였다. 브레드보드를 통해 정류회로와 연결된 TENG은 50 N의 하중에서 10개의 적색 및 청색 LED전구를 각각 안정적으로 발광시켰다. 또한 TENG의 도로적용 가능성을 평가하기 위하여 차량의 속도를 10~30 km/h변화시키면서 출력되는 전압을 측정하여 Fig. 7(d)에 나타내었다. 차량의 속도가 증가함에 따라 출력전압이 증가하였고 30 km/h의 속도에서 335 V의 전압을 출력하였다. 다수의 실험 후에도 TENG시편은 기계적 파손과 전기적특성의 열화를 보이지 않는 우수한 내구성을 보였다. 또한 본 논문에 보이지 않았지만 누름시험기를 이용하여 5,000회 동안 하중을 반복적으로 인가하는 내구성시험에서도 출력 전압은 큰 변화 없이 유지하였다.

4. 결 론

본 연구에서는 다공성 해면구조를 갖는 BTO를 sputtering을 이용하여 제작 후 압전 및 마찰전기 발전기에의 적용가능성을 평가하였다. 니켈 폼 위에 증착한 BTO는 정방정 구조를 가지며 치밀한 조직으로 성장하였고 인가 R.F. 전력을 달리하여 다양한 두께의 BTO막을 제작 후 이들의 특성을 평가하였다. 해면체 구조 BTO를 사용하여 제작된 압전 발전기는 분극처리와 BTO막의 두께 증가를 통해 출력특성이 향상되었다. 분극 처리 후 출력 전압이, 3.2~4.4 V, 출력 전류가 288~453 nA의 범위에서 안정적인 출력 특성을 나타내었으며 100 N의 하중을 인가한 5,000회의 내구성시험에서도 안정적 특성을 보였다. 마찰전기 발전기의 경우 BTO-PDMS의 대향 대전체로 PET 필름을 적용하였을 때 20 mm의 간격에서 가장 높은 출력 전압(63.2 V) 및 전류(6.0 µA)를 출력하였다. 또한 10개의 적색 및 청색 LED를 밝힐 수 있었다. 또한 도로시험에서 30 km/h의 속도로 차량 통과시 335 V의 출력전압을 보였고 안정한 내구성을 나타내었다. 본 연구를 통해 다공성 해면구조를 갖는 BTO를 사용하여 제작한 압전 및 마찰전기 발전기는 안정적인 출력특성을 보였고 에너지 하베스팅 장치로의 적용 가능성을 확인하였다.